火电厂烟气SCR脱硝尿素制氨新技术

孟 磊

(大唐科技产业集团有限公司,北京 100079)

火电厂烟气SCR脱硝尿素制氨新技术

孟 磊

(大唐科技产业集团有限公司,北京 100079)

尿素催化水解制氨技术是一种新的火电厂烟气脱硝尿素制氨技术,具有能耗低、系统响应速率快等显著特点。作者探讨分析了其技术原理、工艺流程、控制策略和运行操作方式,以及技术优势和技术经济性;介绍了其应用情况和发展前景。

火电厂;SCR脱硝;尿素催化水解

引言

随着国家环保标准的逐渐提高,以及环保监管力度的逐年增加,电力行业的环保问题受到了广泛关注。脱硝装置是电力行业实现NOx达标排放的重要装置,近几年,火电厂已相继进行了脱硝改造。SCR烟气脱硝技术是目前脱硝的主流技术,其采用氨气作为还原剂,在催化剂的作用下,将氮氧化物还原成氮气和水,从而达到脱硝的目的。目前,SCR脱硝制氨技术主要有两种:一种是采用液氨法,另一种是采用尿素法。由于液氨作为脱硝还原剂存在较大的安全隐患,因而城市周边的电厂,尤其是热电厂,采用尿素制氨技术已成为共识。

尿素制氨技术主要有尿素热解、普通尿素水解和尿素催化水解[1-2]。尿素热解技术制氨速率快,但能耗较高,从节能角度考虑,尿素水解技术有很大优势。尿素催化水解技术是在普通尿素水解的基础上,加入了一种催化剂,从而极大地提高了系统制氨速率。因此,尿素催化水解技术是一种很有市场前景的尿素制氨技术。本文研究分析了尿素催化水解制氨技术的技术原理、工艺流程、控制策略和运行操作方式,以及其技术优势和技术经济性,介绍了其应用情况和发展前景。

1 尿素催化水解技术研究

1.1 尿素催化水解技术原理

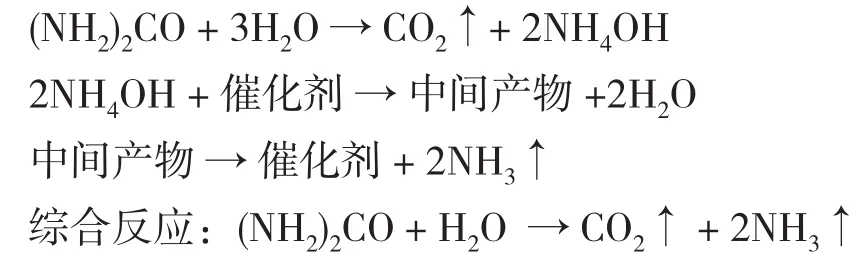

尿素催化水解技术是在135℃~160℃、压力为0.5M~0.95MPa的条件下,50%浓度尿素溶液在催化剂作用下,发生催化水解反应,生成氨气混合气,氨气体积浓度为37.5%。尿素催化水解反应速度较快,较传统水解法提高约10倍,响应时间可在1min以内。尿素水解化学反应过程为:

1.2 尿素水解工艺流程

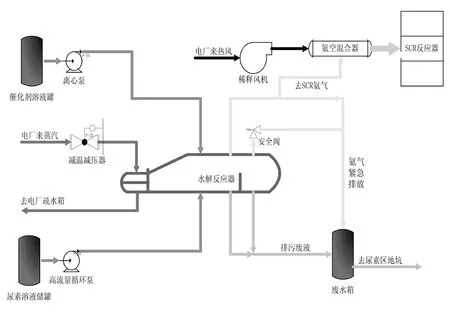

尿素催化水解工艺流程示意图如图1所示。尿素水解系统主要包括尿素溶液供给系统、蒸汽加热和吹扫系统、氨气供给系统、伴热系统、废液和废气排放系统。浓度50%的尿素溶液和催化剂溶液分别通过输送泵输送到反应器内,在0.5M~0.95MPa、135℃~160℃条件下进行水解反应生成氨气、二氧化碳。

尿素水解混合气中氨体积浓度约38%,经由减压、流量控制调节与稀释风混合,氨气浓度被稀释至5%以下,最后进入脱硝反应器入口烟道进行脱硝。

加热蒸汽取自电厂蒸汽机,蒸汽经过减压后进入水解反应器加热盘管,加热后的疏水排入电厂的疏水箱。尿素水解系统设置有废水箱,主要用于吸收水解废液和紧急排放的氨气。

在尿素溶液进料和氨气出口管道上设计有电伴热系统,电伴热的温度根据不同的介质进行设定。

图1 尿素水解工艺流程示意

1.3 尿素催化水解控制策略

尿素水解控制系统采取DCS进行控制,控制策略主要分为模拟量控制策略和连锁保护策略。模拟量控制的主要任务是保证尿素水解系统的温度、液位和压力运行在设定范围内。模拟量控制主要包括水解反应器液位控制、水解反应器温度/压力控制和氨气混合气控制。

水解反应器液位采用单回路控制系统,通过调节尿素溶液进料量来调节液位。水解反应器的温度/压力通过控制进入反应器的蒸汽流量进行调节。在反应器初次启动阶段,主要控制反应器温度。在反应器正常喷氨状态下,主要控制反应器的压力。反应器的温度和压力控制设计有切换逻辑,当满足切换条件时,将实现温度/压力控制的自动切换。氨气混合气控制的任务是根据脱硝氨气需求量控制水解反应器产生的氨气混合气,从而保证达到设定的脱硝效率。

尿素水解的连锁保护系统主要是保证水解反应器的液位、温度和压力超过正常值时,采取相应的措施,保证设备和人员的安全。压力连锁保护控制是水解系统最重要的保护系统,水解系统设计了双重压力保护系统。当系统压力超过正常运行值50%时,采取将氨气排入废水箱的方式降低系统压力。当系统压力接近设备的设计压力时,水解反应器的安全阀将会动作,从而达到泄压的目的。

1.4 尿素催化水解系统运行操作

尿素水解系统主要有自动、半自动和手动三种运行模式。在自动模式下,尿素水解系统通过顺序控制逻辑实现自启停,主要运行参数都投入自动运行。在半自动模式下,顺序控制逻辑的每一步都需要运行人员进行确认。在手动模式下,系统的启停均由运行人员手动操作。

1.4.1 系统启动/停机

尿素催化水解系统的启动依次经过填充、加热和喷氨三个主要步骤,填充过程是向水解反应器加入除盐水和尿素溶液,加到液位设定值时停止填充。加热过程主要是通过控制加入水解反应器的蒸汽从而使水解反应器温度、压力达到设定值。当加热完成后,水解反应器的压力和温度满足喷氨的条件,然后判断SCR脱硝反应器是否需要氨气,如果需要则进行正常喷氨。在喷氨过程中,水解反应器的制氨量由脱硝需氨量决定。系统开始喷氨后,水解反应器进入正常运行状态。需要说明的是,由于尿素溶液和水解反应器产生的氨气混合气都容易结晶和凝结,因此在系统启动前,需要将伴热系统正常投运,并且伴热温度满足工艺设计要求。

尿素水解反应器的停机主要分为正常停机和紧急停机。正常停机是通过运行人员下发停机指令触发。紧急停机是当出现影响系统安全稳定运行的故障时,系统会自动触发紧急停机指令。正常停机时,首先将尿素水解反应器内压力降低到安全值,然后将反应器内剩余溶液排出反应器,最后对反应器和相关管路进行冲洗和吹扫,保证残液不会在管路中结晶。紧急停机情况下,首先将反应器内剩余氨气排出,并进行吸收处理,然后通入紧急冷却水,对系统进行紧急冷却,然后再进行排液和冲洗。由于通入冷却水会对反应器的寿命有影响,因此在紧急停机后需要对反应器进行全面检修后才能再次启动。

1.4.2 系统正常运行

系统正常运行中,运行人员主要监控水解反应器的产氨量、水解反应器温度、压力和液位,保证这些参数运行在设定值内。正常情况下,这些参数都是投入自动运行,当参数偏差较大或者自动控制不能正常投运时,需要通过手动进行调整。水解反应器的温度、压力主要通过调整主蒸汽调节阀进行调整。水解反应器液位通过尿素溶液调节阀进行调整。需要说明的是,在系统正常运行前,首先需要设置水解系统主要运行参数的设定值,以及电伴热系统的设定值。

由于水解反应器连续运行一段时间后会有一些杂质沉积并产生一些副产物,因此水解反应器需要定期进行排污,排污分为底部排污和表面排污。底部排污需要一周排一次,表面排污一个月排一次。每次排污后,都要补充一定量的催化剂,以保证催化水解系统正常运行。

2 尿素催化水解技术优势

尿素催化水解技术作为一种新的尿素制氨技术,具有以下优势:

(1)运行成本低。由于反应温度低,可以利用电厂低品质蒸汽作为加热热源,使电厂制氨运行成本大幅度降低。

(2)反应速度快。与传统尿素水解相比,由于采用了催化技术,尿素催化水解反应速度可提高10倍左右,当锅炉负荷变化时,可以及时满足脱硝工程对氨气的需求量。

(3)设备布置灵活。与尿素热解相比,尿素催化水解设备比较小,布置更加灵活。

(4)设备运行灵活性高。尿素水解系统可以采用单元制和母管制运行方式。母管制运行可以采用一拖二,或者一拖三的方式,即一台水解器供两台或者三台炉脱硝。采用母管制不仅可以降低投资成本,还可以降低运行成本。

3 尿素制氨技术对比分析

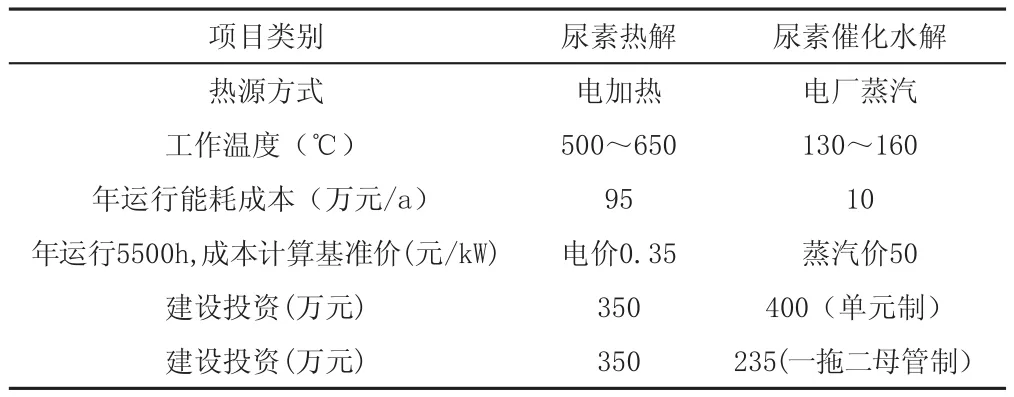

目前,尿素制氨技术主要有尿素热解、普通尿素水解和尿素催化水解。尿素催化水解技术已经过工程示范,投入商业运行,根据示范工程中采集的运行数据进行技术经济性分析,并且与尿素热解技术进行对比。尿素热解和催化水解的技术经济性比较结果见表1。表1中的数据来自大唐长春第二热电厂2×200MW机组脱硝工程,其中一台采用尿素热解制氨技术,采用电加热方式,主要运行成本为尿素和电耗。另一台采用尿素水解制氨技术,采用蒸汽加热,主要运行成本为尿素和蒸汽耗量。由于属于同样容量机组,尿素耗量相当,因此,尿素耗量不单独进行对比。

表1 尿素热解、催化水解技术经济性对比表

表1数据分析结果表明,从建设成本看,如果水解采用单元制,建设投资比热解会高,但如果水解采用一拖二母管制,分配到每台炉的建设投资会比热解低很多。从运行成本看,尿素热解的运行成本远高于尿素催化水解技术。因此,从技术经济性考虑,尿素催化水解技术方案优于尿素热解技术。

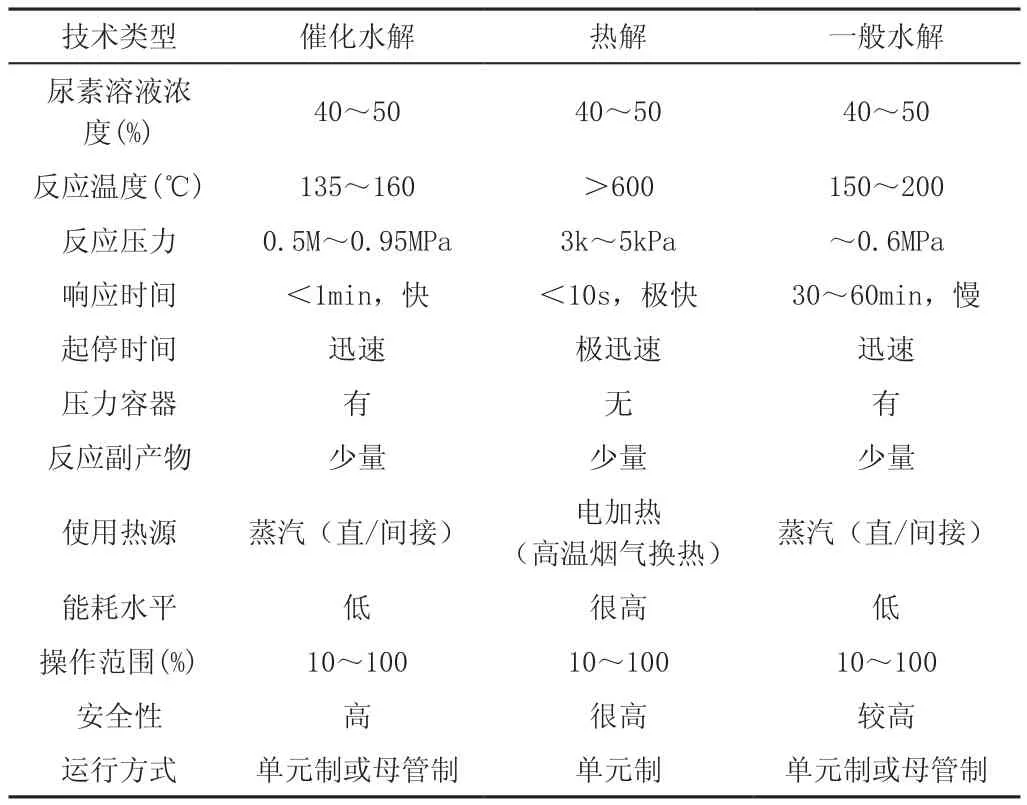

表2为各种尿素制氨技术对比表,从反应温度、压力以及响应时间等方面,对三种尿素制氨技术进行了对比。从表2可以发现,从安全性和系统响应特性比较,尿素催化水解技术不及尿素热解技术,但远优于普通尿素水解技术,并且能耗水平比尿素热解技术要低很多。

从对尿素制氨技术的综合对比分析发现,尿素催化水解技术是一种既有较快的系统响应速率,安全可靠,并且低能耗的尿素制氨技术,该技术具有较好的市场前景。

表2 各种尿素制氨技术比较表[3-5]

4 尿素催化水解系统的应用及发展前景

目前,尿素催化水解系统已成功应用于大唐长春第二热电厂6#机组脱硝工程。该工程设计了一台尿素水解反应器供应脱硝用氨气,采用单元制运行方式,设计氨气产量为150kg/h,同时设计了废水箱和催化剂箱,用于在线排污和在线添加催化剂。

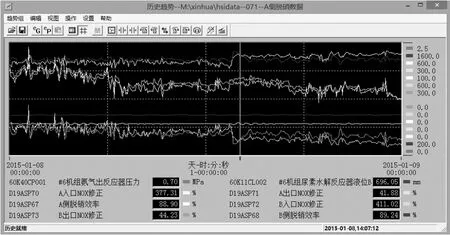

2015年1月4日,大唐长春第二热电厂6#机组尿素催化水解系统顺利通过168h试运行,试运行期间各项性能指标均达到设计要求。图2为尿素催化水解系统主要运行参数的历史趋势。图2中主要有水解反应器压力、A/B侧脱硝反应器的入口氮氧化物浓度,A/B侧脱硝反应器的出口氮氧化物浓度、A/B侧脱硝效率。从图2中可以看出,尿素催化水解系统运行稳定,并且能满足脱硝对氨气的需求。

图2 催化水解系统主要运行参数历史趋势

尿素催化水解技术是一种新的尿素制氨技术,适用于火电厂以及其它行业烟气脱硝还原剂的制备,该技术的成功应用为尿素制氨技术提供了一种新的选择,并且由于其能耗水平比热解法低,比普通水解具有较好的系统响应速率,因此具有很好的市场应用前景。

5 结论

本文主要研究了一种尿素制氨新技术—尿素催化水解制氨技术,针对尿素催化水解技术的工艺流程、控制策略、运行方式和技术优势进行了详细分析,并对目前应用的三种尿素制氨技术进行了技术经济性和技术先进性对比分析,介绍了尿素催化水解制氨技术的应用和发展前景。研究表明,尿素催化水解技术具有很好的市场应用前景,该技术的商业运行也弥补了我国在尿素催化水解技术领域的空白。

[1] 汪家铭.尿素法SCR烟气脱硝技术及其应用前景[J].合成技术及应用,2013,28(1):28-31.

[2] 郭伟,崔宁.尿素热解制氨SCR脱硝技术在电厂的应用与优化[J].锅炉技术,2012,43(3):77-80.

[3] 张弛.烟气脱硝中尿素法制氨工艺比较[J].能源化工,2014,35(6):36-39.

[4] 惠润堂,韦飞,等.国产首套尿素水解装置在大型火电厂工业应用及技术优化[J].中国电力,2014,47(7): 150-154.

[5] 彭代军.锅炉烟气脱硝尿素热解与水解制氨技术对比[J].能源与节能,2014,1:188-191.

New Technology for Ammonia Manufacture from Urea by Flue Gas SCR Denitration in Power Plant

MENG Lei

(Datang Technology Industry Group Co.,Ltd,Beijing 100079,China)

The ammonia manufacture technology of urea catalysis and hydrolyzation is a sort of new technology for ammonia manufacture from urea by flue gas SCR denitration in power plants.It has obvious characteristics in low energy consumption and rapid speed of system response.The paper probes into and analyzes the technical principle,technological flow,control strategy and operation mode as well as technical advantage and technical economy.The paper presents its application and development foreground too.

power plant; SCR denitration; urea catalysis and hydrolyzation

X701

A

1006-5377(2015)06-0051-04