常压蒸馏用于水合沥青焦油分离的工艺条件研究

王晓(青海大学化工学院, 青海 西宁 810016)

0 引言

青海省地处高原,气压低,在电解铝生产过程中出现与平原地区不同的生产实际问题。在电解铝碳阳极生产中,受低气压、沥青烟气成分、比电阻、生产环节等的影响[1],沥青烟气净化产生含水率为75%左右高水分的水合沥青焦油废水。水合沥青焦油是具有一定稳定性的“油包水”型乳状液,不易分离,无法直接利用。在研究中将烟气净化得到的水合沥青焦油乳状液先进行静止沉淀预处理,分层后的下层为水合沥青焦油,进行油水分离试验的研究,此时含水率为10.85%。通过比对离心分离、过滤分离、破乳剂、微波辐射和常压蒸馏方法对脱水效率的的影响得出常压蒸馏方法可分离水合沥青焦油[2],脱水率为70%,焦油含水率小于5%,沥青焦油达到改质沥青行业标准2级指标(YB/T5194-2003)。

为了实现工业生产要求,精确得出蒸馏控制参数,为工业化生产方案提供依据,试验确定常压蒸馏水合沥青焦油脱水时最佳加热介质、烟气温度和蒸馏液温度工艺参数。

1 试验部分

1.1 材料与仪器

(1)试样预处理。以青海省某电解铝公司碳阳极生产中静电捕集器捕集下来的水合沥青焦油为研究对象,进行预处理。由电捕下来的水合沥青焦油搅拌混匀后测定水样的含水率为77.42%。 经过60min静止沉降,水合沥青焦油分层,上层为含焦油的废水,下层是水合沥青焦油,测定此时水合沥青焦油含水率为10.85%,密度1.07g/cm3,粘度8.41mm2/s,灰分0.09%,结焦值37.12%,甲苯不容物22.69%。

(2)实验所用油浴介质为E501煤油,其它化学试剂均为分析纯。

(3)仪器。FA2004B电子天平;万用电炉(电子调节,220V-AC,0~1000W);蒸馏装置(电炉、500mL蒸馏烧瓶、300℃温度计、直形冷凝管、10mL量筒等);HH-S数显恒温油浴锅。

1.2 试验方法

分别取100mL预处理后水合沥青焦油试样,采用直接加热、间接油浴加热和添加二甲苯共沸物的不同的方法,按图1连接蒸馏实验装置。每间隔2min记录蒸馏烧瓶支口烟气温度、蒸馏液温度和馏出水量,由馏出水量计算脱水效率。

图1 常压蒸馏脱水装置Fig. 1 The atmospheric distillation dehydration device

1.3 测定方法

试样的水分分析采用GB/T2288-2008《焦化产品水分的测定方法》的测定方法。

2 结果与分析

2.1 直接加热对蒸馏分离水合沥青焦油温度的影响

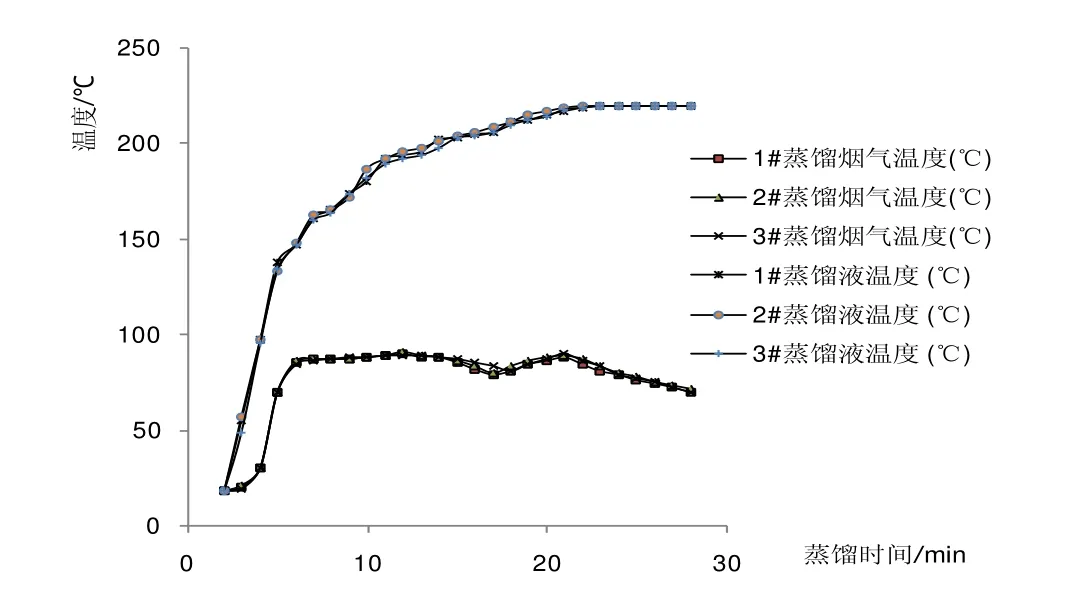

采用万用电炉进行直接加热蒸馏预处理后的试样,随着时间的变化,烟气温度和蒸馏液的温度变化如图2所示,脱水率的变化如图3所示。

图2 蒸馏时间与蒸馏温度的关系Fig. 2 The relationship between time and temperature of distillation

由图2得出:①蒸馏开始时,蒸馏液温度由室温逐渐上升,蒸馏烧瓶支口温度(烟气温度)无明显变化;15min后,蒸馏液温度上升到100℃以上,烟气温度迅速上升到90℃时,有馏分蒸出,此时烟气温度不随时间变化;40min后,烟气温度下降,无馏分蒸出。由于高原低气压的影响,当蒸馏液的温度达到90℃时,水蒸气就被不断蒸出,经冷凝管冷却成为馏分,随着蒸馏时间的变化,油与水分离,蒸馏瓶内为沥青焦油。②随着蒸馏液温度缓慢上升到210℃左右时,烟气温度开始下降,无馏分蒸出;当蒸馏液温度超过215℃时,有明显的烟气产生,此时冷凝管中有淡黄色馏分蒸出,粘结在冷凝管壁上,冷凝下来的液滴呈现褐色。这是因为随着温度的升高,有不同成分的馏分蒸出,当温度小于 170℃为轻油,170~230℃为酚油和萘油,230~300℃为洗油,300~360℃为蒽油,360℃以上为沥青[3]。因此蒸馏试验蒸馏液控制温度为210℃以内,避免焦油中水以外的其它组分被蒸馏出来。

图3 蒸馏时间与脱水率关系Fig. 3 The relationship between time and dehydration rate

图4 蒸馏时间与蒸馏烟气温度的关系Fig. 4 The relationship between time and the gas temperature of distillation

图5 蒸馏时间与脱水率的关系Fig. 5 The relationship between time and dehydration rate

从图3可知,①蒸馏开始,逐渐有烟气产生,15min后有馏分蒸出,20min~30min大量水分蒸出;34min后无冷凝管无水分蒸出,脱水率最高达到67.74%。②在蒸馏过程中由于采用电炉直接加热,在蒸馏过程中升温过快,有微量褐色液体蒸出,浮在量筒的上层,影响蒸馏液纯度。要准确掌握蒸馏温度和烟气温度必须控制升温速度,实验采用恒温油浴对水合沥青焦油进行蒸馏脱水。

2.2 间接油浴加热对蒸馏分离水合沥青焦油温度的影响

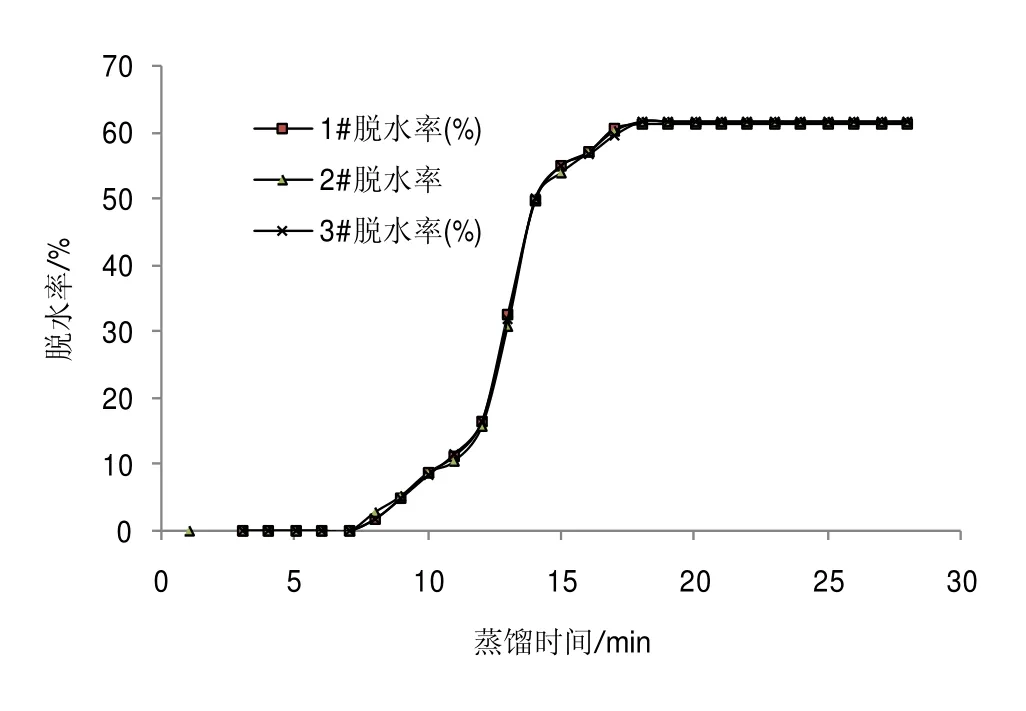

采用煤油为加热介质设置数显温油浴锅温度为210℃,三组重复试验蒸馏时间与烟气温度的变化见图4,脱水率变化见图5。

图4和图5可知,①随着蒸馏时间增加,蒸馏液温度缓慢上升,加热蒸馏烧瓶10min后,水合沥青焦油中的水分不断成为馏分被蒸出,蒸馏烧瓶支口烟气温度逐渐升高,脱水率不断增大,达到61.57%。②加热15min后,蒸馏烧瓶支口温度迅速上升,达到87℃后开始缓慢上升,此时水分被蒸馏出来,烟气温度上升到90℃后,恒定4min,最高上升到91℃,此时焦油试样中的水分蒸发完毕,冷凝管无馏出物流出,此时蒸馏液温度在194±2℃范围内。③恒温油浴常压蒸馏与直接加热常压蒸馏相比,受热均匀,温度上升稳定,易于观察和控制。

2.3 共沸蒸馏脱水试验

为了研究蒸馏最佳脱水效果,在蒸馏过程中加入二甲苯作为共沸剂进行共沸蒸馏脱水试验。在一定温度下,二甲苯和水有各自确定的饱和蒸汽压,P*、P*,

水这两不互溶液体共有时系统的蒸气压为二甲苯和水这两种纯液体的饱和蒸气压之和,即P= P苯*+。若某一温度下P等于外压,则两液体同时沸腾,这一温度即二甲苯和水的共沸点[4]。可见,在同样外压下,二甲苯和水的共沸点低于两纯液体各自的沸点。二甲苯的沸点是138~144℃,水的沸点是100℃,而二甲苯与水的共沸点是92℃。在二甲苯一水共沸体系中,当二甲苯含量低于共沸点时,二甲苯处于不饱和状态,因此水很难脱除干净;相反当二甲苯含量提高到高于共沸点时,水处于不饱和状态,此时即可达到很好的脱水效果。

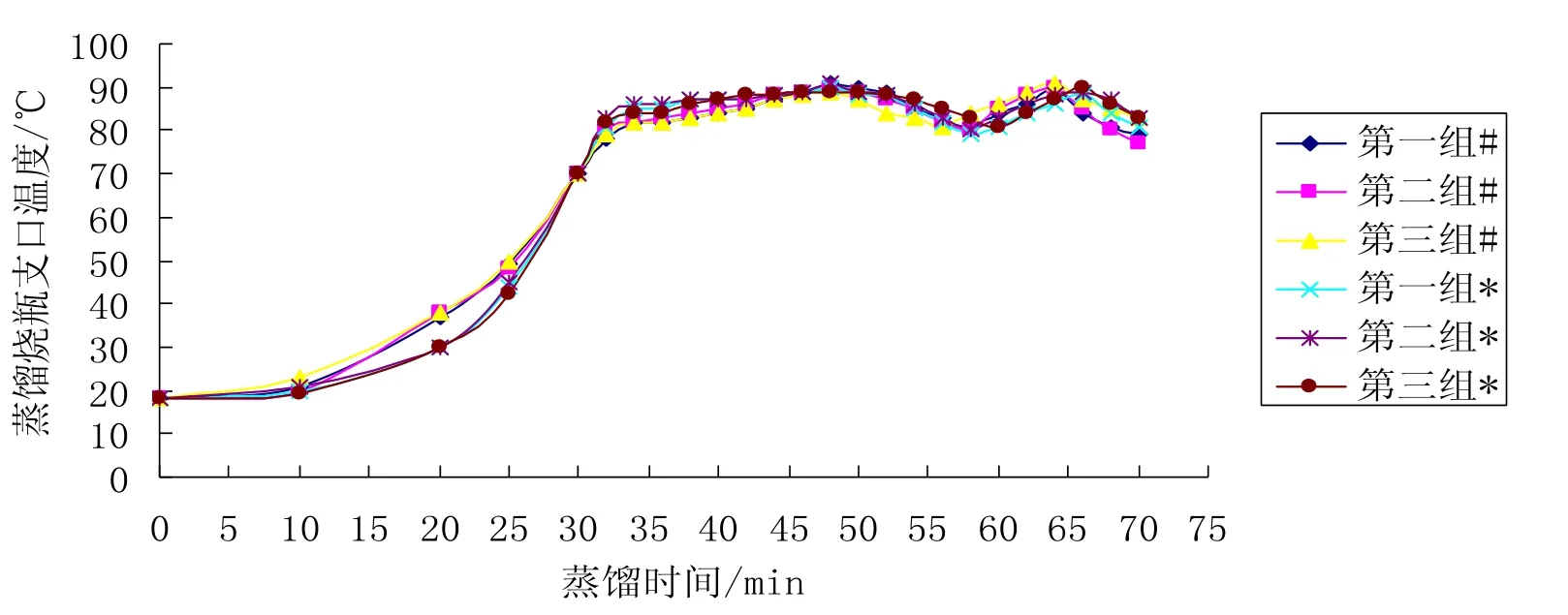

取经过预处理后100mL水合沥青焦油试样,加入二甲苯20mL,重复测定三组蒸馏时间、烟气温度、蒸馏液温度和脱水率间的关系见图6和图7。

从图6和图7中可以看出,①加入共沸剂二甲苯的脱水效果要优于常压蒸馏脱水效果,而加入共沸剂与常压蒸馏脱水蒸馏时间与蒸馏烧瓶支口温度几乎拟合在一条曲线上,变化浮动很小;②确定最佳烟气温度为90±1℃,最佳蒸馏液温度,即油浴温度为194±2℃。

图6 水合沥青焦油共沸蒸馏时间与烟气温度的变化Fig. 6 Variation of azeotropic distillation time of hydrated asphalt tar and gas temperature

图7 水合沥青焦油共沸蒸馏与常压蒸馏脱水率关系Fig. 7 The relationship between azeotropic distillation of hydrated asphalt tar and dehydration rate of atmospheric distillation

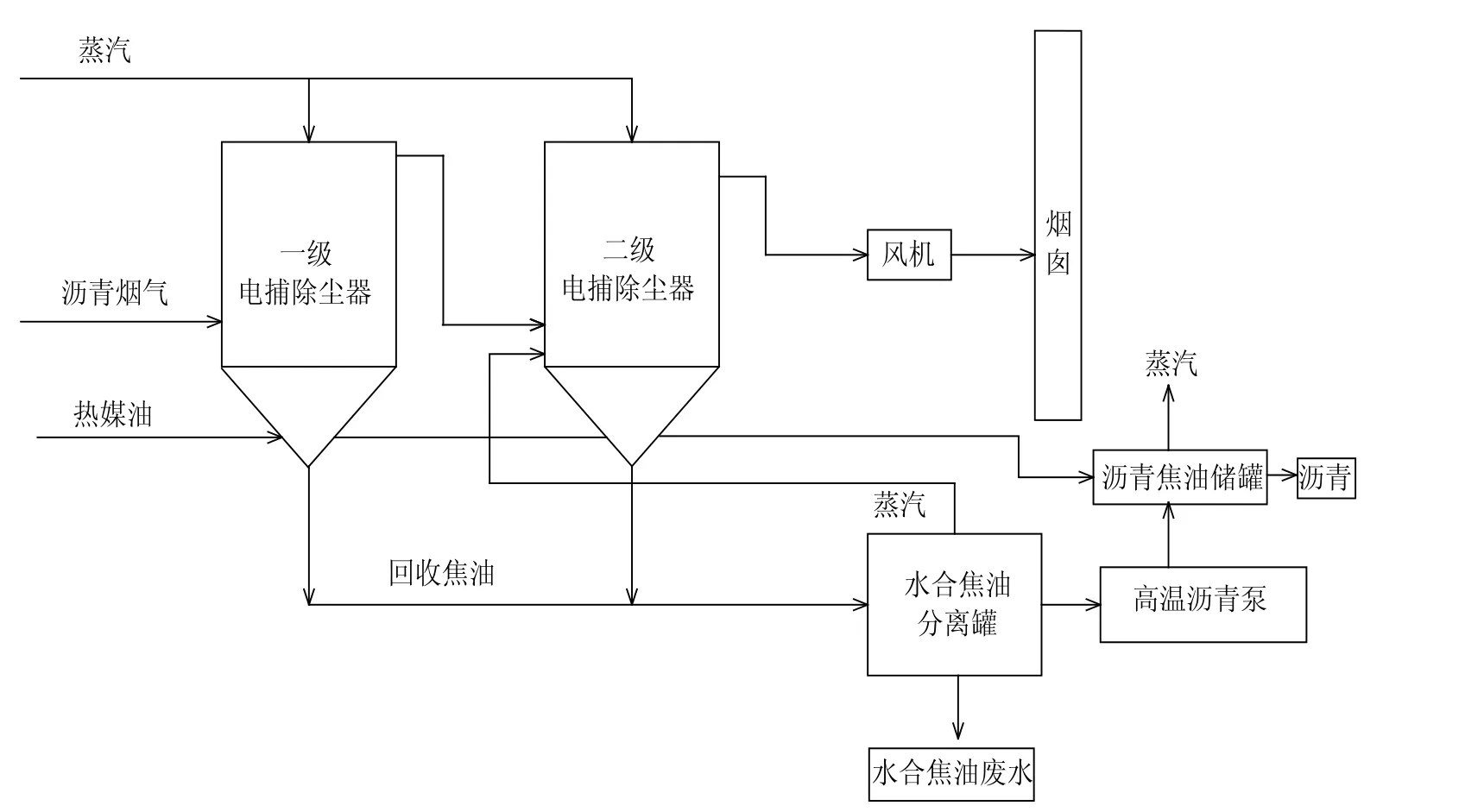

图8 水合沥青焦油分离系统Fig. 8 The hydrated asphalt tar separation system

3 工业化实施方案要点

根据上述试验得出油浴恒温加热蒸馏分离水合沥青焦油的技术,提出设计工业化初步实施方案,工艺流程见图8。

(1)设置电捕焦油净化系统入口烟气温度、一级、二级净化器处理烟气温度控制系统。烟气温度过高,比电阻高于1011Ω·cm烟气从电场中直接排放,烟气温度过低焦油滞挂在电极上,会出现烟气局部击穿,并产生火花放电。电捕焦油净化器内部烟气入口及电除尘器锥底部加套内设置测温仪表,在原烟气入口管网上加装电动补风阀门及测温仪表,与电捕焦油净化器内部测温仪表连锁,将电捕焦油净化器处理烟气温度控制在90±1℃。保证捕集下来到沥青焦油在电除尘器锥底部仍然保持在90±1℃之间,让水分尽可能蒸发,有效进行油水分离。

(2)设置水合沥青焦油分离装置。回收的水合沥青焦油进入油水分离储罐,经过2h的沉降后,上层的焦油废水被分离出来进行后续废水处理,下层的水合沥青焦油由沥青泵打入沥青焦油回收储罐,进行最终水合沥青焦油分离。油水分离储罐外面设置清晰油水分层的观察窗口,内部安装浮球式液面控制器,设置沥青泵。

(3)设置沥青焦油脱水装置系统。对经过油水分离装置初步沉淀后得到水合沥青焦油进行常压油浴加热蒸馏分离,将水分蒸发。在沥青焦油脱水装置中底部与内沿四壁设热媒油盘管,内部设置沥青焦油含水率检测探头,控制加热温度对水合沥青焦油蒸馏脱水。热媒油盘管加热温度控制在194±2℃的条件下,通过含水率检测探头测试水合沥青焦油含水率低于5%时,沥青焦油由高温沥青泵打入沥青熔化罐中回收利用。在焦油收集储罐内增设温度控制点,并设检修平台。

4 结语

试验将含水率为75%左右的水合沥青焦油乳状液先进行预处理,使含水率成为10%左右,通过采用直接加热、间接油浴加热和添加二甲苯共沸物的不同的方法,得出常压蒸馏脱水试验的最佳参数条件为:

(1)采用直接加热常压蒸馏水合焦油分离试验,烟气温度为90℃左右、蒸馏液温度控制在210℃以内,蒸馏受热不均匀,温度变化快,控制较难。

(2)采用恒温油浴加热进行常压蒸馏水合沥青焦油分离试验,确定最佳的烟气温度为90±1℃和蒸馏液控制加热温度为194±2℃,采用热煤油油浴加热优于直接加热蒸馏。

(3)提出工业化实施方案中设置了:电捕焦油净化系统入口烟气温度、一级、二级净化器处理烟气温度控制系统,水合沥青焦油分离装,沥青焦油脱水装置等。

[1]王晓.高原电解铝生产中高水分水合沥青焦油的成因分析[J].价值工程,2014,33(1):27-29.

[2]王晓,李伟,钟宇.高原电解铝产生高水分水合沥青焦油分离方法的研究[J].安徽农业科学,2013,41(30):12137-12139.

[3]林玉胜,王振才,肖亚明,等.沥青烟气净化回收焦油的利用[J].轻金属.2004(8):41-42.

[4]宋世漠,庄公惠,王正烈,等.物理化学,上册[M].北京:高等教育出版社.2000:359-360.