不锈钢蜗壳的生产

梁云霞,卫心宏,遆玉海

(太原重工股份有限公司冶铸分公司,山西太原030024)

不锈钢蜗壳的生产

梁云霞,卫心宏,遆玉海

(太原重工股份有限公司冶铸分公司,山西太原030024)

针对大型蜗壳的工艺特点,通过工艺模拟改进、工艺优化、化学成分内控、热处理工艺改进等工艺方案,完成了大型不锈钢蜗壳的生产。经检测,不锈钢蜗壳的力学性能、内外质量全部满足设计的要求。

不锈钢蜗壳;ZG0Cr18Ni12Mo2Ti;铸造工艺

耐酸不锈钢蜗壳(材质为ZG0Cr18Ni12Mo2Ti)应用于各种酸碱等化工行业。铸件工作环境的工作介质温度为180℃,要求对铸件产品进行1.85 MPa压力的水压试验及气密性试验。要求对铸件毛坯做煤油渗漏试验,铸件粗加工后做水压试验,精加工后做气密性试验。对质量要求较高。为了满足产品质量和使用要求,前期对生产工艺进行了一系列的论证和优化,并制定了质量控制计划,首件不锈钢蜗壳生产成功,为后续的生产积累了经验。

1 制造工艺

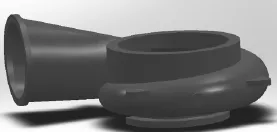

耐酸不锈钢蜗壳属低碳奥氏体不锈钢,铸件补缩体收缩较大,易产生缩孔、缩松、热烈等铸造缺陷。铸件净重13 900 kg,产品轮廓尺寸3 800 mm× 3 375 mm×1 665 mm,铸件蜗室壁厚仅70 mm,主体上部垂直法兰壁厚150 mm,铸件蜗室整体成螺旋变径转大喇叭口结构。其结构的特殊性及壁厚和轮廓尺寸的悬殊,提高了此铸件制造的难度。不锈钢蜗壳铸件如图1所示。

图1 不锈钢蜗壳铸件图

1.1 工艺优化

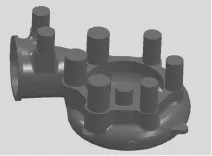

对铸件结构进行分析、研究,找出产品制造的关键点和难点,及需要采取的工艺措施和操作措施。对设计的工艺方案创建三维立体模型后利用MAGMA模拟软件进行分析处理,后根据模拟结果进一步修正、优化工艺方案,工艺方案如图2所示。

图2 不锈钢蜗壳铸件工艺简图

1)铸件工艺参数的选择。缩尺选1.8%,加工余量25 mm/20 mm,关键部位尺寸较难控制的部位进行补正,确保毛坯尺寸满足要求。

2)造型方法及原材料的选择。因其轮廓尺寸较大,结构特殊,工艺方案选择随铸件主体螺旋分型,组芯的方式进行制造。采用外皮水玻璃石英砂,内腔芯子做整体芯盒树脂石英砂制芯,铸件圆角部位使用合格的铬铁矿砂。

3)铸件浇冒口工艺设置。根据铸件的结构特点浇注系统采用两层浇注的浇注方案,内水口要求与铸件接触处设置鸭嘴式水口。冒口的设置,因铸件出风口法兰较进风口高,法兰处冒口采用暗冒口,出风口较高冒口采用明冒口。

4)外冷铁的设计及材料要求。在外围底部、冒口间、垂直法兰底部等部位设置专用、随形外冷铁,补缩方面造成末端区、划分冒口补缩区,进一步提高冒口补缩效果。

5)砂芯固定,蜗室内砂芯心头较小,而蜗室尺寸巨大,属典型的头大脚轻型结构,为了确保砂芯的稳定,保证铸件尺寸,工艺采用专用不锈钢螺纹卡子进行芯子固定。

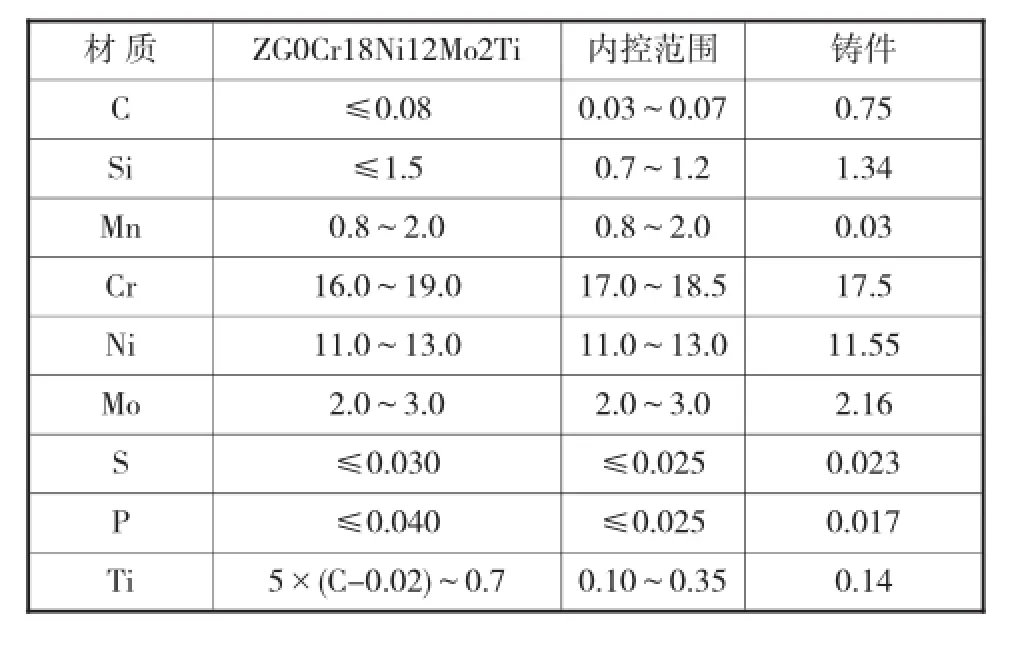

1.2 熔炼和浇注

蜗壳的材质为ZG0Cr18Ni12Mo2Ti不锈钢材质,为了确保铸件的耐蚀性和力学性能,熔炼上对化学成分进行了成分内控,标准及内控化学成分要求详见表1,力学性能要求见表2.为了确保钢水的化学成分,特别是满足低碳含量的要求。工艺上采用电炉进行熔炼、LF精炼、VOD真空精炼的冶炼工艺方案,进行成分调整和温度控制,从而获得了成分均匀、纯净度高、有害气体含量低的钢水。进一步确保了铸件的钢水质量。浇注采用单眼(φ80 mm)包浇注,直水口φ120 mm.浇注温度1 560℃±10℃.本体试验料化学成分见表1.

表1 化学成分(质量分数,%)

1.3 固溶热处理

为了改善不锈钢蜗壳铸件使用的耐蚀性,对铸件进行固溶热处理。因蜗壳铸件为厚大、壁厚不均的不锈钢件,固溶处理选择较高的温度及较长的保温时间,具体固溶处理工艺为将蜗壳铸件加热到1 120℃±10℃,保温4 h,使碳化物完全溶解,然后淬入水中,水槽要求水温均匀,循环均匀,确保铸件得到耐蚀性能良好的奥氏体基体。

1.4 铸件补焊及精整

因不锈钢蜗壳蜗室流道属关键的工作腔,不但形状尺寸要符合线型,表面还要求光滑平整,质量要求较严格。具体工艺要求:铸件内外表面抛丸清理后,精整打磨,蜗壳内蜗室、流道等光洁度要求达到Ra50 μm要求。为了保证内腔流道尺寸满足图纸要求,特制作多块断面截面成品样板进行精整验收。

不锈钢蜗壳表面缺陷的焊补工艺选用A202焊条(或相应的E318-16、CHS212R),焊前焊条要在烘烤箱内烘烤到250℃~300℃下烘1 h~1.5 h后放在保温桶内备用。焊补过程中为了防止碳化物析出及防止变形,要求冷焊,严格控制层间温度不超过100℃.

2 生产结果

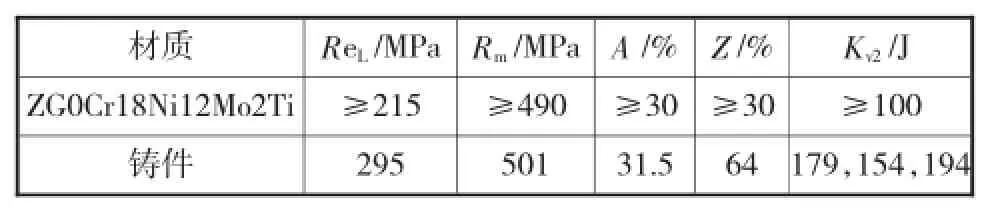

1)对铸件本体试验性能检测结果满足产品要求。力学性能见表2.

表2 力学性能

2)对铸件毛坯进行检验后,形状尺寸均满足图纸要求及公差要求。对铸件毛坯关键部位进行PT探伤检查结果为合格。铸件毛坯如图3.

图3 铸件毛坯

3)不锈钢蜗壳本体经煤油渗漏试验满足用户提供的规范要求。铸件在粗加工后的水压试验,精加工后的气密性试验均满足技术要求。

3 结论

通过优化工艺方案、内控化学成分、严格过程控制,成功生产了数台套大型不锈钢蜗壳,表面质量、内部质量、力学性能、晶间腐蚀等各项参数全部满足技术要求。不锈钢蜗壳是化工等行业的重要零部件,具有广阔的市场,确定的工艺方案,为开发其他型号的不锈钢蜗壳及同类产品积累了宝贵的生产经验和技术数据。

[1]中国机械工程学会铸造分会编.铸造手册:第2卷:铸钢[M].北京:机械工业出版社,2002.

[2]陆世英.不锈钢[M].北京:原子能出版社,1995.

[3]张晓峰.提高奥氏体不锈钢铸件耐腐蚀性能研究[J].化工设备技术,2006(5):59-61.

[4]杜存臣.奥氏体不锈钢在工业中的应用[J].化工设备与管道,2007(2):54-56.

TG142.71

A

1674-6694(2015)05-0038-02

10.16666/j.cnki.issn1004-6178.2015.05.012

2015-06-21

梁云霞(1979-),女,工程师,主要从事铸造工艺设计工作。