车辆轮对尺寸动态检测系统在城轨中的应用与分析

■ 郭志洪

车辆轮对尺寸动态检测系统在城轨中的应用与分析

■ 郭志洪

车辆轮对尺寸动态检测系统是一种安装在铁路线上的安全检测系统,该系统可以应用在城市轨道交通车辆运用检修区段。通过高速数字摄像机动态拍摄轮对轮缘轮辋情况,能够将运行车辆轮对几何参数数据进行实时检测。通过计算机分析,对车辆轮对安全状态进行预报,使车辆检修工人能够及时处理车辆故障,保证轨道交通列车的安全运行。

高速摄像;动态检测;轮对尺寸;城轨车辆;安全状态;轮对故障

1 系统概述

目前我国城市轨道交通正在快速发展,累计有19个城市建成轨道交通网络,运营里程近3 000 km,轨道交通已经成为城市重要交通工具,是缓解城市交通拥堵问题的重要手段。城轨车辆是轨道交通技术装备发展的重要部分,全国各类地铁车辆及有轨电车保有量已达到1.7万辆,轨道交通装备生产能力和制造水平实现了整体飞跃。动态检测车辆轮对尺寸变化,对城轨车辆的安全运行起到关键作用,直接关系到旅客生命财产及社会影响。

在车辆轮对尺寸检测方面,国内最早在重载货运专线大秦线开展试验,称为货车轮对尺寸动态检测系统(TWDS),这是因为大秦线重载货车轮对磨耗具有磨耗速度快、偏磨比例较高的特点。轮对尺寸超限等轮对故障不但对铁路固定设施及车辆结构本身造成损害,而且给重载运输安全带来极大隐患。传统的依赖列检人工检查、定期检修车轮的方式已经无法满足运输的需要,因此迫切需要一种成熟、准确、经济的检测技术来实现对重载货车轮对尺寸的在线检测,及时发现、预报故障轮对,确保车辆运行安全。2011年,由大秦铁路股份有限公司湖东车辆段、北京福斯达轨道交通技术有限公司共同研制的“铁道车辆货车轮对动态检测系统”,通过太原铁路局技术成果审查(太铁科委[2011]28号),并最早在大秦线重载运输中投入使用,为货车运输运行安全检测发挥着重要作用。

城市轨道交通的车辆同样需要对车轮磨耗及轮对尺寸情况进行动态跟踪检测,确保车辆运行安全。车辆轮对尺寸动态检测系统(简称系统)采用安装在轨边的高速数字摄像机动态拍摄轮对轮缘轮辋情况,对车辆轮对几何参数给出定量报告,通过无线或有线方式将全列车检测报告上传至车辆维修部门,对超标故障给出报警信号。它能够将正常运行车辆轮对几何参数数据进行实时检测,对车辆轮对安全状态进行预报,使列检工人能够及时处理车辆故障,保证列车安全运行。目前,该系统已经在国内重庆、西安、苏州等城市地铁安装投入使用,提高了城轨车辆运行检测水平。图1为系统在苏州地铁中的运行情况。

图1 苏州地铁车辆轮对尺寸动态检测系统

2 系统主要功能

车辆轮对尺寸动态检测系统能够自动检测车辆车轮轮缘厚度、轮缘高度、轮缘垂直磨耗、车轮直径、轮对内侧距、踏面圆周磨耗、轮辋厚度。具有测绘车轮踏面截面曲线并与标准曲线对比的功能。具有对车轮轮缘厚度、轮缘垂直磨耗、轮对内侧距、踏面圆周磨耗、轮辋厚度超限自动实时报警功能,其中轮辋厚度按两级报警。具有自动判别列车运行方向、车次、车种车型车号、端位、车速、计轴计辆等功能。具有系统自检、故障提示、远程维护功能。

3 系统组成

系统由轨边设备、探测站设备和远程复示终端设备组成,具有数据采集、分析、处理、传输等功能。

3.1 轨边设备

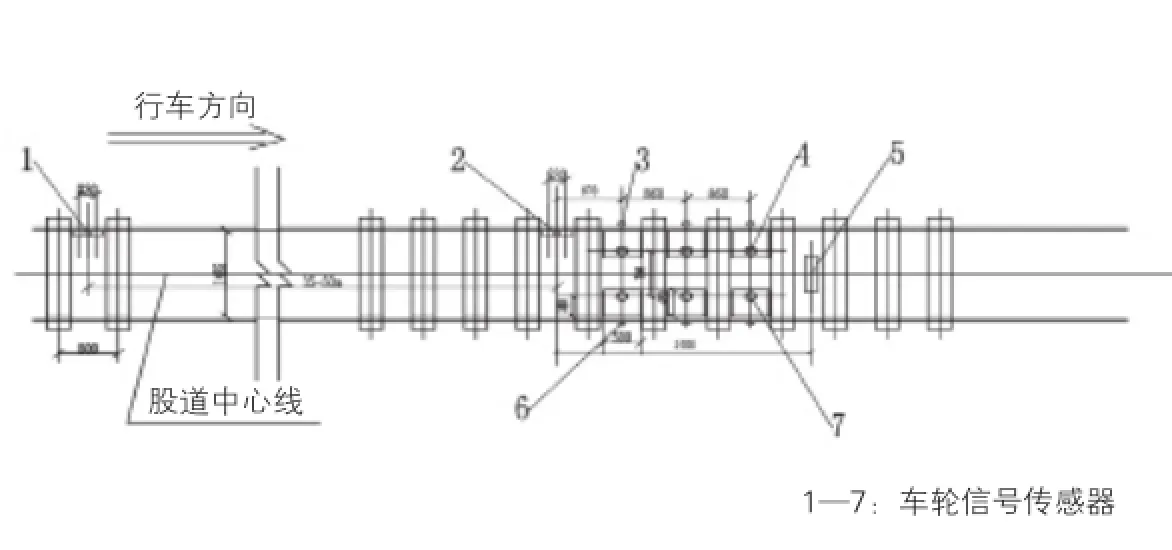

轨边设备包括7台车轮信号传感器、1个车号读出天线、3对车轮尺寸探测箱。设备布局见图2。

3.1.1 车轮信号传感器

车轮传感器用来检查列车到达和通过,同时采集列车的车速轴距等信息。系统采用2套车轮信号传感器,1号位负责开机,2号位用于计算车速、计轴、给尺寸检测系统定轴位。系统在车轮尺寸箱外侧单独设置了1个车轮信号传感器,为准确测定车轮中心提供了保证。

3.1.2 车号读出天线(AEI)

车号识别定位控制系统主要由车号识别装置和定位控制装置2部分组成。AEI地面天线负责获取通过列车的过车信息,并上传到处理系统。

3.1.3 车轮尺寸探测箱

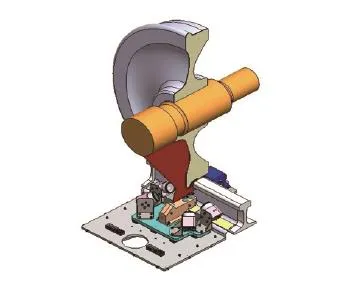

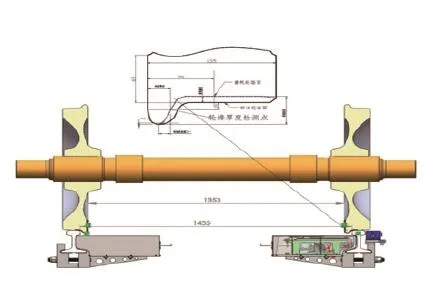

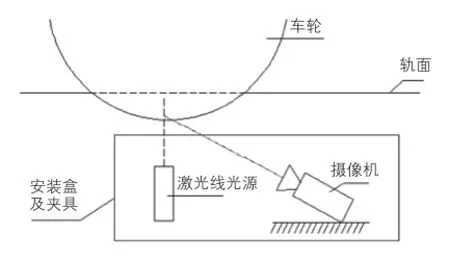

轮对尺寸检测箱安装在钢轨上,在1个滚动圆范围内布置,每隔120°测量1次,实现3点测量。共包括3个探测位,左右共6个车轮尺寸探测箱(见图3(a))。探测箱采用卡具安装在钢轨上,其内部安装有高速图像采集机、激光线光源发生装置、开关门控制装置等设备。轮对尺寸检测箱内的激光线光源发出的激光线平面与钢轨的横断面在一个水平面上(见图4(b)),数字摄像机与钢轨平行布置,与轨平面成一个角度,从底部俯仰拍摄轮缘外部轮廓和轮对侧面轮廓。

3.2 探测站设备

探测站机房设备包括系统信号箱、控制计算机、图像处理计算机、信号防雷箱、电源防雷箱、UPS、服务器、网络交换机、车号读出装置。探测站机房主要负责通过轨边的传感器信号来控制高速相机对轮对图像进行实时采集、分析、传输,同时获取列车的车号等过车信息,并将这些信息通过网络设备高速到复示终端。

系统信号箱主要对激光电源、车轮传感器、高速相机外触发状态进行指示和输出,还包含尺寸检测箱的开关门、激光器的开关状态指示和输出。控制计算机主要对整套系统的运行进行控制与监控,同时协调整套系统的联合作业。图像处理计算机主要对采集到的图像进行实时处理和分析,得出所需数据。

信号防雷箱主要对系统信号进行电涌保护。电源防雷箱为设备防止雷击设计,防止轨边设备和机房设备工作受到雷电的干扰。UPS为机房设备和轨边设备提供稳定可靠的电源,以及断电后备用电源。网络交换机对数据进行交换传输。服务器存储采集图片和记录处理后的数据。车号读出装置主要负责判断车辆车号信息进行数据读取。

图2 轨边设备布局

图3 车轮尺寸检测箱工作状态

3.3 远程复示终端设备

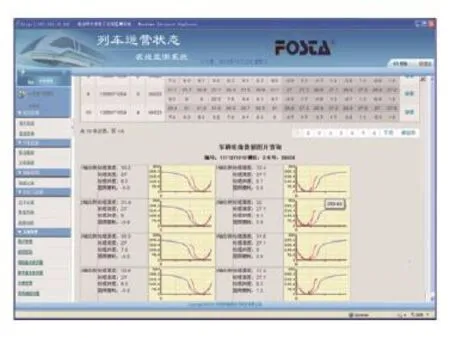

复示终端设备安装了系统浏览软件,可按月按日按车次查询通过列车数据,包括车辆的车号数据、轮对测量尺寸数据、踏面擦伤和其他故障数据、原始采集图片。可自动生成各类统计报表。在地铁车辆调度指挥中心可以安装复示终端,具有城轨车辆故障超限和设备故障自动报警功能。

4 技术原理

车辆轮对尺寸动态检测系统对车辆车轮尺寸检测原理见图5、图6。系统采用光截图测量原理,当车轮中心通过尺寸检测箱中心时,4台高速图像采集机同步采集车轮底部,包括轮缘和轮辋的激光包络图像,经过计算分析得到车轮的各项尺寸。

图5 三维立体轮缘检测原理

图6 车轮尺寸测量原理

4.1 检测方案

轮对尺寸测量运用特有双目视觉结合线激光的方法实施。之所以采用双目视觉结合线激光测量的特有方式,就是为有效排除阳光、雨、雪、雾、灰尘等外界干扰。其中测量采用激光光源,在数字摄像机镜头前安装带通滤波片,可以有效地减小阳光干扰,使检测设备能够在白天和夜晚都可以正常工作。在车轮通过定位传感器后,可以给轮对准确定位,当轮对到达激光测量点时,系统发出检测信号。可实现轮缘图像、轮辋图像的自动采集,系统依据图像提取信息,运用标定算法还原轮缘、轮辋、轨道的三维坐标极其相对位置关系,以此分析得出轮对各项待测数据,通过计算机显示测量结果(见图7)。

图7 车轮尺寸测量结果数据显示界面

图8 测量装置示意图

4.2 测量装置

4.2.1 轮缘尺寸测量

轮缘尺寸图像测量装置在左右钢轨内侧各1套,装置由2只激光线光源发生器、2台高速数字摄像机、1台开关门电机及开关门装置机器盒和安装卡具组成(见图8),测量位置见图9。系统有2套激光线光源组成系统光源,要求2条激光线在测量距离内重合,以保证因车轮摆动所带来的轮缘相对轨道位置变化的准确拍摄。测量装置均安装于测量箱中,保证测量装置得到有效保护,安装座底部装有减震器,摄像机头部安装防护玻璃。开关门电机带动开关门机构,当来车后门自动打开。开关门电机选用直线行程电机,在开关门位置各安装1个限位开关。

图9 测量位置示意图

4.2.2 轮辋测量

轮辋测量在左右钢轨外侧各安装1套图像测量装置,与轮缘测量装置相同。轮辋尺寸检测装置同样安装于测量箱内,减震及机械控制要求与轮缘测量箱相同,使用卡具直接和钢轨固定。

5 系统特点

轨边设备全部为卡轨安装,无需设备设置基础,设计的布局方式保证图像拍摄的位置准确,图像检测方式的检测精度高、识别效率高、传输速度快。

5.1 安装线路

探测站应在有车辆检修作业场前方设置,布点平均距离为400 km,轨边设备安装在来车前方100 m以上直线段,避开曲线、长大坡道、道岔、电力分相点以及列车调速区段,安装选择道床坚实线路质量好的地段,避开钢轨端头、短钢轨,设备安装应做相应的防护。

5.2 探测站机房

探测站机房应尽可能靠近轨边设备设置,原则上不大于30 m。应有良好的通风、空调设施,铺设防静电地板,具备通信设备和电话安装条件,机房配有双路供电电源,可自动切换,供电容量不小于12 kVA,配备8 h以上在线式UPS不间断电。机房采用综合防雷,接地电阻不大于4 Ω。

5.3 传输网络及数据接口

探测站设备宜通过光缆以专线方式就近接入铁路计算机网或数据网,传输速率不低于2 Mb/s。探测站与轨道交通地铁计算机网或数据网接入设备距离小于100 m,也可采用电缆方式,接入光电缆的探测站侧应设置成端设备。检测数据以报文形式向地铁调度系统上传并向车辆维修部门复示,报文内容包括超限报警数据和设备状态信息。

5.4 日常维护

系统日常采用专用标定装配对检测设备进行定期性能标定,探测站设备每季度标定1次,性能须保证到下一次标定。

6 相关参数

6.1 技术参数

6.1.1 速度容量及电磁兼容

车辆轮对尺寸动态检测系统适用车速为0~120 km/h运行列车;能够适应列车调速时的正常探测。能满足256辆编组列车的检测,无漏探,数据存储容量为探测站设备保存报警数据不少于24个月,保存其他接车数据不少于30 d;设备的电磁兼容应符合GB 9254、GB/T 17626.1~6,GB/T 17626.8~9,GB/T 17626.11和GB/T 17618—1998的有关要求。

6.1.2 预报准确率及误差

预报准确率等于确认有故障件数/预报故障件数,预报准确率≥95%,无漏报。能自动计轴、计辆,计轴误差小于3×10-6,计辆误差小于3×10-5。能自动测量车速,正常行驶过程中测量速度误差不超过5×10-2。车号识别率大于99.9%。

6.1.3 适应钢轨及环境温度

设备可适应50、60、75 kg/m钢轨。适应温度:室外-45~+60℃,室内-5~+50 ℃;寒冷地区室外-45~+60 ℃。相对湿度:不大于85%。适应气候:能满足雨、雪、风沙等恶劣天气的正常探测。

6.1.4 车号及数据

系统能自动识别列车车辆标签端位,识别准确率不低于99.9%,列车通过探测站后,数据处理在1 min内完成,数据传输至复示站不得大于2 min。系统硬件稳定可靠,关键部件有冗余,按照标准化、模块化、集成化进行设计。

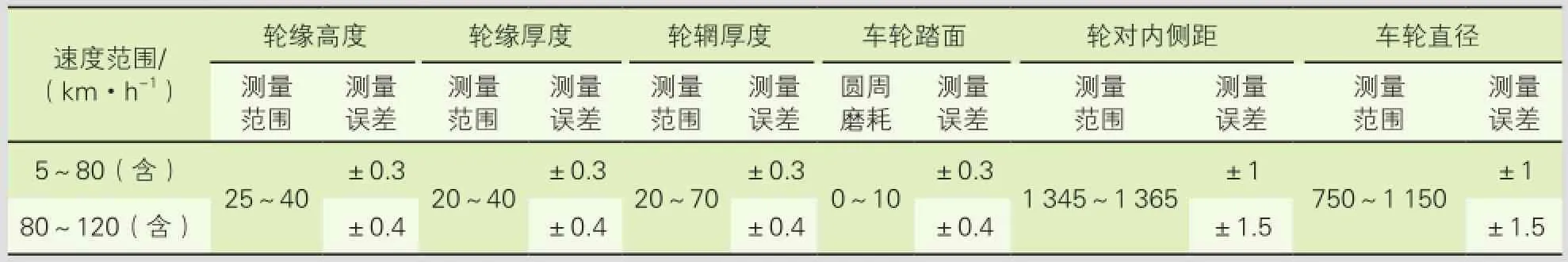

6.2 测量参数

车辆轮对尺寸动态检测系统具体测量范围及参数见表1,其中包括不同速度下的测量范围及精度。

表1 轮对测量尺寸范围及测量误差精度 mm

7 结束语

城市轨道交通车辆的车轮状态是不断变化的,在运行中会出现擦伤、剥离等车轮踏面损伤故障及轮对尺寸超限趋势,而带有擦伤车辆在线路上行驶时会产生间歇性的轨道冲击力,沿道床向路基传递破坏力,是钢轨、混凝土轨枕断裂的重要原因之一,也是造成车辆轮轴疲劳冷切、轴承破损的重要原因,轮对尺寸超限直接影响轨道交通行车安全。车辆轮对尺寸动态检测系统的应用,能实时测量轮对尺寸、判别车轮是否存在故障,对超限轮对自动报警,及时准确地发现故障轮对,减少由于擦伤故障、轮对尺寸超限等对线路和车辆自身造成的损害,减少对钢轨、轨枕冲击及损伤,有效提高城市轨道交通的车辆运行安全性能,预防车辆事故的发生,将会产生显著的经济和社会安全效益。

[1] 雷晓娟,张天彤.城市轨道交通车辆构造[M].北京:中国铁道出版社,2012.

[2] 赵长波,陈雷.铁路货车安全监测与应用概论[M].北京:中国铁道出版社,2010.

[3] 萧泽新.工程光学设计[M].北京:电子工业出版社,2014.

郭志洪:大秦铁路股份有限公司湖东车辆段,高级工程师,山西 大同,037300

责任编辑 王小红

U239.5;U279.3

B

1672-061X(2015)04-0074-05