小孔翻边及其模具结构的选择

徐东兵

摘 要:本文介绍了小孔翻边的工艺分析及模具的结构,结合具体实例对翻边的工艺进行了优化设计。

关键词:小孔翻边;工艺分析;模具结构;试模

1 引言

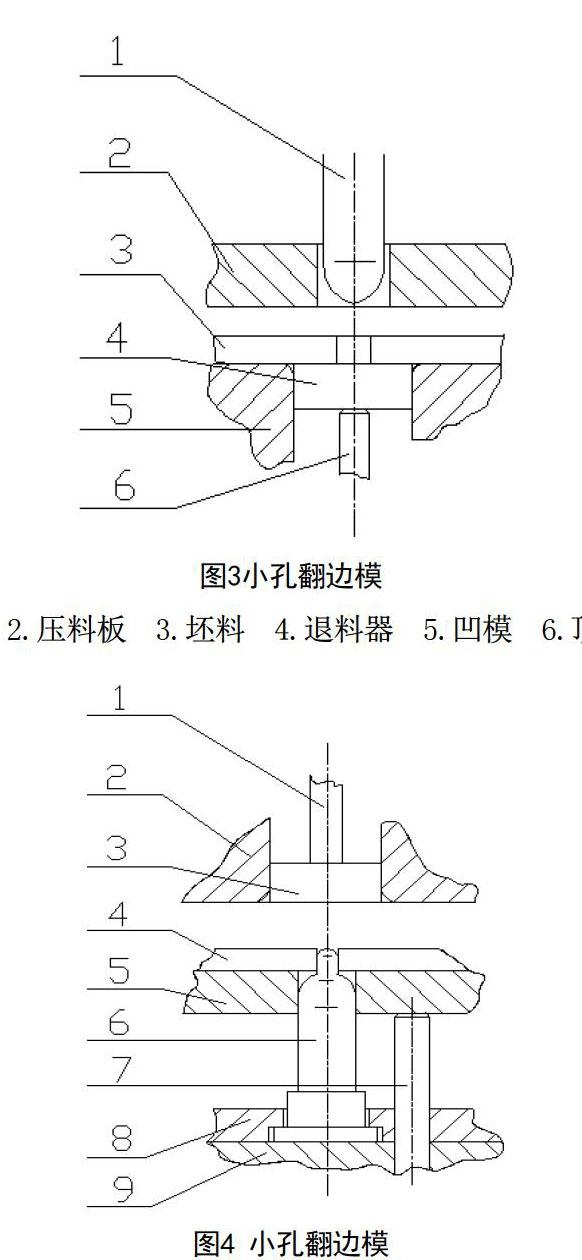

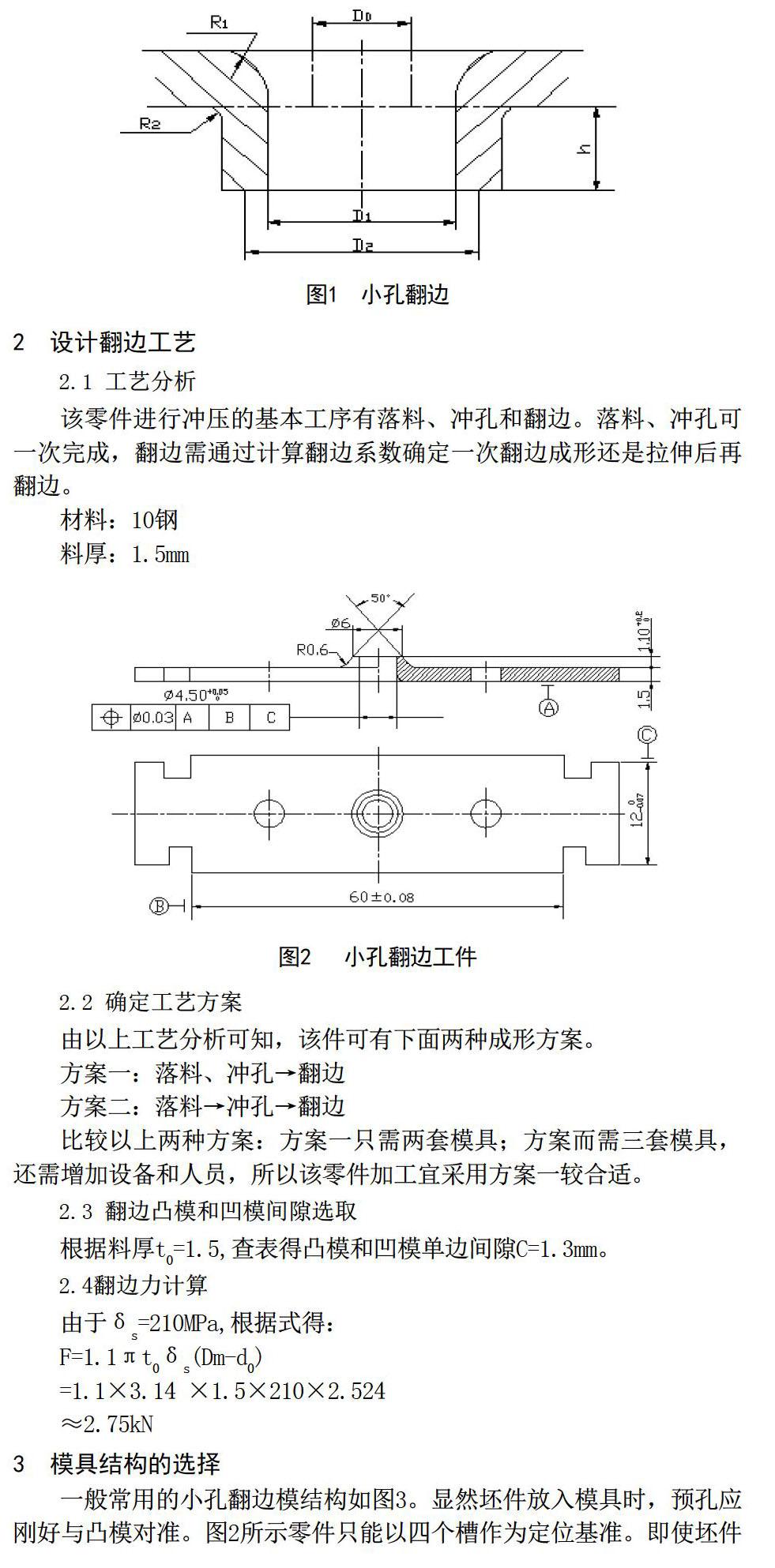

翻边是沿外形曲线周围将材料翻成侧立短边的冲压工序,对薄板材料上的孔进行翻边,是冲压加工所特有的一种加工手段。翻边前预孔的直径D0与翻边后平均直径D2之比是翻孔工艺计算中最基本的参数,一般叫做翻孔系数。进行工艺参数的计算时,一般都是从制件所要求的D1及h出发,反算出预孔的直径D0,进而确定预孔的加工方法,翻孔次数及工装的设计要点等。一般书籍中给出的公式是根据几何形状按体积不变的原则来计算。按此设计的模具,其翻孔后制件的高度h一般都偏高,而这对如图2这样的工件就很不合适,因为其翻孔后的内径、孔的位置度都有一定要求,其高度h还需有公差控制。

3 模具结构的选择

一般常用的小孔翻边模结构如图3。显然坯件放入模具时,预孔应刚好与凸模对准。图2所示零件只能以四个槽作为定位基准。即使坯件上预孔的位置度误差为零,模具上四个定位销与凸模的相对位置也完全正确,但在批量生产中为了装卸方便,坯件上的四个定位槽与模具的定位销之间应该留有0.02~0.04mm的间隙,但由此带来的定位误差就难以保证翻孔后的位置精度。

为此改用图4所示的模具结构。这一倒装式模具的基本特点就是利用凸模与预孔来对坯件定位。从图5的凸模结构图中可以看到,凸模前端加有一导向段,其有效直径和前工序冲制预孔的凸模直径完全相同。这类凸模加工时,需在机床上一次加工出各段的直径尺寸,这样即使是用车削的方法也能保证其同轴度。至于此导向段与工作段的连接则只要圆滑过渡即可。理论上讲,采用这种定位方法先全可以消除定位误差,从而绕开了四个定位销及其制造加工方面的难题。

为了保证凸、凹模之间的间隙均匀、并便于装配和快换,凸模上还增加了一对模用台阶,(见图5)其直径仅比凹模孔径小0.005~0.010mm。在压料、退料等装置未装上前,将凸模装入凹模,直至此台阶吻合,然后将其紧固在上、下模座上,凸、凹模之间的间隙即可保证均匀。然后拉开上下模座,再往上装其他部件。当然这一台阶也必须和凸模的工作段、导向段一起在一次装夹中加工完成,以保证其同轴度。

4 试模

对图2的工件,我们也按通常的方法用计算公式推算出预孔直径并相应地设计制造了模具,试模后发现制件翻孔后的高度h大大地超過了要求。当把制件剖切、放大后发现,在变形过程中,该处材料受强烈拉伸和凸模的推挤作用,其厚度已明显减薄。R1处那段不规则曲线是很难给出准确数据,一般只能以增大预孔直径来改善。设计模具时只要从快换和留有修整的余量方面加以考虑就可以了。另外,还发现制件的R2也比凹模模口的R大。显然,制件变形时并未紧贴凹模口。在加大压料力后,R2有所减小。但在相对材料较厚时,此压料力甚至比翻孔的工作力还大,以致事先选定的压力机无法正常工作,不得不另增一整形工序。但对图2所示工件,孔径小、位置度要求较严,采用另增整形工序往往不易保证制件精度,故不得不加大压料力换用大吨位的压力机才行。

5 结束语

以上对材料为1.5mm的10钢的小孔翻边及加工工艺和模具结构选择进行了分析,从模具结构可知倒装式模具结构可以消除定位误差和压料及出件的问题,从而选择了倒装式模具结构。在试模中发现要保证制件的精度,必须加大压料力,从而选择大吨位的压力机。这样才能较好的满足生产的需要。

参考文献

[1]杨玉英﹒《实用冲压工艺及模具设计手册》 第1版 北京:机械工业出版社,2011。

[2]汤习成﹒《冷冲压工艺与模具设计》 第1版 北京:中国劳动出版社,2012。