万吨级乙醇秸秆汽爆炼制产业化技术与示范

付小果 陈洪章

(中国科学院过程工程研究所生物质炼制工程北京市重点实验室,北京 100190)

万吨级乙醇秸秆汽爆炼制产业化技术与示范

付小果 陈洪章

(中国科学院过程工程研究所生物质炼制工程北京市重点实验室,北京 100190)

付小果,中国科学院过程工程研究所,助理研究员,从事生物质工程的研究工作。

E-mail:xgfu@ipe.ac.cn

作者简介

陈洪章,博士,中国科学院过程工程研究所研究员,博士生导师,自1988年以来一直从事生物质工程研究工作。

E-mail:hzchen@ipe.ac.cn

随着现代工业的发展及世界人口的激增,能源危机、粮食危机、环境危机日益加剧,寻找可再生的清洁能源替代日益枯竭的化石能源成为各国科研部门关注的焦点,其中燃料乙醇由于其辛烷值高、抗爆性好而成为应用最广泛的生物燃料。目前,粮食和甘蔗是生产燃料乙醇的主要原料,但随着产业规模的扩大,使用这些原料的问题越来越突出。由此,农业废弃物秸秆等木质纤维素将成为未来主要的燃料乙醇生产原料,美国政府宣布2022年纤维素乙醇产量将超过玉米乙醇产量达到4800万吨。

近年来,纤维素乙醇技术研发迅速,相关专利数量不断攀升。2005~2011年,专利数量从64项上升到457项,年平均增长率达到85.7%。据2014年发布的纤维素乙醇产业技术情报分析,全球共有近2000个机构或个人在纤维素乙醇领域申请了专利。中国科学院过程工程研究所纤维素乙醇专利申请量全球排名第6,是排在前10位的唯一科研机构,其他9家均为国外企业如诺维信、杜邦等,中国中粮集团以19项专利位于机构排名的第11位。

目前,纤维素乙醇技术产业化取得重要进展,已在美国、巴西、欧洲、中国等国家/地区建成上百套中试示范装置。2013年开始,纤维素乙醇产业化示范装置陆续开始建设。2014年5月,以中国科学院过程工程研究所陈洪章研究员所在团队拥有的纤维素乙醇技术为依托,吉林松原万吨级秸秆炼制乙醇生产线建成投产;2014年9月,美国首个纤维素炼制乙醇生产线也建成投产。截至2014年底,全球已有9套装置投入试运行,累计产能超过40万吨/年。预计到2017年,全球至少有25个项目投入,纤维素乙醇年生产能力将超过100万吨,标志着纤维素乙醇步入了产业化初始阶段。但纤维素乙醇在我国仍处于产业化验证阶段,需要经过长期连续稳定运转的考核评价。

Saxena R C, Adhikari D K, Goyal H B. Biomass-based energy fuel through biochemical routes: a review. Renew Sust Energy Rev, 2009, 13(1):167-178.

Chen H Z, Qiu W H. Key technologies for bioethanol production from lignocellulose. Biotechnol Adv, 2010, 28:556-562.

陈洪章, 邱卫华. 秸秆发酵燃料乙醇关键问题及其进展. 化学进展,2007, 19(7):1116-1121.

Hahn-Hägerdal B, Galbe M, Gorwa-Grauslund M F, et al. Bio-ethanol-the fuel of tomorrow from the residues of today. Trends Biotechnol, 2006, 24:549-556.

Renewable Fuels Association. Falling walls &rising tides: 2014 Ethanol industryoutlook[EB/ OL].2014-01-26.http://www.ethanolrfa.org/pages/ annual-industry-outlook.

郑木青, 郭瑛媚. 基于专利数据的中国纤维素乙醇技术研究. 中国发明与专利, 2014, 12: 54-57.

林鑫, 武国庆. 纤维素乙醇关键技术及进展.生物产业技术, 2015, 2: 16-21.

秸秆乙醇产业化技术通过中科院鉴定成果处于国际领先水平. 2014-09-02.http://www. jl.chinanews.com/news1-108734.html

http://www.dsm.com/corporate/media/ informationcenter-news/2014/09/29-14-firstcommercial-scale-cellulosic-ethanol-plant-in-theunited-states-open-for-business.html

1 纤维素乙醇产业化问题分析与对策

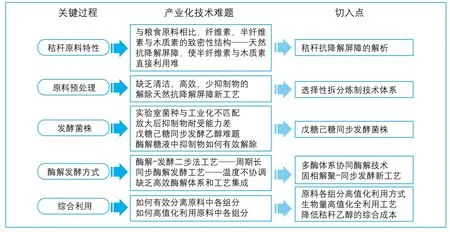

纤维素乙醇产业化发展中的关键过程、技术难题以及解决策略如图1所示。

1.1 原 料

秸秆等木质纤维素原料在长期进化过程中形成了不同层次的抗降解屏障,在化学组成、组织水平、细胞结构以及转化性能等方面都存在很大差异,同时,植物生物质的异质性和抗降解性直接影响秸秆的酶解和发酵效率,是导致其难以高效转化的根本原因。解析秸秆等木质纤维素本征结构特性,构建高效预处理方法是破除抗降解屏障、提高原料转化效率、促进纤维素乙醇产业化发展的关键。

1.2 原料预处理

图1 纤维素乙醇产业化关键过程、技术难题及解决策略

对秸秆等木质纤维素材料进行预处理,是提高其降解、转化效率的一个重要途径。目前,预处理方法包括物理法、化学法、物理化学法以及生物法,如辐射处理、粉碎、高压热水、有机溶剂、稀酸、低温浓酸、酸催化的蒸气水解、汽爆、氨爆、碱水解及使用非离子表面活性剂等。近年来,预处理技术在降低纤维素的聚合度和结晶度,脱除木质素和半纤维素组分、消除空间阻碍、提高纤维素的可及性等方面取得了一定的进展,但现有预处理技术仍难以同时满足下列要求:①提高酶解率;②减少纤维素和半纤维素的损失;③防止酶解和发酵抑制物的生成;④清洁经济高效。因此,至今预处理技术的经济成本问题仍然是阻碍纤维素乙醇产业化的困难之一。

针对目前预处理技术中存在的问题,陈洪章研究员将以纤维素单一组分利用为特点的预处理技术提升到底物各组分选择性拆分-定向转化的高度。从生物质复杂组分结构功能研究入手,以最终转化的目标产品为导向,开发高效并有利于后续产品转化的预处理与组分分离技术,即选择性拆分炼制技术,从而解决预处理过程中的关键技术问题,以期建立一套完整、清洁、高效的预处理方法,实现纤维素乙醇的工业化生产。

1.3 发酵菌株

1.4 酶解、发酵工艺

将木质纤维素通过酶水解降解成可发酵糖类,是纤维素乙醇生产过程中的一个重要步骤。秸秆等天然纤维素类底物是一个复杂的体系,半纤维素、木质素交错分布在纤维素周围,严重影响了纤维素的酶解效率,使秸秆酶解发酵乙醇中纤维素酶的成本占20%~30%,因此,纤维素酶效率的改进及对原料酶解过程优化研究,是降低秸秆酶解成本的关键技术之一。

陈洪章, 邱卫华, 王岚. 生物质原料的组分选择性拆分-功能经济性利用.中国工程科学, 2014, 16(3):27-36.

Chen H Z, Li H Q, Liu L Y. The inhomogeneity of corn stover and its effects onbioconversion. Biomass Bioenergy, 2011, 35(5):1940-1945.

Himmel M E, Ding S Y, Johnson D K, et al. Biomass recalcitrance:engineering plants andenzymes for biofuels production. Science, 2007, 315(5813):804-807.

陈洪章, 王岚. 生物基产品制备关键过程及其生态产业链集成的研究进展-生物基产品过程工程的提出. 过程工程学报, 2008, 8(4):676-681.

Banerjee S, Mudliar S, Sen R, et al. Commercializing lignocellulosic bioethanol: technology bottlenecks and possibleremedies. Biofuels Bioprod Bioref, 2010, 4:77-93.

Mood S H, Golfeshan A H, Tabatabaei M, et al. Lignocellulosic biomass to bioethanol, a comprehensive review with a focus on pretreatment. Renew Sust Energy Rev, 2013, 27: 77-93.

陈洪章, 邱卫华, 邢新会, 等. 面向新一代生物及化工产业的生物质原料炼制关键过程. 中国基础科学, 2009, 11(5):32-37.

Talebnia F, Karakashev D, Angelidaki I. Production of bioethanol from wheat straw: an overview on pretreatment, hydrolysis and fermentation. Bioresour Technol, 2010,101: 4744-4753.

对纤维素酶解发酵乙醇工艺方面的研究非常活跃,已有的工艺主要包括分步水解发酵、同步糖化发酵、同步糖化共发酵和统合生物加工工艺等。目前,商业化的纤维素乙醇装置一般采用分步水解发酵工艺,但分步水解产生的高浓度糖对纤维素酶以及乙醇发酵易产生抑制作用。虽然同步糖化发酵工艺可消除酶制剂的部分产物抑制作用、减少酶制剂用量、缩短反应周期、节省设备投资,但由于目前酶解和发酵反应的最优温度相差较大,统合生物加工工艺化繁为简,将多糖水解酶的生产、水解糖化、C5/C6共发酵等多个过程使用一种或多种微生物在同一反应器内一步完成,是发酵工艺的终极目标,但难度很大。针对直接发酵效率低、同步糖化发酵酶解发酵温度不协调、分步水解发酵高浓度酶解糖对纤维素酶的抑制等问题,陈洪章研究员等提出了先固相酶解强化解聚-后同步糖化全糖发酵新工艺。汽爆秸秆在最适宜酶解条件下先进行短时间、高浓度固相预酶解,酶解温度为45~50℃;预酶解后的物料加入驯化酵母进行同步糖化发酵,发酵温度为30~35℃,发酵生产乙醇。

1.5 综合利用

木质纤维素类可再生资源是由纤维素、半纤维素、木质素等相互交织、结构复杂的功能超分子体。但目前众多关于纤维素乙醇的研究,主要考虑如何将原料中的纤维素部分高效转化为乙醇,使其产量最大化,较少考虑木质素等组分的高效利用。由于目标产品单一,导致纤维素乙醇产业难以突破技术经济关,不能实现大规模的产业化生产。此外,由于原料中其他成分未能被充分利用,在造成资源严重浪费的同时,可能造成环境污染。目前,生物质炼制中选择性拆分-定向转化的思路就在于打破传统生产方式中仅仅利用生物质中的某一组分生产单一乙醇产品的观念,综合利用生物质中多种组分和中间产物,实现原料全组分的高效充分利用和产品价值的最大化,从而降低纤维素乙醇产业化成本。

2 纤维素乙醇产业化技术体系

2.1 高效清洁的组分选择性拆分炼制技术

自然进化而来的天然结构形成生物质抵抗物理、化学、生物等降解的屏障,导致转化效率低、成本高,因此,解析生物质的本征结构及其抗降解性并构建高效预处理方法破解抗降解屏障是实现生物质产业化炼制的关键。

汽爆预处理通过泄压瞬间,物料内外的压差,以及物料之间、物料和装备之间的相互碰撞力的作用,破坏原有组织结构,因此,汽爆是一种对植物生物质原有的本征紧密多孔结构屏障具有针对性破坏作用的预处理技术。与未处理玉米秸秆相比,汽爆后的玉米秸秆孔隙率增加10.12%,孔径增加3.74倍,体积比表面积减小81.79%,弯曲度减小55.27%,表明汽爆是破解玉米秸秆原有多孔介质屏障的有效方式。

基于对秸秆原料本征多孔特性的认知,依据秸秆结构特性和产品功能需要,提出组分选择性拆分炼制思路,发明出以汽爆技术为核心的高效、清洁的组分选择性拆分炼制技术。选择性拆分炼制即最大限度保持生物质大分子原有结构,尽可能激活适于酶解组分的生物活性,同时实现中间产物最大价值化。从高效性、清洁性、经济性等方面评估,汽爆是一种性价比较优的组分选择性拆分技术~。从原料特性出发,汽爆技术选择性拆分易降解的半纤维素组分,实现半纤维素组分的高值化;尽可能保持原料中的纤维素组分,破除抗降解屏障的纤维素组分易于酶解,提高了底物酶解率,降低了纤维素酶成本;调控汽爆处理条件,从源头上减少抑制后续发酵的中间产物产生,同时实现中间产物的最大功能化利用。因此,以汽爆为核心的选择性拆分炼制技术为突破预处理难点,实现纤维乙醇产业化奠定了基础。

2.2 戊糖/己糖共发酵菌株的构建与驯化技术

秸秆乙醇发酵水平的高低取决于生产菌种、发酵工艺和后提取工艺3个因素,其中良好的生产菌种是前提,菌种质量的好坏直接影响乙醇发酵的产量、质量及生产成本。酿酒酵母是传统的乙醇生产菌株,其基因全序列已测定,遗传操作改造技术也比较成熟。根据酿酒酵母不能利用木糖,但能利用木酮糖的代谢特点,构建酿酒酵母代谢工程菌株,同步发酵酶解液中的戊糖和己糖;直接以汽爆秸秆酶解液为底物,动态循环驯化改造后的酵母菌株。

汽爆秸秆酶解液中葡萄糖和木糖浓度分别为135g/L和25.8g/L,比较驯化前后的菌株直接利用汽爆秸秆酶解液发酵乙醇能力,实验结果见表1。研究表明,驯化后酵母菌种的汽爆酶解液耐受能力、五碳糖代谢能力和乙醇产率均有明显提高,可能动态驯化有效降低了菌株细胞质膜上ATP合成酶对H+膜两侧梯度变化的敏感性,从而保证了酵母细胞内氧化磷酸化仍能正常使用,使得糖酵解过程顺利进行,提高了细胞的耐受能力。

2.3 高效的多酶体系协同酶解技术

提高秸秆等木质纤维素酶解效率,是降低酶解成本、实现纤维乙醇产业化的关键。国内外通过基因改造等方法,在纤维素酶菌种的改进、提高纤维素酶解效率方面已经取得较大进步,但不能单一依赖基因技术的发展来解决纤维素酶的问题,需要同时从改善纤维素酶组分、创建高效纤维素酶解体系等全方位综合考虑。

表1 驯化前后酿酒酵母菌株直接利用汽爆秸秆酶解液发酵乙醇能力的比较

Chen H Z. Biotechnology of lignocellulose. New York: Springer, 2014.

Galbe M, Zacchi G. A review of the production of ethanol from softwood. Appl Microbiol Biotechnol, 2002, 59:618-628.

Tian S, Zang J X, Pan Y P, et al. Construction of a recombinant yeast strain converting xylose and glucose to ethanol. Front Biol China, 2008, 3:165-169.

Parawira W, Tekere M. Biotechnological strategies to overcome inhibitors in lignocellulose hydrolysates for ethanol production: review. Crit Rev Biotechnol, 2011, 31(1): 20-31.

Simon C, David D, Bart V D. Critical analysis of techno-economic estimates for the production cost of lignocellulosic bioethanol. Renew Sust Energy Rev, 2013, 26: 307-321.

Nibedita S, Sumanta K G, Satarupa B. et al. Bioethanol production from agricultural wastes: an overview. Renew Energ, 2012, 37: 19-27.

Olofsson K, Bertilsson M, Liden G. A short review on SSF-an interestingprocess option for ethanol production from lignocellulosic feedstocks. Biotechnol Biofuels, 2008, 1:7.

Krishna S H, Reddy T J, Chowdary G V. Simultaneous saccharification and fermentation of lignocellulosic wastes to ethanol using a thermotolerant yeast. Bioresour Technol, 2001, 77: 193-196.

赵建, 曲音波. 木质纤维素资源生物精炼技术研究进展. 生命科学, 2014, 26(5): 489-496.

Zhao J Y, Chen H Z. Correlation of porous structure, mass transport and enzymatic hydrolysis of steam exploded corn stover. Chemical Engineering Science, 2013, 104:1036-1044.

隋文杰, 陈洪章.生物质炼制工程科学问题——生物质抗渗流屏障的提出. 生物产业技术, 2015, 3:69-76.

陈洪章, 付小果. 发酵工业原料炼制技术体系. 生物产业技术, 2013, 1:15-19.

Chen H Z,Liu L Y. Unpolluted fractionation of wheat straw by steam explosion and ethanol extraction. Bioresour Technol, 2007, 98(3): 666-676.

陈洪章.气相爆破技术与生物炼制. 北京:化学工业出版社, 2013.

Farid T, Dimitar K, Irini A. Production of bioethanol from wheat straw: an overview on pretreatment, hydrolysis and fermentation. Bioresour Technol, 2010, 101: 4744-4753.

陈洪章等突破传统的研究纤维素分子的超分子结构对纤维素酶解的影响,从一个全新的视角探讨了植物细胞壁结构上活性成分对纤维素酶解的影响,发现玉米植株细胞壁蛋白与Trichodermaviride纤维素酶之间存在协同作用,其中新鲜玉米秸秆壁蛋白的协同活性最显著。以滤纸为酶解底物时,玉米幼苗和新鲜玉米秸秆细胞壁蛋白与T. viride纤维素酶的协同度分别为1.91和2.30。从新鲜玉米秸秆细胞壁蛋白中发现并分离到两种β-糖苷水解酶和两种非糖苷水解性的纤维素酶协同因子。以秸秆细胞壁蛋白作为纤维素酶解助剂,每毫克秸秆细胞壁粗蛋白对纤维素酶滤纸酶活力的增效率高达90%。开发了基于新鲜玉米秸秆壁蛋白应用的新型酶解、发酵工艺,相对于未添加壁蛋白的对照组,酶解葡萄糖与乙醇产量分别提高61.2%、112.7%。

针对纤维原料酶解过程中,高含量木质素及木质素-半纤维素复合体对纤维素酶的无效吸附作用及屏蔽作用,陈洪章团队提出以漆酶、阿魏酸酯酶、蜗牛酶与纤维素酶协同酶解底物的新思路及酶解工艺。利用自行筛选到的Sclerotium sp.漆酶与纤维素酶协同作用,相对于未添加漆酶的对照组,漆酶-纤维素酶酶解体系还原糖得率提高了37.9%,乙醇得率提高了13.8%。阿魏酸酯酶与纤维素酶协同酶解,汽爆稻草秸秆的酶解率提高了32%。

2.4 固相酶解强化解聚-同步糖化全糖发酵技术

高能耗和高废水排放是产业化经济运行必须解决的关键问题之一。为了提高酶解液中初始糖浓度、降低废水的排放量、同时缩短乙醇发酵周期、降低生产能耗,构建了先固相酶解强化解聚-后同步糖化全糖发酵新工艺。汽爆秸秆在最适宜酶解条件下进行高浓度固相预酶解,酶解7~9h,酶解温度为45~50℃。预酶解后的物料加入驯化酵母菌株进行同步糖化发酵,发酵温度为30~35℃,发酵63~65h,乙醇得率大于60g/L。

短时间固相预酶解,在400m3酶解罐中酶解后还原糖浓度稳定在13.0%以上,与分步水解发酵工艺相比,酶解时间缩短,酶解液中糖浓度不会对酶解和乙醇发酵产生抑制。预酶解后同步糖化发酵,与常规的同步糖化发酵相比,一定的预酶解糖浓度提高了初始乙醇发酵效率,缩短乙醇发酵周期,提高了秸秆乙醇发酵的经济性。

3 万吨级乙醇汽爆秸秆炼制产业化示范

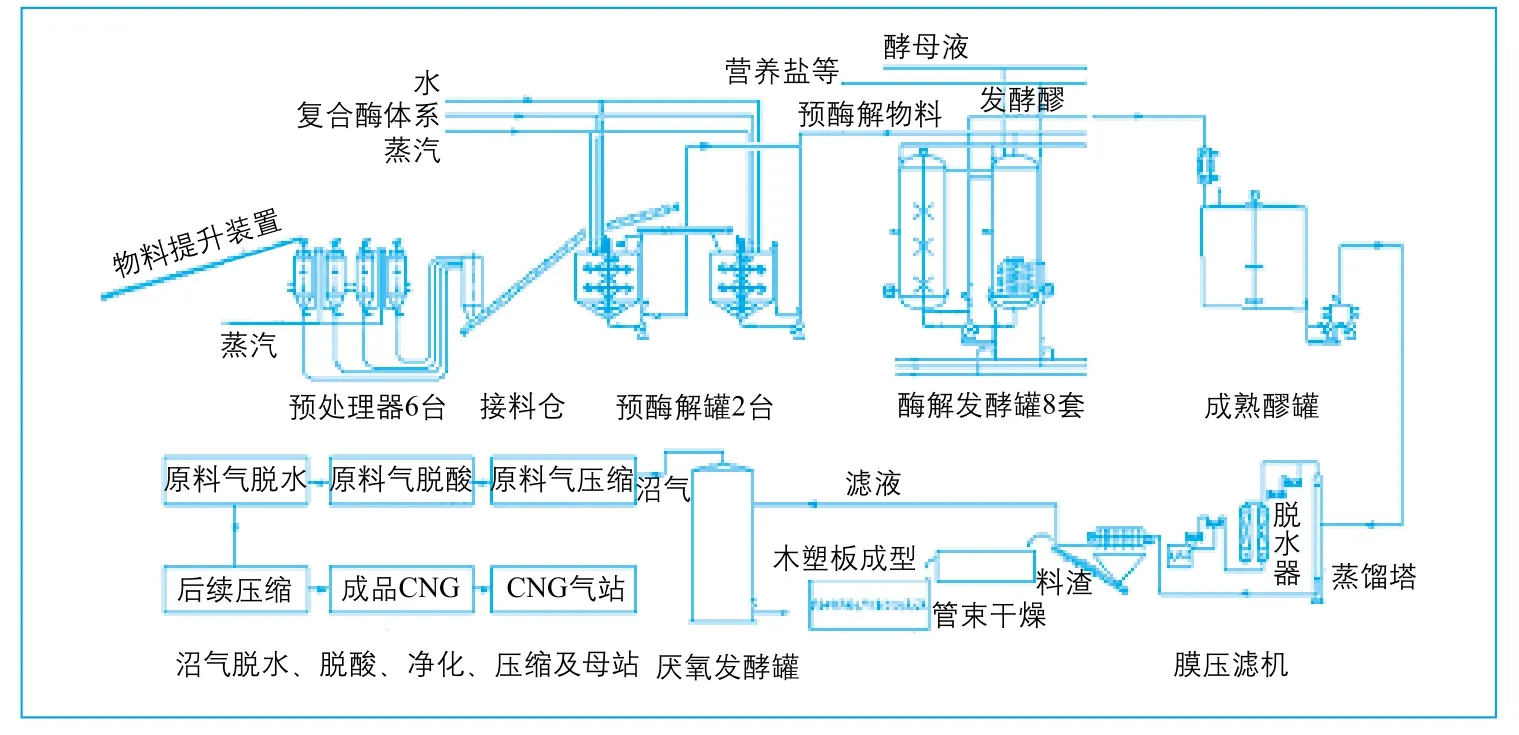

2014年5月,基于上述陈洪章团队拥有的秸秆乙醇转化技术体系,吉林松原万吨级秸秆炼制乙醇产业化生产线建成投产,实现了秸秆乙醇的规模化生产,技术路线如图2所示。

在此技术路线中,秸秆经汽爆处理后直接进行多酶体系固相预酶解;预酶解液无需脱毒,简化了工艺流程;采用驯化改造酵母菌种可同步利用戊糖和己糖发酵乙醇,提高了原料的利用率,降低了乙醇发酵成本;以秸秆乙醇发酵醪为原料生产沼气,沼气经净化、压缩生产车用压缩生物天然气,而富含木质素的发酵渣添加PVC等制备木质素热塑复合材料。多元产品炼制工艺流程简单,产品市场前景广阔,解决国内市场秸秆乙醇产业产品单一问题,提高其经济效益。

该万吨级乙醇汽爆秸秆炼制产业化生产线涉及的设备有50m3的汽爆罐6个,400m3的预酶解罐和400m3的发酵罐8个,以及年处理5万吨的蒸馏设备等,可年产秸秆乙醇2万吨,同时联产木质素热塑复合材料6.0万吨,生物车用CNG100万立方米(标准状态下)。通过经济技术核算,若将生产线的原料成本分摊到其他产品,纤维素乙醇的综合生产成本约为5400元/吨,基本与粮食乙醇相当。

4 结 论

针对秸秆等木质纤维素难以转化的难题,构建了具有自主知识产权的纤维素乙醇产业化技术体系,发明了高效、清洁的组分选择性拆分炼制技术、高效多酶体系协同酶解技术、戊糖/己糖共发酵菌株的构建与驯化技术,以及先固相酶解强化解聚-后同步糖化全糖发酵技术,建立了万吨级秸秆乙醇产业化生产线,实现了稳定、经济地运行,从生态环境和经济效益上达到工业化要求。万吨级秸秆乙醇产业化技术经济的突破,将加快可再生能源(生物基)替代化石能源的步伐,有助于国家实现能源独立,减少碳污染,也为农业和能源业提供了发展前景,推动全国乃至全世界生物质能源产业的发展,造福人类。

[本研究得到国家重点基础研究发展计划(“973”计划)(No. 2011CB707401)资助。]

图2 万吨级乙醇汽爆秸秆炼制产业化生产线

Alvira P,Tomás- Pejó E,Ballesteros M,et al. Pretreatment technologies for an efficient bioethanol production process based on enzymatic hydrolysis:a review. Bioresour Technol, 2010, 101(13): 4851-4861.

韩业君, 陈洪章. 植物细胞壁蛋白与木质纤维素的酶解. 化学进展, 2007, 19 (7): 1153-1158.

Han Y J, Chen H Z. Synergism between corn stover protein and cellulase. Enzyme Microb Tech, 2007, 41: 638-645.

Han Y J, Chen H Z. Characterization of β-glucosidase from corn stover and its application in simultaneous saccharification and fermentation. Bioresour Technol, 2008, 99(15): 6081-6087.

Han Y J, Chen H Z. Synergism between hydrophobic proteins of corn stover and cellulase in lignocellulose hydrolysis. Biochem Eng J, 2010, 48: 218-224.

Qiu W H, Chen H Z. Enhanced the enzymatic hydrolysis efficiency of wheat straw after combined steam explosion and laccase pretreatment. Bioresour Technol, 2012, 118: 8-12.

曾薇, 陈洪章. 阿魏酸酯酶和纤维素酶在水解汽爆稻草中的协同作用. 生物工程学报, 2009, 25(1): 49-54.

曲音波. 非粮生物质炼制技术产业化的现状与展望. 生物产业技术, 2014, 2:20-24.

赵军英. 植物生物质多孔介质与抗降解屏障的破解. 中国科学院过程工程研究所博士学位论文, 2014, 54-55.

10.3969/j.issn.1674-0319.2015.05.001

大力推进纤维素燃料乙醇产业化,是改善能源结构、实现经济可持续发展的重要途径。文章综述了纤维素乙醇产业化技术发展状况,剖析了纤维素乙醇产业化关键过程存在的问题,提出相应解决对策并构建了具有自主知识产权的纤维素乙醇产业化技术体系。基于此技术体系,建立了万吨级乙醇秸秆炼制产业化技术与示范,实现了秸秆乙醇规模化连续生产和经济运行,具有重要的示范和推广价值。