大直径直缝双面埋弧焊管超声波检测质量控制

汪 超,王 成,刘胜斌,金 博,范 锋

(1.渤海装备南京巨龙钢管有限公司,南京 210061;2.中国石油天然气管道局国内事业部,河北 廊坊 065000)

大直径直缝双面埋弧焊管超声波检测质量控制

汪 超1,王 成2,刘胜斌1,金 博1,范 锋1

(1.渤海装备南京巨龙钢管有限公司,南京 210061;2.中国石油天然气管道局国内事业部,河北 廊坊 065000)

针对天然气管道工程用焊管相关标准的技术要求,分别给出了钢板和焊管超声波检测时的探头布置、灵敏度设置及各类缺陷的具体检测方法。分析了钢板或焊管中存在的各种缺陷的类型特征,设计了超声波检测时所用的专用探头和特殊探头。介绍了焊管生产过程中超声波检测的验收标准和特殊探头的使用方法。应用结果表明,专用探头和特殊探头的使用,提高了焊管在线检测效率,降低了材料损耗,确保了焊管产品质量。

钢板;焊管;焊缝;缺陷;超声波探伤

1 钢板超声波检测质量控制

钢板超声波检测是钢板内在质量控制的重要手段之一,可有效检测出钢板内在缺陷,确保产品质量。钢板超声波检测是钢管在成材之前的首道控制工序。CDP-S-NGP-PL-006-2011-2《天然气管道工程钢管通用技术条件》要求:对四、五级天然气输送管道用焊接钢管,超声波扫查至少应覆盖钢板或管体表面的50%,纵向板边50mm范围内100%覆盖。为了满足标准要求,南京巨龙钢管有限公司采用多通道超声波钢板探伤机,该探伤机采用80通道超声波探伤,包括6个通道的双晶直探头边探、2个四合一探头、62个通道的板中双晶直探头、12个通道的板两侧斜探头横波探伤、2个二合一探头和2个三合一探头,其中增加斜探头横波探伤。设备检验能力不小于20张/h;检验钢板宽度范围为1 500~4 500mm;检验钢板厚度范围为8~60mm。

1.1 探头布置及灵敏度设置

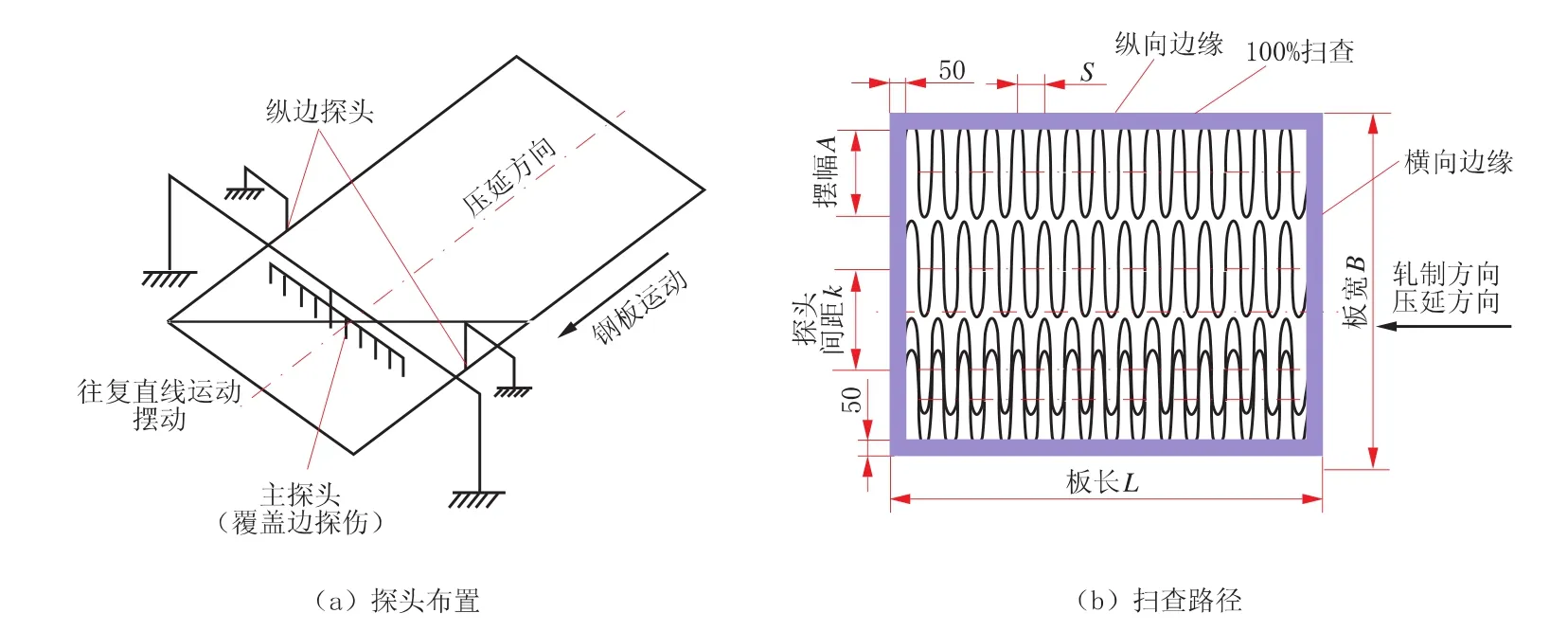

钢板探伤探头布置及超声波扫查路径如图1所示。采用80通道超声波钢板探伤机探伤时,按照ASTM A435要求,62个通道的板中纵波探头在保证100%检测前提下,每个探头探伤有效区域应有15%的交叉覆盖。因此,按75mm的间距排布探头,每组探头摆动距离为50mm,有2组探头前后摆动,保证了探头有效覆盖率为15%。

图1 钢板探伤的探头布置及超声波扫查路径

1.2 钢板中部缺陷的检测

对于钢板中部的超声波自动检测,标准要求采用φ6mm平底孔作为校准对比试块。对比试块人工缺陷尺寸为:平底孔深度包括t/2,t/4和3t/4;条形刻槽宽度深度包括t/2,t/4和3t/4。静态校准要求以对比试块上的平底孔产生的信号100%幅度作为设定设备的触发/报警界限。动态校准要求采用人工或其他方式移动对比试块或探头,移动速度应大于或等于正常检测速度,调节并设定灵敏度,使探头均能检测出对比试块的人工缺陷,且能触发报警系统。

通过这种探头的排布完全可以保证钢板中部超标缺陷被100%检出。

1.3 钢板母材分层缺陷的检测

CDP-S-NGP-PL-013-2011-2《天然气管道工程直缝埋弧焊管用热轧钢板通用技术条件》规定:对钢板板边50mm范围内的分层进行100%检测。生产双面埋弧焊管用钢板,板边不允许存在分层、裂纹、收缩孔隙等缺陷,钢板纵侧两边不允许存在扩展到坡口面的分层缺陷。因此,钢板纵侧边50mm范围内的分层均视为缺陷,生产焊管前应彻底切除包含该类缺陷的钢板。

为了能100%检测出这种存在于钢板纵侧边50mm范围内的分层缺陷,在进行钢板探伤时,边探位置增加2组(钢板两边各1组)四合一探头(3个双晶直探头和1个斜探头)。四合一探头如图2所示。探伤过程中,四合一组合探头沿板边固定不动,通过钢板运动来实现超声波检测。

图2 分层缺陷检测时采用的四合一探头

通过该探头的应用完全可以保证钢板板边50mm范围内母材分层缺陷100%被检出。

1.4 钢板母材非分层缺陷的检测

为了保证钢板板边200mm范围内母材非分层缺陷100%的检出,降低钢板制管后焊缝两边的裂纹、收缩孔隙和母材夹杂等缺陷,在钢板超声波检测时,板边增加12组(钢板两侧边各6组)斜探头、三合一组合探头(如图3所示)、二合一组合探头(如图4所示),以及1组斜探头在四合一组合探头上(如图2所示)。

图3 三合一组合探头

图4 二合一组合探头

2 钢管超声波自动检测

CDP-S-NGP-PL-006-2011-2《天然气管道工程钢管通用技术条件》要求,焊缝全长全璧厚区域包括焊缝两侧25mm范围内的母材应进行100%超声波检测。

2.1 检测方法

南京巨龙钢管有限公司采用德国KD超声波串列式焊缝探伤装置对钢管焊缝进行超声波检测,可检测钢管的直径为508~1 422mm,壁厚为 6.0~40.0mm, 长度为 8 000~12 000mm。

对焊缝进行超声波检测时,以焊缝为轴线排列探头固定导向系统(如图5所示)。该探测系统共有18个探头,两套 L纵向检测系统(共4个探头)独立检测焊缝区和焊缝邻近1.6mm的内部和外部纵向缺陷。一套Q横向检测系统(共2个探头)检测焊缝和邻近1.6mm横向缺陷。两套D分层检测系统(共4个探头)通过喷水耦合检测焊缝两侧25mm范围内母材的分层缺陷。两套L和T串联检测系统(共8个探头)检测焊缝中部缺陷,探头距离可根据壁厚和反射角调节。

图5 探头固定导向系统

该装置探伤准确度高,误报率低,最高探伤速度可达18 m/min,管端盲区最小为50mm,且检测速度快,成本低。该装置能够有效检测出钢管焊缝缺陷和焊缝两侧25mm范围内的母材缺陷。

2.2 超声波检测灵敏度

超声波自动探伤是对钢管整条焊缝、热影响区以及焊缝两侧25mm范围内母材的探伤,且钢管管端盲区小于150mm。超声波对比样管应具有8个N5刻槽,1个位于焊缝上的φ1.6mm竖通孔,1个位于焊缝中心的φ3.2mm水平孔和4个平底孔。8个N5刻槽分别为:纵向2个位于外焊缝边缘,2个位于内焊缝边缘,其余2个位于内外焊缝上且分别平行于焊缝;横向2个位于焊缝内外表面且垂直于焊缝。N5刻槽之间要有足够间隔,宽度1mm,长度50mm。φ1.6mm竖通孔用于各探头灵敏度的确定,N5刻槽用于相应探头检测范围以及对内外表面的检测能力,焊缝中心的φ3.2mm水平孔用于串列探头的检测能力平底孔用于相应探头对分层的检测能力。

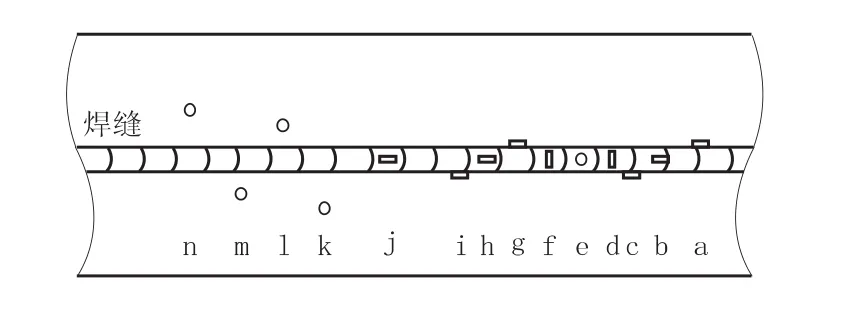

钢管探伤时,再补偿2 dB灵敏度,以加强检测灵敏度。超声波对比样管如图6所示,图中a,b和c为焊缝外表面纵向N5刻槽,g,h和i为焊缝内表面纵向N5刻槽,d和f为焊缝内/外表面横向N5刻槽,e为焊缝中心的φ1.6mm竖通孔,j为焊缝中心的φ3.2mm水平孔,k,l,m和n为φ 6mm平底孔。

图6 超声波对比样管示意图

2.3 管端超声波检测

2.3.1 管端焊缝检测

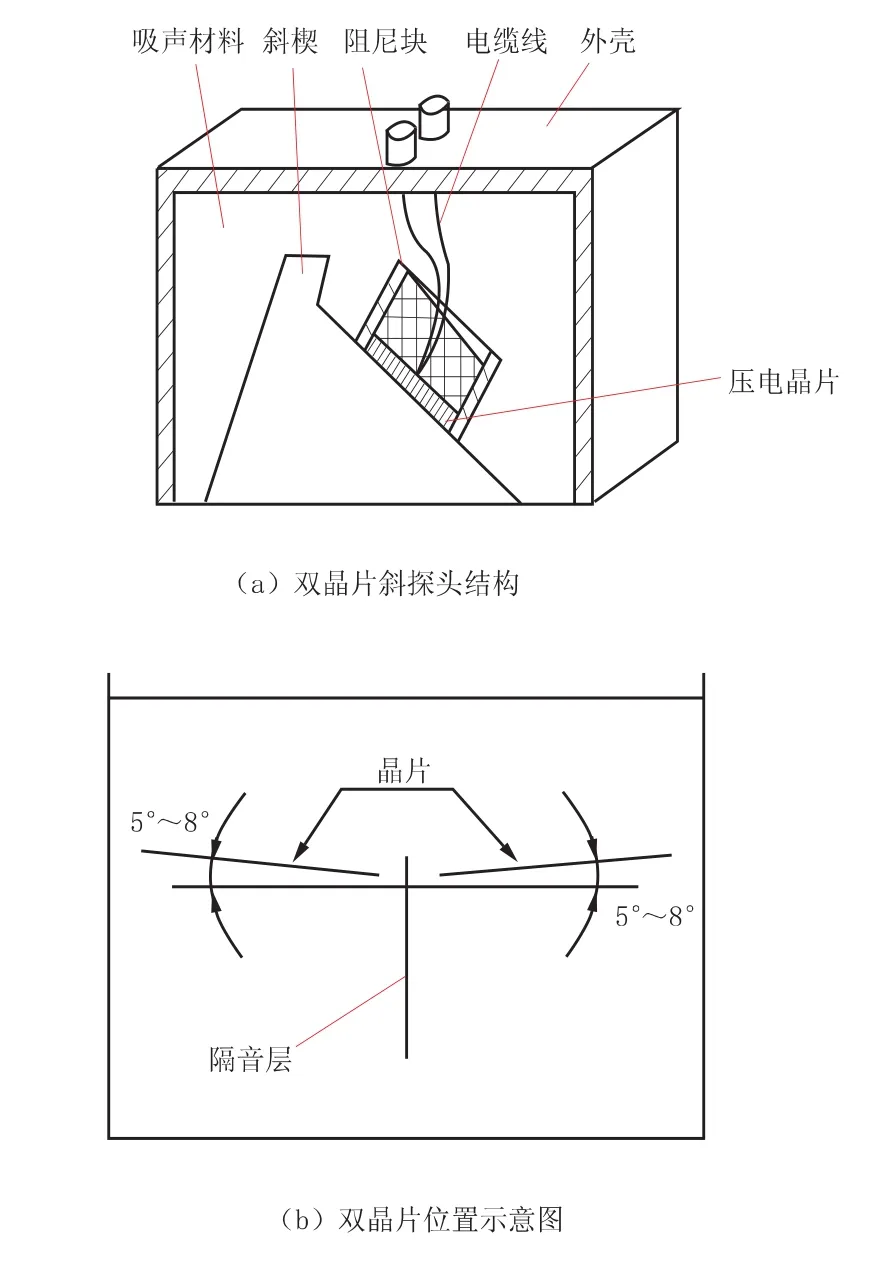

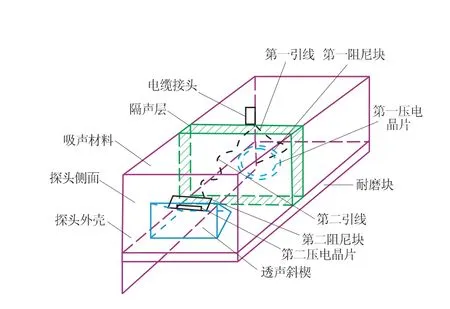

CDP-S-NGP-PL-006-2011-2《天然气管道工程钢管通用技术条件》要求,对于所有钢管超声波自动检测存在的管端盲区,至少应在距管端300mm范围内再次采用手动超声波进行检测。因此,将管端焊缝检测分为纵向检测、横向检测以及串列式检测。纵向检测根据壁厚采用不同的探头进行检测,横向检测利用2.5P8×12K1或者双晶片K1探头进行检测。双晶片K1探头如图7所示。横、纵向检测灵敏度校验以φ1.6mm竖通孔波高80%为准。串列式检测通过串列式检测装置采用两个2.5P8×8K1探头一发一收进行检测,检测灵敏度校验以焊缝中心φ3.2mm水平孔波高80%为准,串列式检测装置结构如图8所示。

图7 双晶片K1探头结构示意图

图8 串列式检测装置结构示意图

2.3.2 管端母材分层检测

CDP-S-NGP-PL-006-2011-2《天然气管道工程钢管通用技术条件》要求:管端25mm范围内、坡口面上及管端焊缝300mm纵焊缝两侧不允许存在分层,扩展到钢管表面、坡口面上、距焊缝两侧25mm范围内的分层均视为缺陷,有这种缺陷的钢管应切除,直到去除这种分层为止。

按照标准要求,对管端25mm及管端焊缝300mm纵焊缝两侧范围内母材进行检测,采用双晶直探头,检测灵敏度校验以的平底孔波高80%为准。

2.3.3 管端坡口面检测

CDP-S-NGP-PL-006-2011-2《天然气管道工程钢管通用技术条件》要求:每根钢管管端端面应采用专用超声波、渗透或磁粉法检查是否存在延伸到管端面的分层和裂纹缺陷。

根据钢管管端坡口面缺陷特征,南京巨龙钢管有限公司研究出一种检测钢管管端坡口面缺陷的专用探头。该探头利用超声波横波和纵波的特征,将两种波形特征结合在一起进行检测。管端坡口面横、纵波专用探头(LS型)结构如图9所示。

2.3.4 管端母材非分层检测

高钢级双面直缝埋弧焊管在预弯、成型和扩径等生产过程中,很容易产生线性裂纹,为了保证钢管质量,在检测过程中必须要有针对性的进行缺陷检测。QSY GJX 122—2013《天然气输送管道用X90钢级直缝埋弧焊管技术条件》要求:对管端100mm范围内进行100%非分层缺陷检测。

图9 管端坡口面横、纵波专用探头(LS型)结构示意图

如果采用普通探头检测,由于探头晶片尺寸较小,覆盖面积不大,检测时间长,效率低。因此,依据超声波检测原理及高钢级焊管容易出现的缺陷特征,研制出一种超大型晶片K1探头,其结构如图10所示。该探头晶片尺寸为10mm×40mm×2mm,有效保证了焊管母材检测的覆盖面积,提高了检测效率,确保100%检测出母材非分层缺陷。检测灵敏度校验以N5刻槽,槽深度为壁厚的5%,以波高80%校验灵敏度为准。

图10 超大型晶片K1斜探头结构示意图

3 结 论

(1)该套钢板超声波检测系统能准确跟踪钢板并与钢板表面良好耦合,减少漏探和误探。检测系统可靠性高,操作简便,探伤人员容易掌握。尤其是钢板边部,利用6组探头、18个通道,保证钢板两边各200mm的100%横波探伤和钢板两边各100mm的100%纵波探伤。钢板中部利用62组探头、62个通道,保证钢板中部在100%纵波探伤的前提下,对每个探头探伤的有效区域均有15%的覆盖。该检测系统实现了超声波探伤自动化,提高了工作效率,保证了SAWL钢管的母材质量,同时对钢板轧制质量的分析也具有一定的参考价值。

(2)钢管超声波自动检测设备是一套精密的4L/2Q/4D/8TL型系统,满足ISO3183,API SPEC 5L及GB 9711等相关要求,实现了管体焊缝及焊缝两侧25mm范围内母材100%超声波探伤。

(3)双晶片K1探头、超大型晶片K1探头、钢管管端坡口面横、纵波专用探头(LS型)及串列式检测装置的使用,大大缩短了检测时间,提高了生产效率,加强了检测产品的质量控制,降低了钢管的质量风险。

[1]API SPEC 5L,管线钢管规范(第 45版)[S].

[2]CDP-S-NGP-PL-013-2011-2,天然气管道工程直缝埋弧焊管用热轧钢板通用技术条件[S].

[3]CDP-S-NGP-PL-006-2011-2,天然气管道工程钢管通用技术条件[S].

[4]曹明,汪超,崔强, 等.多通道新型钢板探伤设备的改造与应用[J].钢管,2014(04):127-129.

[5]中国特种设备检验协会.超声波探伤(无损检测Ⅱ级培训教材)[M].北京:中国劳动社会保障出版社,2008.

[6]ASTM A435,钢板超声直射声束检测规范[S].

[7]GB/T 2970—1991,中厚钢板超声波检验方法[S].

[8]SY/T 6234.5—1999,石油天然气工业水承压钢管无损探伤检测方法 焊接钢管制造用钢带/钢板分层缺欠的超声波检测[S].

[9]汪超,成蕾,徐树凯,等.E1155型多通道超声波自动探伤仪系统在SAWL钢管中的应用[J].钢管,2012(03):31-33.

[10]SY/T 6423.1~6423.7—1999,石油天然气工业承压钢管无损检测方法[S].

[11]ASTM E273,焊接钢管焊接区超声波检验标准操作方法[S].

[12]QSY GJX 122—2013,天然气输送管道用X90钢级直缝埋弧焊管技术条件[S].

Ultrasonic Detection Quality Control for Large Diameter Longitudinal Weld Double-side Submerged arc Welded Pipe

WANG Chao1,WANG Cheng2,LIU Shengbin1,JIN Bo1,FAN Feng1

(1.CNPC Bohai Equipment Nanjing Julong Steel Pipe Co.,Ltd.,Nanjing 210061,China;2.Domestic Department of China Petroleum Pipeline Bureau,Langfang 065000,Hebei,China)

Aiming at technology requirements of relevant welded pipe standards used for petroleum and gas pipeline project,in this article,it respectively provided probe display,sensitivity setting and specific detection methods of all kinds of defects in ultrasonic detection of steel plate and welded pipe.The type characteristics of various defects existing in the steel and welded pipe type were analyzed;the special probes used in ultrasonic detection were designed.It also introduced acceptance standard and application method.The usage of dedicated probes and special probes increased online detection efficiency,reduced material wastage,and ensured welded pipe quality.

steel plate;welded pipe;weld;defect;ultrasonic inspection

TG115.28

B

1001-3938(2015)04-0057-05

汪超(1982—),男,湖北通城人,大学本科,工程师,主要从事无损检测技术等工作。

2014-11-06

谢淑霞