活塞式双壁钻杆钻井技术及其在钻井中的应用

马金凯,蒲军宏,张 成,王 军,雷 刚

(1.中石油川庆钻探有限公司川东钻探公司,重庆401120;2.中石油西南油气田分公司川东北气矿工监部,四川达州635000)

活塞式双壁钻杆钻井技术及其在钻井中的应用

马金凯*,蒲军宏,张 成,王 军,雷 刚

(1.中石油川庆钻探有限公司川东钻探公司,重庆401120;2.中石油西南油气田分公司川东北气矿工监部,四川达州635000)

随着油气勘探条件不断复杂,钻井复杂也越来越多。精细化控压钻井技术虽解决了部分问题,但仍无法满足同一裸岩段多压力系统问题。活塞式双壁钻杆钻井一种可以对井底压力进行精确控制的钻井技术,可以实现钻井液闭环循环,能够解决现有常规钻井技术诸多限制。另外,活塞式双壁钻杆钻井中的RTS系统利用双壁钻杆可为井下提供电力和数据传输通道,实现了数据的有线传输,故RTS系统在随钻测量/随钻测井方面较普通MWD/LWD更具优势。通过对国内外相关文献调研、分析,对活塞式双壁钻杆钻井技术的系统组成、基本原理进行了分析,系统地对比与总结了活塞式双壁钻杆钻井技术在钻井中的应用情况及其特点和优势,最后结合油气勘探开发的现状及发展相关技术提出了建议。

活塞式双壁钻杆钻井技术;井底压力;控压钻井;欠平衡钻井;大位移钻井;深水钻井

活塞式双壁钻杆钻井技术它是一种一体化、多用途的钻井技术。最初是为解决连续油管钻井应用的井眼清洁和钻压控制问题所带来的挑战而提出的,后来不断发展成为了一项可以实现钻井液闭环循环的多用途的钻井技术新技术[1-10]。本文对国外活塞式双壁钻杆钻井的系统组成、特点及其在钻井中的应用进行了详细的分析。

1 活塞式双壁钻杆钻井技术系统组成及原理

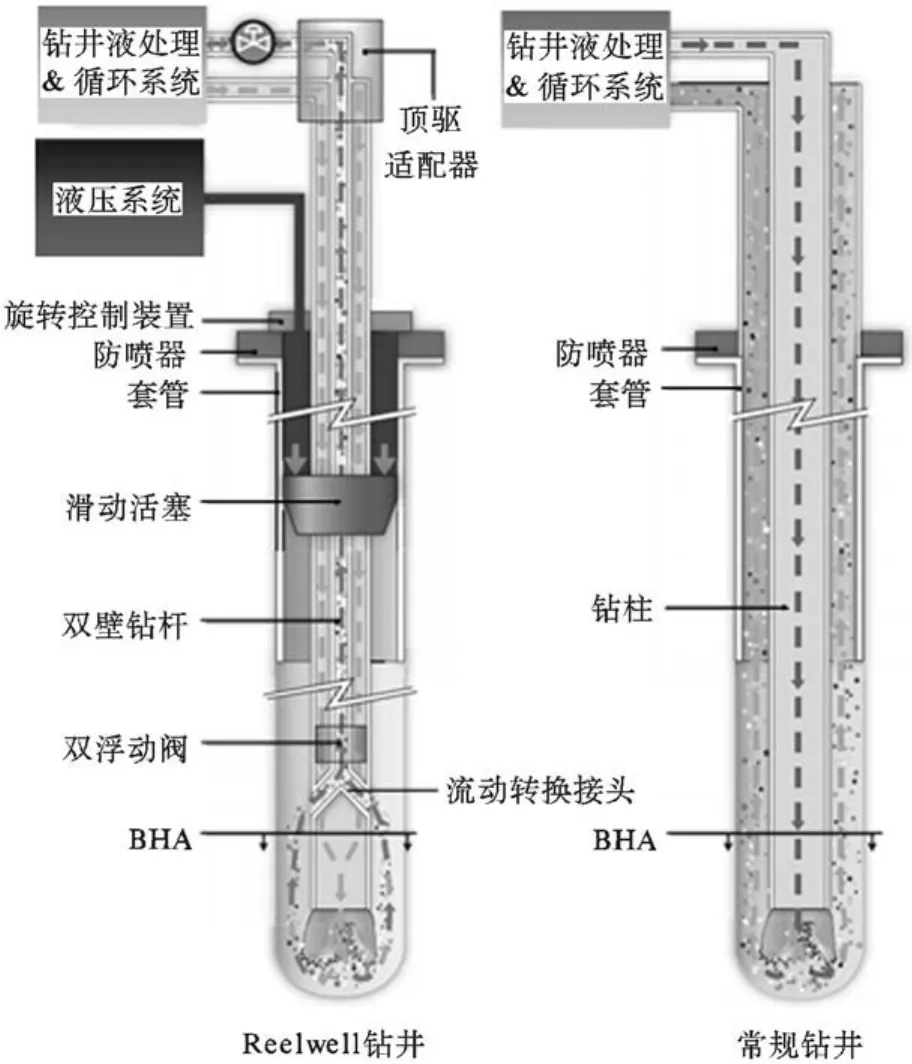

活塞式双壁钻杆钻井技术是以同心双壁钻杆技术为基础,将钻井液由双钻杆环空泵入至井内,再由内部钻杆中筒携带岩屑返回至井口,从而实现了钻井液的闭环循环。活塞式双壁钻杆钻井系统由以下几部分组成[2-6](如图1所示):

图1 活塞式双壁钻杆钻井与常规钻井技术的对比[5]

(1)顶驱适配器:其安装在双钻杆顶部,它能将钻井液由双钻杆之间的环空泵入至井内,再从内部钻杆中返回至井口。

(2)双壁钻杆:可用API规格的5-1/2″~6-1/2″钻杆钻杆改制,在每个钻杆内嵌入特别设计的内管即可,插入的内管需要采用一种专用的装置对其固定,该装置可快速且简单对普通钻杆完成改造,其加工简单、便于维修,而且可实现现场快速、简单的完成改制,且成本较低。

(3)下部钻具组合(下部BHA),包括常规BHA组件(如钻头、井下动力钻具等)、双浮动阀、流动转换接头(flow x-over)和下部扩眼器等。双浮动阀是一个专利的自动压力操作阀,位于双壁钻杆的底端,它可以同时或单独关闭、打开双壁钻杆的两个流道,在故障保护默认位置,双浮动阀关闭双壁钻杆的两个通道,该双浮动阀使得钻井实现井下隔离,使得控制压力钻井(MPD)过程中的地表无压力,可加强钻井安全和方便井底压力的控制。

(4)液压系统,系统有一台最大流量为400lpm的泵,该泵由钻工控制室进行远程控制。

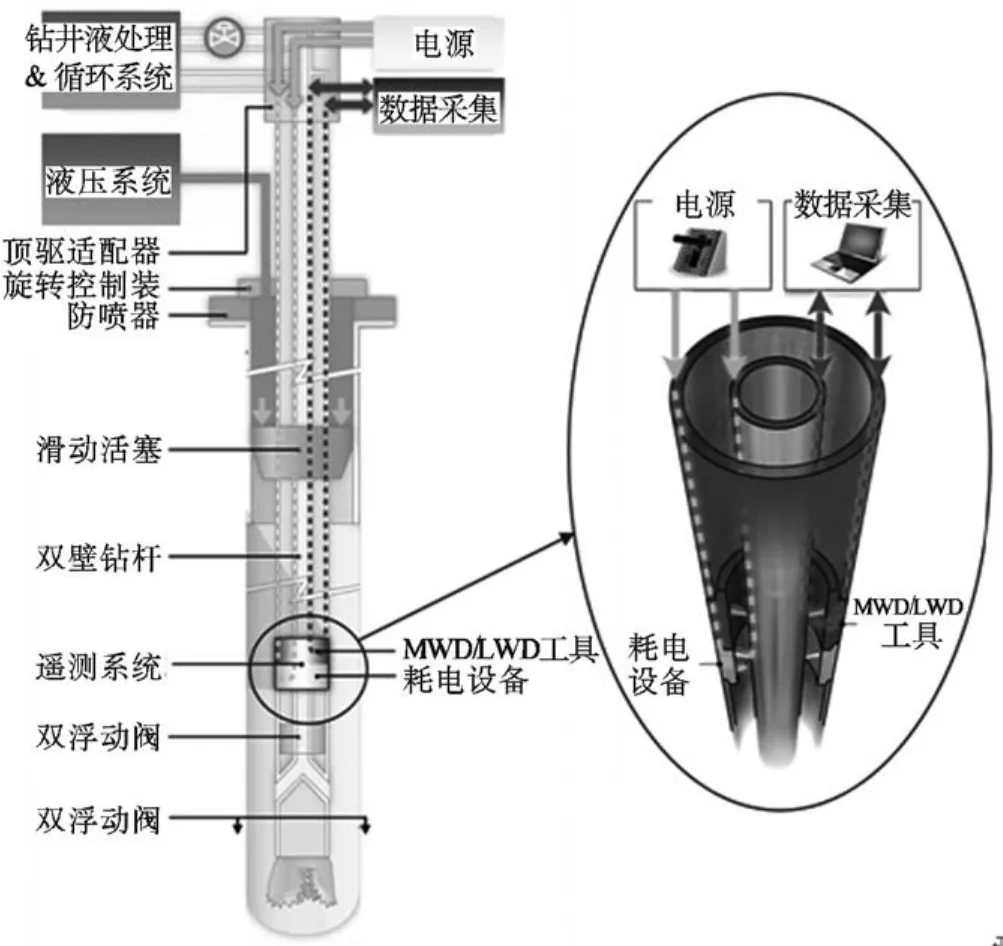

(5)活塞式双壁钻杆钻井遥测系统(RTS)[3],如图2所示,RTS系统为井下MWD/LWD工具提供了2条高速数据传输通道,还可将双壁钻杆作为电力传输线路,因此可使用井下电动钻具。

图2 活塞式双壁钻杆钻井遥测系统[3]

(6)地面数据采集系统和传感装置,主要包括压力传感器和流量计,流入流量计安装在立管的分支处,回流流量计安装在回流管线节流阀处。

(7)常规钻机、泥浆泵、泥浆净化系统、泥浆储存罐及其它的辅助装备和技术等。

2 活塞式双壁钻杆钻井技术与常规钻井技术的比较

如图1所示,活塞式双壁钻杆钻井技术在钻井液循环方式上与常规钻井技术有着较大的差异:(1)常规钻井中钻井液的循环原理:泥浆池→泥浆泵→地面管汇→立管→水龙带→水龙头→钻柱内→钻头→钻柱外环形空间→井口、泥浆槽→钻井液净化设备→泥浆池;(2)活塞式双壁钻杆钻井技术钻井液的循环原理:泥浆池→泥浆泵→地面管汇→立管→水龙带→顶驱适配器→双壁钻杆环形空间→钻头→钻柱的内钻杆→井口→节流管汇→钻井液净化设备→泥浆池。

对常规钻井技术与活塞式双壁钻杆钻井技术的装备配备情况进行了分析对比,不难看出,常规钻井技术与活塞式双壁钻杆钻井技术在装备上差异总体上很小,只需对部分装备改进即可采用常规钻机装备实现活塞式双壁钻杆钻井,其改进费用也十分低廉。所以活塞式双壁钻杆钻井技术具有广泛的运用前景及空间。

活塞式双壁钻杆钻井钻井技术与常规钻井比较具有明显优势,其主要包括为:①活塞式双壁钻杆钻井技术钻井过程中为井底物理隔离的方式,大大增加了钻井的安全性;②活塞式双壁钻杆钻井技术采用了双壁钻杆和滑动活塞,能够更加精确地控制井底压力;③活塞式双壁钻杆钻井技术大大提高了井底岩屑的清洗能力;④采用活塞式双壁钻杆钻井技术可有效地降低钻井液成本,因为采用滑动活塞封隔井底减少了钻井液的用量,而且活塞式双壁钻杆钻井技术允许将低成本、低密度的钻井液以低流速泵入井内[2];⑤活塞式双壁钻杆钻井技术通过滑动活塞的液压系统对钻头施加钻压,可方便、有效地控制钻压[2];⑥活塞式双壁钻杆钻井技术可较方便的使用尾管钻井;⑦活塞式双壁钻杆钻井技术中钻杆接头采用了无承压接头技术。

3 活塞式双壁钻杆钻井技术在深水钻井中的应用

在陆上复杂地层及海洋深水中蕴含着大量的油气资源。但是由于钻井装备和工艺的局限,使得钻井作业很困难,传统的钻井方法和设备已不能完全满足其钻井要求[11]。活塞式双壁钻杆钻井技术则在深水钻井中体现出了很大的优势,其主要可体现为:(1)活塞式双壁钻杆钻井技术可以实现新的双梯度钻井方案;(2)活塞式双壁钻杆钻井技术可以进行无隔水管的钻井作业;(3)活塞式双壁钻杆钻井技术在随钻测量与随钻测井方面比常规随钻测量与随钻测井更具优势;(4)活塞式双壁钻杆钻井在MPD、UBD、MFC钻井中具有更加明显的优势;(5)活塞式双壁钻杆钻井在大位移井、水平井、定向井钻井中优势明显;(6)活塞式双壁钻杆钻井技术可实现尾管钻井;(7)活塞式双壁钻杆钻井技术可实现单一直径井身结构。它的这些优势使得深水钻井可以选用更低费用的钻机、更低要求的钻井设备和工具,使深水钻井更加安全、高效、低成本,为深水油田的高效开发奠定了坚实基础。

3.1 采用活塞式双壁钻杆钻井技术可有效实现双梯度钻井

滑动活塞附着于BHA上方约400m的钻柱上,它允许钻杆旋转,允许井下旁通流(当需要时),也允许活塞和BOP/RCD之间的井环空加压[5]。这使得井底和上部井眼环空形成了物理隔离,将井变成了一个液压缸,滑动活塞是液压缸活塞,双壁钻柱是液压缸杆。滑动活塞的物理隔离允许活塞上下使用不同特性的流体。因此,可以在滑动活塞以上和BOP/RCD之间的井环空使用高密度液体,由于是在该段井眼是下过套管的井段,对该液体的性能相应降低;可以在滑动活塞以下至井底的这段环空和钻柱内使用低密度的活性循环钻井液,这样非常有利于保护储集层。相反,也可以在滑动活塞以上使用低密度液体,在滑动活塞以下使用合理密度的钻井液。于是,在滑动活塞的上部和下部所使用的钻井液的密度不一致,从而形成了一种新型的双梯度钻井。

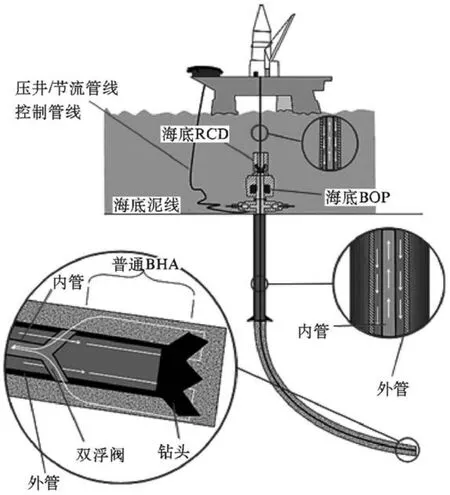

3.2 采用活塞式双壁钻杆钻井技术实现无隔水管钻井

隔水管是为海底井口和平台之间泥浆循环提供回路,为钻具送入海底井口进行导向,其组件主要有井口导管、防喷器组、隔水管联接器、挠性接头、隔水管组以及伸缩节等[14]。但是,随着水深的增加隔水管的变得异常庞大,对海洋钻井船的作业能力提出更高的要求,这使得成本相应增加。另外,近年来国外深水油气勘探中曾因隔水管断裂引起了不少钻井事故[15],这些都严重阻碍深水油气勘探开发的步伐。如果不使用隔水管,将在很大程度上提升海洋钻井船的作业能力,降低海洋钻井成本和深水钻井的风险,推进海洋油气勘探向更深的海域挺进。活塞式双壁钻杆钻井技术进行无隔水管钻井作业,能大大降低深水钻井对钻井船的要求与钻井的风险。由于活塞式双壁钻杆钻井技术自身能够为海底井口和平台之间提供泥浆循环回路,因此,可以不使用钻井隔水管,也就省去了很多隔水管组件。活塞式双壁钻杆钻井技术实现无隔水管钻井示意图如图3所示。采用活塞式双壁钻杆钻井技术进行无隔水管钻井时,所有的海底井口设备和结构保持不变,只是需要在海底井口防喷器(BOP)上面安装海底旋转控制装置(RCD),RCD能够封住钻柱与BOP之间的间隙,在RCD工作将使井眼与钻柱间的环形空间始终处于关闭状态,这样便有效地将海水和滑动活塞上部井眼环空内的液体隔离开,滑动活塞上部井眼环空内液体可通过滑动活塞给下部钻具组合施加钻压和向前的牵引力,还可有效控制井底压力。由此可见,采用活塞式双壁钻杆钻井技术实现无隔水管钻井可以提升钻井船的水深作业能力,同时由于不使用隔水管,可大大降低钻井成本。

3.3 活塞式双壁钻杆钻井技术中的活塞式双壁钻杆钻井遥测系统

活塞式双壁钻杆钻井技术中的遥测系统(RTS)(如图2所示)利用双壁钻杆为井下MWD/LWD工具提供了2条高速数据传输通道,RTS系统使得双壁钻杆作为电力传输线路、数据传输通道,由于RTS系统实现了数据的有线传输,其数据传输速度非常高,这样就可以在最短的时间内将井下实时测量的数据传输至地面,地面工作人员就可以在井下发生异常后立即发现并作出决策,由于RTS系统实现了有线传输,便可以快速将地面指令通过传输通道发送给井下执行机构,因此这种RTS系统实质上就是一种智能钻杆系统。由于RTS系统数据传输不依赖于钻井液,在停泵、起钻、钻进等工况下均可进行数据传输,这就拓宽了RTS系统的适用范围。另外,由于电力可以通过双壁钻杆传输至井底,故可以在井下使用井下电动钻具。由此可以看出,活塞式双壁钻杆钻井技术在井下测量方面也具有十分巨大的潜力,它使得气体钻井、充气钻井、泡沫钻井等钻井技术能够比较方便的在海洋使用。另外,由于可以使用井下电动钻具,还可以结局空气钻井、泡沫钻井中采用气动螺杆出现的井下动力不足等问题。

图3 无隔水管活塞式双壁钻杆钻井钻井技术示意图[9]

3.4 活塞式双壁钻杆钻井技术在MPD、UBD和MFC中的应用

在海洋深水钻井中经常会遇到安全钻井泥浆密度窗口窄的问题,为解决这类问题,国际上主要采用控压钻井、欠平衡钻井和微流量钻井。活塞式双壁钻杆钻井技术在这些技术中是极为有利的,因为[3-5]:①活塞式双壁钻杆钻井能够精确控制井底压力,在很小的压力窗口间进行钻井;②活塞式双壁钻杆钻井改善了钻井液循环的控制方法,抑制了泥浆泵开关时的压力波动;③活塞式双壁钻杆钻井的流量传感器可以实现快速、精确的井涌和漏失检测,能精确检测出0.01m3的泥浆体积变化,系统能够立即作出的响应和调整;④活塞式双壁钻杆钻井采用物理屏障抑制了环空钻井液的漏失,降低了钻井液对近井地带地层的污染;⑤井底双浮动阀实现井底物理隔离,发生井涌时双浮动阀和滑动活塞充当井下防喷器的角色,增强钻井的安全性;井漏时可阻止井眼环空钻井液的漏失,可避免因环空流体漏失导致的一系列复杂和事故的发生。故,活塞式双壁钻杆钻井不仅降低了对海底防喷器组的要求,还有效解决了深水钻井钻遇浅层高压气层、浅层高压水层的问题。

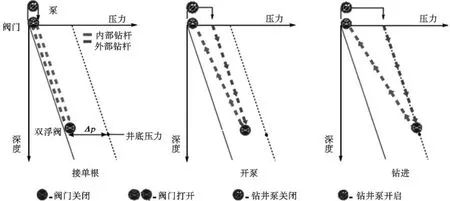

活塞式双壁钻杆钻井技术实现精确控制井底压力的过程如图4所示[2]。在接单根时(图4a)同时将双浮动阀和钻井泵关闭,这时内部钻杆受到静液柱压力,而外部钻杆则受到了静液柱压力与立管压力,所以井底双浮动阀存在一定的压差;当开泵时(图4b),此时的双浮动阀仍处于关闭状态,流动转换接头将起作用,双壁钻杆通过BHA上的流动转换接头建立循环通道,此时内部钻杆受液柱压力和节流压力,外部钻杆受液柱压力和泵压,双浮动阀仍然承受一定的压差,但所承受压差随着钻井液的循环不断减小,直至与井底压力相平衡前;正常钻进(图4c),当压差与井底压力相平衡时,随即打开双浮动阀,开始正常循环钻进,此时流动转换接头将不再起作用,双浮动阀也不承受压差。整个过程中井口节流阀一直打开。

图4 活塞式双壁钻杆钻井技术实现压力精确控制示意图[7]

3.5 活塞式双壁钻杆钻井技术在钻定向井、水平井、大位移井方面的优势

采用活塞式双壁钻杆钻井技术可以很好地解决这些问题:(1)活塞式双壁钻杆钻井有非常优越的井眼清洗能力,由于重力作用岩屑堆积是定向井、水平井及大位移井钻井中的大问题,通过高效地清除钻头后面的岩屑来解决该问题;(2)活塞式双壁钻杆钻井技术通过液压系统向滑动活塞施加压力,该压力可给钻柱施加向前的牵引力,这就很好的解决了加不上钻压和水平延伸难度大等问题,目前世界记录的最长水平延伸距离为10.9km,而应用活塞式双壁钻杆钻井技术延伸距离可超过20km,由于活塞式双壁钻杆钻井的水平延伸距离是常规大位移钻井的2倍以上,因此其泄油面积将增加到4倍以上;(3)由于滑动活塞安装在下部BHA的上部大致400m左右,基本能够使钻柱浮在钻井液中,即可有效地起到减摩降扭的作用,所以活塞式双壁钻杆钻井可以较容易地克服钻柱摩阻/扭矩大所带来的问题,也可以较好地解决套管磨损严重等问题;(4)活塞式双壁钻杆钻井可采用尾管钻井,即将尾管作为BHA的一部分,钻井尾管可以在钻完一段井段后进行通过滑动活塞完成对尾管的膨胀并固井,这样便较好地解决了套管下入难的问题、井壁稳定问题以及固井中的一些问题。

3.6 采用活塞式双壁钻杆钻井技术实现尾管钻井

活塞式双壁钻杆钻井可采用尾管钻井,即将尾管作为下部钻具组合(BHA)的一部分,钻井尾管可以在钻完一段井段后进行通过滑动活塞完成对尾管的膨胀并固井[6-7]。尾管配置钻井还包括如下装置:(1)尾管接头,安装在双浮动阀上,允许通过内置开关将尾管与钻杆相连来实现流体流动和尾管旋转的控制;(2)尾管扩张器,安装在滑动活塞上,用来进行尾管扩张;(3)下部扩眼器,直接安装在7-1/2″的三牙轮钻头上,它可以使井眼由7-1/2″扩展到9-1/2″。

3.7 活塞式双壁钻杆钻井技术可实现单一直径的井身结构

海洋深水钻井,由于安全泥浆密度窗口窄,采用常规钻井技术需要下套管层数多,导致表层(或浅层)钻进时井眼尺寸大、钻速低、套管用量大,而且一些区域由于地层压力复杂,导致完钻井眼尺寸过小,不能高效、优质完井。活塞式双壁钻杆钻井技术可以实现单一井径的井身结构特点,可以很好地避免上述问题的发生。

4 结论及展望

通过针对活塞式双壁钻杆钻井技术与常规钻井技术的结合分析,可以发现由于活塞式双壁钻杆钻井技术可实现新的双梯度钻井,可解决定向井、大位移井钻井遇到的问题,可应用于MPD、UBD、MFC等技术,可实现单一直径的井身结构,可实现无隔水管钻井,RTS系统能很好地解决LWD/MWD数据传输问题,使得该技术在深水钻井中有很大的优势,活塞式双壁钻杆钻井技术中关键的技术包括双壁钻杆、双浮动阀、滑动活塞、RST系统、顶驱适配器等,双壁钻杆不仅实现了钻井液的闭环循环,还能传输电力、传输数据,为活塞式双壁钻杆钻井技术实现井下检测和控制奠定了坚实的基础。二者在装备上差异较小,仅需用较低的费用对常规钻井部分装备进行改进就可实现活塞式双壁钻杆钻井技术,即能使深水钻井更加安全、高效、低成本。所以活塞式双壁钻杆钻井技术在深水钻井中具有很好的应用前景及空间。

[1]侯福祥,张永红,王辉,等.深水钻井关键装备现状与选择[J].石油矿场机械,2009,38(10):1-4.

[2]Reelwell Drilling Method[EB/OL].http://www.reelwell.com. 2008-2009/2009-12-1.

[3]O.M.Vestavik.New Concept for Drilling Hydraulics[R].SPE 96412,September 2005.

[4]Ola Vestavik,Scott Kerr,Stuart Brown et.al.Reelwell Drilling Method[R].SPE/IADC 119491,2009.

[5]Ola Vestavik,Scott Kerr,Stuart Brown et.al.Reelwell Drilling Method-a Unique Combination of MPD and Liner Drilling[J]. SPE 124891,2009.

[6]M.Mir Rajabi,A.I.Nergaard,O.Hole,et.al.Application of Reelwell Drilling Method in Offshore Drilling to Address Many Related Challenges[R].SPE 123953,2009.

[7]M.Mir Rajabi,A.I.Nergaard,O.Hole,et.al.A New Riserless Method Enable US to Apply Managed Pressure Drilling in Deepwater Environments[R].SPE/IADC 125556,October 2009.

[8]M.Mir Rajabi,A.I.Nergaard,O.Hole,et.al.Riserless Reelwell Drilling Meyhod to Address Many Deepwater Drilling Challenges[R].IADC/SPE 126148,February 2010.

[9]Ola Michael Vestavik,Ove Hole.New Multi Purpose Drilling Method[J].DEW Journal.September 2009.

[10]刘广斗,徐兴平,王西录.国外超深水钻井新技术[J].石油机械,2009,37(5).

[11]徐荣强,陈建兵,刘正礼,等.喷射导管技术在深水钻井作业中的应用[J].石油钻探技术,2007,35(3):19-22.

[12]侯福祥,王辉,任荣权,等.海洋深水钻井关键技术及设备[J].石油矿场机械,2009,38(12):1-4.

[13]弓大为.海洋隔水管故障分析[J].石油矿场机械,2003,32 (5):4-7.

[14]海洋钻井水下器具[M].兰州石油机械研究所,编译.1979: 230-231.

[15]陈平等编著.钻井与完井工程[M].北京:石油工业出版社,2007:208-209.

[16]苏义脑,窦修荣.大位移井钻井概况、工艺难点和对工具仪器的要求[J].石油钻采工艺,2003,25(1).

TE921

B

1004-5716(2015)12-0073-05

2014-12-18

2015-01-06

马金凯(1979-),男(汉族),辽宁昌图人,工程师,现从事油气井技术应用研究工作。