一种新型超音速等离子设备喷涂WC涂层的研究

梅华锋,陈小明

(水利部产品质量标准研究所,浙江杭州 310012)

许多机械零部件都要求具有耐冲击、耐腐蚀和耐磨损等性能。但是,大部分金属基体本身并不能满足这些要求,因此需要在基体表面沉积一层涂层[1]。使用热喷涂方法在金属表面喷涂碳化钨涂层是其中非常重要的一种,而WC-10Co-4Cr涂层具有WC的高耐磨性和Co的良好韧性以及Cr的耐腐蚀性,在耐冲蚀涂层方面有良好的应用前景。传统等离子喷涂由于粒子速度较低,无法满足结合力的要求,因此目前主要使用超音速火焰喷涂(HVOF)的方法。然而近年来由于碳化钨粉末价格飞涨[1],使用HVOF喷涂成本较高。

超音速等离子喷涂是20世纪90年代研制成功的新型热喷涂技术,具有粒子飞行速度快、沉积效率高、涂层质量好等优点[2,3]。由美国某公司(Progressive Surface)研制生产的100HE超音速等离子喷涂系统既有HVOF的高速度和涂层致密性,又有等离子的高沉积效率。因此,本文采用新型的100HE超音速等离子喷涂系统研究常用的耐磨涂层WC-10Co-4Cr,并研究其耐冲蚀性能。

1 试验材料及方法

基材为ZG0Cr13Ni5Mo不锈钢,喷涂材料采用经团聚烧结的WC-10Co-4Cr粉末,粒度为15~45μm。喷涂前先采用酒精洗去试样表面的油污,再用棕刚玉喷砂进行表面粗化处理,然后采用100HE超音速等离子喷涂设备进行喷涂。喷涂工艺参数为:功率95kW,送粉量3RPM,喷涂距离160mm,涂层厚度为0.2mm。

采用荷兰某公司生产的X'Pert PRO型X射线衍射仪(XRD)分析涂层的相组织,实验采用Cu靶Kα射线(λ=0.154056nm),工作电压为 40kV,电流30mA。

试样打磨抛光后利用ULTRA55场发射扫描电子显微镜(FESEM)观察涂层微观形貌,并利用KMM-500E金相显微镜测试所获得的HVOF涂层的孔隙率。

采用灰度法测定涂层横截面的孔隙率,试样测试前按照金相制样标准进行研磨和抛光,涂层孔隙率值取10次测量数据的平均值。采用 HXD-1000TMC/LCD显微硬度测试仪测试涂层的显微硬度,测试条件为200gf载荷,10s加载时间,400倍放大倍数。

参照国家标准,采用Smart test 5t万能试验机上进行涂层与基体结合力的测试,试样尺寸为Ф22mm,采用专用薄膜胶进行粘接。

利用LTM-200料浆冲蚀磨损试验机,测试条件为:主轴转速 1200r/min,砂浆浓度 40%(砂10kg,水 15kg),试验时长为 6h。试验后利用LE225D精密电子天平对基体和涂层试样在摩擦磨损前后进行称重,得出失重。

2 试验结果及分析

2.1 组织及力学性能

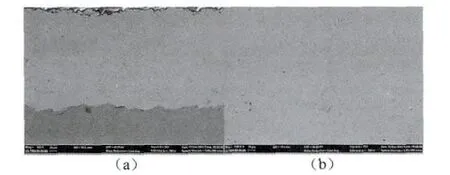

图1为超音速等离子喷涂WC-10Co-4Cr涂层截面扫描电镜形貌。由图1可见,涂层组织非常致密,所制备的碳化钨涂层均匀,无分层现象,涂层的孔隙较少,表现出良好的致密性。涂层中明显可以看到粘结剂包囊WC颗粒,WC颗粒尺寸较小(<1μm)。

图1 涂层截面SEM照片(a)400倍;(b)6000倍

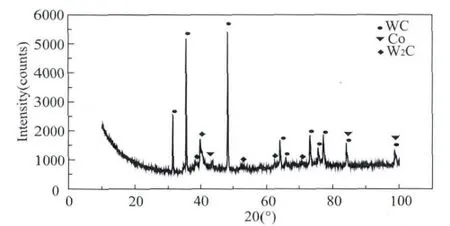

图2 涂层的XRD物相分析

图2为纳米碳化钨涂层的XRD图谱,从图谱中发现,纳米碳化钨涂层中WC相为主相,但也存在较弱的W2C相的衍射峰,说明在喷涂过程中,WC相发生的分解脱碳,形成了W2C相。W2C相硬度高、脆性大,不利于涂层的性能,是喷涂过程中所应尽量避免的。

试验结果表明,利用100HE高焓等离子设备制备WC-10Co-4Cr涂层显微硬度基本在1100HV左右;涂层结合强度最高可达72MPa,孔隙率均<1%。低的孔隙率说明说明等离子喷涂过程中粉末颗粒的扁平化程度高,制备的纳米WC-10Co-4Cr涂层致密度高。并且上述指标都远优于普通等离子喷涂[4],与超音速火焰喷涂获得的涂层性能相近[5]。

热喷涂的粒子飞行速度对所获得的涂层的组织、硬度和涂层与基体间的结合力有很大影响。超音速等离子喷涂在喷枪的设计上应用了空气动力学和拉法尔喷管技术,喷涂粒子的最高飞行速度可以达到400m/s以上,远高于传统等离子喷涂[2]。喷涂粒子的飞行速度越大,颗粒的高温停留时间越短,氧化烧损越少,粒子撞击基体表面的动能也就越大,因此获得的涂层组织致密,硬度和结合强度较高。

2.2 耐冲蚀性能

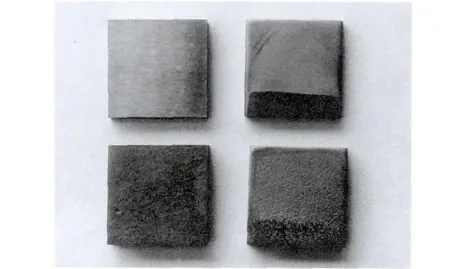

图3为WC-10Co-4Cr冲蚀前后宏观形貌对比情况,表3为冲蚀以后的失重。由此可以看出,基体失重(0.11662g)是100HE喷涂的涂层失重(0.06048g)的1.93倍,因此具有良好的耐冲蚀性能,这主要得益于它的较高的结合力以及较低的孔隙率。

图3 基体与试样冲蚀试验前后宏观形貌对比图

分析磨损机理可知,泥沙冲蚀的破坏主要是从微小的破坏源开始[10]。细小沙粒的冲击运动,其破坏往往都是从涂层表面的结构性能薄弱区域开始,并且沿着一定的结构缺陷在涂层中逐渐扩大,所以涂层表面的微观组织结构对涂层的耐磨蚀性能有着重要的影响。

表1 WC-10Co-4Cr涂层冲蚀失重情况

100HE超音速等离子喷涂的WC-10Co-4Cr涂层组织致密,硬度与结合强度较高。冲蚀浆料中的沙粒主要和涂层中凸出的WC硬质相接触,这些WC硬质颗粒在摩擦过程中难以变形,能够有效抵挡沙粒的犁削[6]。另外在高硬度的陶瓷颗粒碰撞挤压下,部分沙粒被击碎或磨损而明显丧失切削能力,从而使得沙粒变得不仅尺寸较小而且更为圆钝。因此,超音速等离子喷涂WC-10Co-4Cr涂层在含沙水流的冲刷下表现出了良好的耐冲蚀性能,有望提高在含沙水流中的零部件的使用寿命。

3 结论

(1)利用100HE新型超音速等离子设备能够获得性能优良的WC-10Co-4Cr涂层,其硬度为1100HV,结合强度达到72MPa,孔隙率<1%。涂层性能基本达到超音速火焰喷涂(HVOF)同等水平,在保证性能的前提下降低了成本。

(2)通过浆料冲蚀试验装置研究获得涂层的耐冲蚀性能,100HE超音速等离子喷涂获得的WC-10Co-4Cr涂层具有良好的耐泥沙冲蚀性能(约为基体的1.93倍),在高含沙水流中的机械零部件领域有广泛的应用前景。

[1]赵利.一种新型耐磨涂层的性能研究[D].长沙:中南大学,2011.

[2]张平,张海军,朱胜.高效能超音速等离子喷涂系统[J].中国表面工程,2003,16(03):12-15.

[3]王海军,潘荣辰,韩志海.超音速等离子喷涂Mo及Mo+30%(NiCrBSi)涂层的耐磨性能研究[J].金属热处理,2005,30(05):16-19.

[4]Nikas G K,Sayles R S,Ioannides E.Effects of debris particles in sliding/rolling elastohydrodynamic contacts[J].Proceedings of the Institution of Mechanical Engineers,1998,212(05):333-343.

[5]王博,吴玉萍,李改叶,洪晟.超音速火焰喷涂制备WC-10Co-4Cr涂层工艺参数的优化[J].机械工程材料,2012,36(10):58-61.

[6]杨令忠,徐滨士,杨华,张伟刚.超音速等离子喷涂12Co-WC涂层在含沙油润滑条件下的摩擦学行为[J].材料保护,2007,40(10):65-67.