深海脐带缆内套钢管对接环焊缝的X射线平板数字成像检测*

杜兴吉,沈 赟,沈晓军,张黎明,柴东京

(浙江久立特材科技股份有限公司,浙江 湖州313012)

深海脐带缆内套钢管对接环焊缝的X射线平板数字成像检测*

杜兴吉,沈 赟,沈晓军,张黎明,柴东京

(浙江久立特材科技股份有限公司,浙江 湖州313012)

针对深海脐带缆内套盘卷直径小、生产节奏快及检测量大等特点,研制了X射线平板数字实时成像检测系统,介绍了该系统的主要组成机构及其工作原理,包括行走机构、铅房、控制系统的设计和工作过程。将该系统应用于直径8~50.8 mm、壁厚0.5~3 mm的深海脐带缆双相不锈钢管盘管生产中,生产应用结果表明:所研制的X射线平板数字成像系统,完全能满足生产线实时检测的需要,可有效地控制钢管对接焊缝的质量。

脐带缆;盘管;环焊缝;X射线平板数字成像

0 前 言

深海脐带缆由许多管组成,通常最里面的管(内管)为液压流体输送管,内管和外部保护层(外管)之问为电缆和光纤。脐带缆中所用钢管一般是S32750(SAF25070)超级双相不锈钢管,直径一般在6.3~50.8 mm之间,S32750钢的最小屈服强度是550 MPa,抗拉强度800~1 000 MPa。在制造脐带缆前首先需要将每根数十米的无缝钢管对焊后盘成一卷,每卷一般几千米,最长20多千米,以便运输到电缆生产厂家。

脐带缆一旦安装在水下,有时深达2 000多米,在高压或腐蚀介质的恶劣环境下工作,这些脐带缆也是很难维修的。而对接焊缝是钢管中的最薄弱环节,一旦发生泄漏或损坏,将造成不可估量的损失。

目前工厂常用的无损检测方法有X射线、超声波、磁粉、渗透和涡流检验。小直径钢管对接焊缝由于壁厚、曲率等因素的影响,用X射线检验法较多。X射线计算机实时成像系统与胶片照相法一样具有直观、准确、可靠和有档可查的特点,配合适当的检测工艺即可达到与胶片照相法具有同等的缺陷检出能力,且其检测速度快、完全能满足盘管生产线上检测的要求。

在钢管对接焊后,需要对对接环焊缝进行100%X射线实时数字成像检测,检测合格后,将钢管盘到收线盘上,末端到指点位置后停止盘卷,然后将钢管末端与下一根钢管进行对接焊。

由于探伤工作量大,需要实时检测,其他检测方法难以满足生产节拍的要求,X射线实时成像技术已经被广泛采用。

整盘卷取完成后需要进行最高100 MPa的水压试验,如果试验不合格,需要将数十千米的钢管重新开卷,矫直后通过气密试验找到不合格处,并加以处理,然后用盘管机进行重新盘管。其工作量是非常大的,因此对接焊后的X射线实时数字成像检测不仅要求检测速度快,而且要求检测结果万无一失。

1 X射线平板数字成像检测系统组成

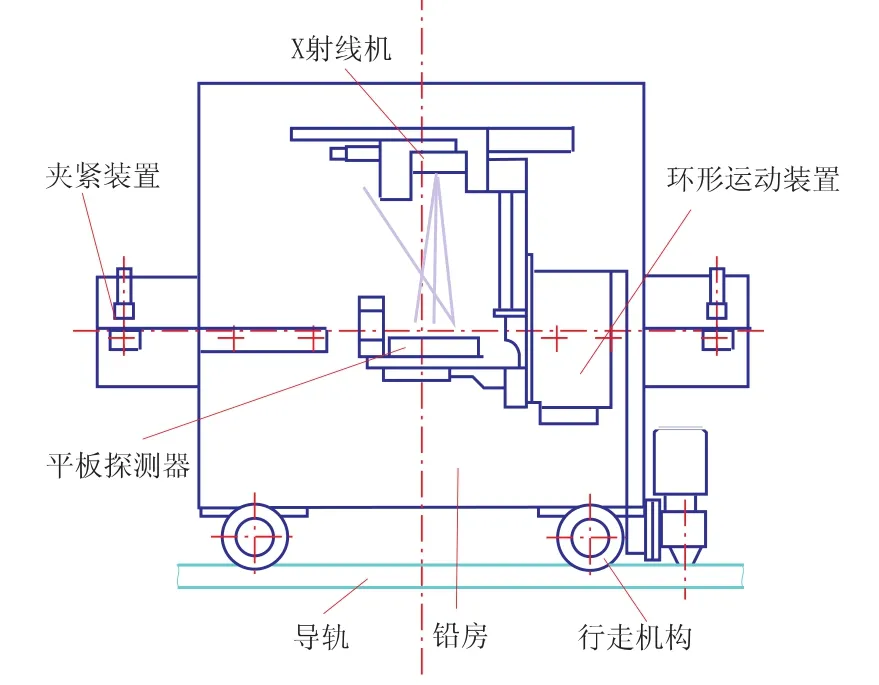

X射线平板数字实时成像检测系统主要由导轨、行走机构、X射线检测铅房、计算机控制操作系统等部分组成,如图1所示。

图1 小直径钢管对接环焊缝X射线实时成像系统结构示意图

1.1 行走机构

为了使盘管整齐、紧凑,已盘好的钢管一般是不能再退回的。因此当检出的对接焊缝不合格时,移动平车使置于其上的检测铅房沿导轨往前移开,需要将钢管对焊设备等移过来进行补焊,或用切管机切割后再进行补焊,并用抛光机对对接环焊缝进行重新抛光,等对接环焊缝处理完成后检测铅房复位,再重新进行检测。

1.2 X射线检测铅房

X射线检测铅房由平板X射线数字成像系统、X射线管环形运动摆装置、钢管定位装置、焊缝定位装置和防护铅板等组成。平板X射线数字成像系统由X射线机、X射线管和数字平板成像器等核心部件构成。

X射线机选用的是HS—XY160高频X射线机,其管电压20~160 kV(绝对精度±1%,重复精度± 0.05%,步长 0.1 kV), 管电流 1~10 mA(绝对精度±0.5%,重复精度±0.01%,步长0.01 mA),最大穿透33 mm,拍片灵敏度不小于1.5%。

X射线管选用的是瑞士COMET公司生产的MXR-450HP/11, 焦点尺寸 0.4/1.0 mm, 高压电缆也选用瑞士进口原配电缆。与常规胶片法成像选用的射线机相比,具有较小焦点尺寸,从而能显著降低几何不清晰度,提高图像质量。

平板探测器选用美国PerkinElmer公司的XRD-0822 AP探测器,AD转换系数高,具有接收高能X射线照射功能,产品可靠性高。其主要参数:16bit/65536级灰度,超过88 dB的动态范围,通过几个读出模式帧速率高达100帧/s。承受射线能量为15 MeV。对于移动速度4~8 m/s的动态成像,对比灵敏度可达到2%~2.5%,同时静态成像的灵敏度达到1.1%。

焊缝定位装置通过红外线定位钢管的对接环焊缝,当钢管的对接环焊缝到达检测位置,收盘机停止盘卷,气动夹紧装置前后两端的气缸压下,以便于检测。

由于钢管的一头连着已盘卷在盘管机上的钢管,所以生产过程中钢管是不能转动的,因此采用了X射线管—平板探测器环形运动摆装置,通过行程240°的环形运动摆装置,完成调整-120°,0°及 120°三点抓拍图像。

1.3 计算机控制系统

计算机控制系统包括操作面板、便于从各方向观察的数个监视器、计算机、运动控制软件和图像处理软件等。

检测人员可以通过操作面板控制调节检测铅房的移动速度,调整检测铅房的位置,当X射线焦点、平板探测器中心和被检环焊缝处于同一直线时即可开始检测。同时,检测人员可以通过四个监视器对检测全程进行监控,从不同的角度观察钢管环焊缝的检测部位,防止操作过程中发生意外和碰撞。得到的可检测的射线影像由图像处理软件进行后续图像处理。

系统控制台是X射线平板数字实时成像检测系统的控制中心,在系统控制台的工控机连接装有运动控制卡、操作面板、X射线数字成像系统控制器、传感器接收控制元件、报警提示元件等部件,运动控制卡通过伺服驱动器分别控制环形运动摆装置等,摄像扫描定位装置y轴伺服电机D、摄像扫描定位装置z轴伺服电机E转动,从而实现整套装置机械行程动作,操作面板安装一体触摸屏机来实现人机交互控制,传感器接收控制元件由信号采集反馈芯片及位置编码器的元器件构成,报警提示元件由传感器反馈芯片及报警急停接触器等器件组成。

2 系统工作原理

由于需对接的钢管都有数十米长,而且其中钢管的一头已盘卷在盘管机上,所以检测过程中钢管是无法旋转的。所以X射线管安装在可绕钢管中心线旋转的行程240°的环形运动装置上。在盘管机盘卷过程中,当环焊缝传送进入检测铅房,置于检测平台上,将X射线焦点、被检环焊缝和平板探测器中心处于同一直线时停止盘卷。

X射线平板数字成像系统装置受系统控制台控制,开启工作时,X射线管发射出的X射线穿透被检钢管的对接环焊缝后,照在靠近焊缝位置的数字平板成像器上,数字平板成像器将接收到的射线信号转换成图像数字信号,再将信号传输到系统控制台上,系统控制台装有专用成像软件,传输到计算机中完成图像显示,并且存储在计算机硬盘中。系统控制台利用先进的图像处理手段和图像测量工具对图像进行内部缺陷判断及存贮等综合处理。通过成像后的图像直接在显示器上按相应的标准评判环焊缝是否合格(与胶片法相比,区别在于胶片法是在底片上进行评定,而DR是在显示器上进行评定)。如不合格,则对缺陷的性质、大小、位置等信息做定性、定量判定,并对焊缝质量进行评定,并自动生成可打印输出的检测报告。

经检测的环焊缝合格后,由操作人员通知收线机进行盘卷。

3 实际应用

为了测试小直径钢管X射线平板数字实时成像系统的整体技术特性,在脐带缆盘管生产线上对系统分辨率、像质指数、检测速度和可操作性等进行了测试。

主要挑选了直径8~50.8 mm、壁厚0.5~3 mm的数种钢管的对接环焊缝进行测试。试验表明,直径14.7 mm、壁厚1 mm钢管对接环焊缝检测时间约为30 s,完全满足实时检测的要求。不同直径和壁厚的钢管对接环焊缝进行测试表明,直径和壁厚对检测时间的影响不大,一般都为30 s左右。

测试表明系统能够较好地检出环焊缝的各种焊接缺陷,图像分辨率达到检测要求,并具有检测效率高的特点。

4 结 论

X射线平板数字实时成像系统的测试结果表明,本系统设备工作稳定可靠,系统检测速度快,效率高,灵敏度和分辨率高,检测成本低且节能环保。具有常规胶片照相法的直观、准确、可靠和有档可查的特点,对环焊缝缺陷的检出率与胶片照相法相当,图像质量满足环焊缝质量检测的要求。

系统克服了胶片照相法检测速度慢的缺点,特别适合于脐带缆盘管生产线这种需要在线快速检测后马上进行下一个盘卷工序,对检测速度要求较高的场合。

[1]陈卫雄.X射线计算机实时成像在焊管检测中的应用[J].甘肃科技,2008,24(22):82-83.

[2]周迪生.小口径管对接焊缝X射线检验技术探讨[J].无损检测,1992,14(09):244-248.

[3]宋协伟,张勇为,曲英华.X射线实时成像系统在锅炉压力容器管材探伤中的应用[J].锅炉制造,2004(01):80-82.

[4] 孙忠诚,吴根华,靳树永,等.小径管自动X射线实时数字成像检测系统设计[J].无损检测,2009(02):21-24.

[5] 马跃洲,艾维平,张昌青.平板探测器X射线数字成像质量[J].兰州理工大学学报,2007(02):26-30.

[6] 吴金辉,梁根选,王树人,等.平板X射线成像技术在螺旋埋弧焊管检测中的应用 [J].焊管,2011,34(04):29-31.

[7] 方俊,常立寒.DR实时成像技术在封头焊缝检测中的应用[J].石油化工设备,2013,42(03):87-89.

[8]孙忠诚,吴根华,靳树永,等.小径管自动X射线实时数字成像检测系统设计[J].无损检测,2009(02):47-50.

[9]赵伟.管子—管板接头射线数字成像检测技术研究[D].天津:天津大学,2008.

[10]GB/T 19293—2003,对接焊缝X射线实时成像检测法[S].

X-ray Panel Digital Imaging Detection for Lined Steel Pipe Butt Welding Circumferential Weld of Deep-sea Umbilical Cable

DU Xingji,SHEN Yun,SHEN Xiaojun,ZHANG Liming,CHAI Dongjing

(Zhejiang Jiuli Special Material Science and Technology Co.,Ltd.,Huzhou 313012,Zhejiang,China)

In view of some characteristics of coiled pipe in deep-sea umbilical cable,such as small diameter,fast production speed and a large amount of testing,the X-ray digital real-time imaging detection system was developed.It introduced the main mechanisms and working principle of this system,including running mechanism,lead room,and the design and working process of control system.This system was applied to production of 8~50.8mm diameter duplex stainless steel coiled pipe with 0.5~3 mm wall thickness,which was used for deep-sea umbilical cable.The application results indicated that the developed X-ray panel digital imaging system can fully meet real time detection demands;it can effectively control the quality of steel pipe butt weld.

umbilical cable;coiled pipe;circumferential weld;X-ray panel digital imaging

TE973.6

B

1001-3938(2015)05-0054-03

国家863计划资助项目(2009AA09Z301),“水下生产系统脐带缆关键技术研究”项目的子课题,“水下生产系统脐带缆关键技术研究(Ⅱ期)”的子课题,国家海洋局示范产业化项目。

杜兴吉(1968—),男,汉族,浙江东阳人,高级工程师,博士后,研究方向为自动化检测、曲面造型等。

2015-02-16

黄蔚莉