工艺束缚消失,设计将会怎样?

长期以来,工业产品的设计是基于已有工艺来定型的。如果产品被设计出来,却由于工艺局限而无法被制造或量产,那么设计创新就沦为空谈。制造约束了产品创新听起来像个笑谈,但在中国许多传统制造行业却很普遍。

如果无论产品结构怎样复杂皆可制造,那产品设计将冲破工艺的束缚,释放出巨大潜能:设计人员可以只专注于需求,可以设计任何结构的产品,而不需要考虑制造工艺的局限。传统的产品设计模式将被颠覆,曾经沦为设计后期验证的仿真技术将扬眉吐气,在设计前期挥斥方遒定乾坤,“仿真驱动设计”的理想将照进现实。仿真技术可以勇敢地对各类工业产品整机或其关键零部件进行大幅度地改良设计,将极大地提高企业产品创新能力,推动整个中国工业的创新进程。

一、精密铸造,打破工艺束缚

苏氏精密铸造技术历经二十余年的发展,在传统失蜡熔模精密铸造工艺基础上对所有工艺流程经过 100多项微创新,最大限度地杜绝了传统铸造工艺容易产生的所有质量问题,尺寸精度和内部质量方面均全面超越国内外标准,实现了“无论产品结构怎样复杂皆可制造”这一目标。

苏氏精密铸造技术体系(SIIC)取得了三项创新性技术:(1)尺寸精准,全程不变形的蜡件制备技术;(2)强度、刚性、透气性和退让性相统一的模壳制备技术;(3)长程有序的金属浇铸与凝固控制技术。这些新技术从根本上杜绝了传统工艺的所有缺陷,在尺寸精度和内部质量方面均超越国内外标准。传统车、铣、刨、磨和锻等冷加工手段和常规成型手段无法加工、难以加工以及依照价值工程不值得加工的复杂、紧凑的精密零部件,即使对于传统工艺很难完成的大型薄壁构件,采用 SIIC技术制造也没有障碍,而且结构具有高精度的近净形、近净重和近全吻合受力状态的特点,基本实现免后续加工。

3D打印作为一种快速成型技术近年来得到了社会的广泛关注。从成品复杂度上,3D打印不输于苏氏精密铸造工艺,但现行的 3D打印无法适用于承力部件,难以应用于高端设备和产品的制造领域。因此,苏氏精密铸造工艺是目前唯一一个真正意义上的“为设计打破工艺束缚”的制造技术。

二、工程仿真,驱动产品设计

仿真人员有一个梦想:仿真驱动设计。但理想很丰满,现实很骨感。每当仿真人员提出对产品优化方案时,回应常常是“NoNoNo,我们加工不了”。所以仿真人员总有种怀才不遇之惑。今天,苏氏精密制造技术让世界变天了!

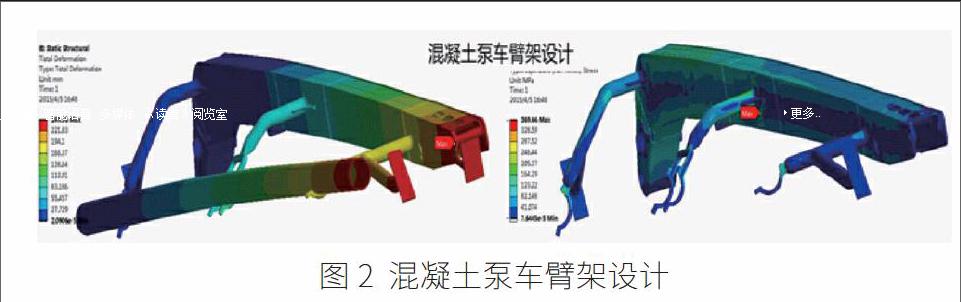

由于“无论产品结构怎样复杂皆可制造”,所以设计人员可以设计任何结构的产品,而不需要考虑制造工艺的局限。工程仿真技术,可以精确透视产品特性、加工特性、试验本质以及制造过程,有效延伸了人的眼睛甚至大脑,提高判断力,可以有效降低设计和制造的成本和时间周期。优化技术,可以获得最合理的结构、最好的加工方式、高成功率的试验以及最合理的制造装配模式。

因此,从产品设计源头开始,基于精密铸造工艺与工程仿真技术,可以打通产品设计与生产的藩篱,建立设计与制造一体化的工业产品设计体系,改变产品的设计模式,产品设计将由仿真来驱动。由于无需担心不能制造,可通过仿真对产品进行大胆优化,产生与传统结构差异巨大的产品,对当前产品的各项指标产生跨量级的正面影响。直接的好处是:性能明显提升、全结构具有均衡的可靠性、材料可以替换至最低标准、重量和体积下降、载重量提升、保障功能性能的前提下动力要求降到最低(或者相同的动力水平下,功能性能达到最好)、成本下降,或能耗环保指标提升。同时,通过优化手段对工业产品进行重新设计后,有可能颠覆大量工业行业,实现对传统工业品的设计、工艺及相关标准体系进行改造。

在仿真驱动产品设计模式下,对工业产品进行重新设计,产生的产品大都是非标准化甚至反传统产品,没有设计标准及知识经验可参考,唯一能依赖的手段是工程仿真和实物试验。仿真能力将是确定产品功能、性能、安全与可靠性的最重要能力。在这种设计体系面前,传统的标准、规范、知识和经验都将失效甚至成为制约,所有公司和人员的设计能力站到了同一起跑线。像安世亚太这样掌握了工程仿真技术并进行了大量工业实践应用的公司则具有更强的竞争力。安世亚太将工程仿真技术、工业再设计方法与苏氏精密铸造工艺结合,建立设计与制造一体化的工业产品再设计体系。

三、工业品再设计,夯实创新基础

所谓再设计,指的是让设计回归需求本源,重新审视原有设计,以最自然的方式来探索设计的本质,效法自然。再设计包括对已知产品改良和从无到有的创造。首先,工业品再设计,是一个创新驱动的过程,通过将新工艺、新技术应用到产品的优化和改良中,使产品具有新功能、新形态、新品质,同时,通过再设计,让企业敢于对产品进行跨量级优化,甚至产生颠覆式创新。另一方面,通过不断的工业品再设计活动,可以培养企业的创新能力,是实现产品创新的一项有效手段。可以想象,如果工业品再设计方法在中国工业体系推广,将明显加快中国工业的创新进程。

因此,基于突破性的精密铸造工艺,通过不断的工业品再设计,可以提高我们的创新能力,夯实创新的基础,由量变到质变,引领我们走向正向设计。实现基于正向设计的颠覆式创新,我们可以按照以下步骤推进工业品再设计。

(1)提高产品的模块化和一体化程度。重新设计产品结构的分离面,如无特定必要,产品部件可以设计为一体化结构,无需由大量零件构成。仅此一项改变,对当前产品的性能、可靠性、重量、体积、载重、材料、动力、成本、能耗和环保等方面都会带来改观。

(2)传统工业产品的大胆优化。由于无需担心不能制造,可以对当前产品的结构形貌做大胆优化(拓扑优化),产生与传统结构差异巨大的产品。从再设计的产品案例来看,在维持原装备性能、不改变装备制造材料的前提下,再设计普遍可以降低装备质量 15%~60%。例如,与某汽车单位合作对某军用车车桥进行再设计,原来数十个零件构成的钢制车桥铸造成为一个铝制零件,重量下降了 50%;航天某院一武器系统,依靠再设计将壳体重量相对仿制对象降低了超过50%,在动力系统明显落后的情况下,该武器系统在航程、航速和精确性方面全面超越仿制对象。

(3)基于正向设计的颠覆式创新。新工艺具有“无论多复杂都能制造”的特性,我们无需考虑当前产品结构的特征,直接从需求出发,通过正向设计产生框架性和颠覆性的创新设计。超越源于创新,创新源于正向设计,正向设计依赖系统工程。安世亚太精益研发体系正是基于系统工程理论,从涉众需求出发,经过需求分解、功能分析、系统设计、物理设计、工艺设计、虚拟制造和虚拟试验等设计过程,形成的正向设计体系,并据此体系开发了大型工业软件,形成数字化研发平台。

四、结语

工程仿真结合苏氏精密铸造体系,可以形成工业再设计体系,精益研发结合苏氏精密铸造将可以形成创新性正向研制体系。在基于突破性工艺的再设计和正向设计面前,国外优势企业在产品设计上的积淀和经验在一定程度上失效,使得我们与之差距缩小。突破性工艺带来的新机遇,结合创新性正向研制体系,使得中国工业有机会在某些重点工业产品领域在世界范围内实现弯道超车。