仿形粗车循环加工指令G73参数研究与确定

孙克锐

(浙江同济科技职业学院,杭州 311231)

仿形粗车循环加工指令G73参数研究与确定

孙克锐

(浙江同济科技职业学院,杭州 311231)

针对许多教材和文献对仿形粗车循环加工指令G73参数选取介绍不详细的问题,本文分析了G73指令轨迹、参数的含义及选择方法,得出参数间的数值关系,给出退刀撞刀判定条件,方便编程人员分析和解决实际难题,并通过加工案例和轨迹模拟,验证结论。

G73 仿形粗车循环指令 参数确定 数值关系

引言

仿形粗车循环指令G73是数控车削固定循环重要指令之一,其指令轨迹是按工件形状偏移一定距离逐渐逼近最终形状,完成加工,适合铸造、锻造毛坯或已粗车成形的工件[1]。但现行教材和许多文献基本上只介绍轨迹形状、指令格式和参数含义,并未详细说明各参数间的关系及如何推导。对于G73指令,如果参数选取不当,加工过程中会出现空刀或过切现象,降低加工效率,影响刀具寿命,甚至损坏工件[2-4]。本文通过分析G73的加工轨迹,借助数学解析方法详细分析了各参数关系并给出计算公式,在此基础上还研究了退刀撞刀判定条件,指导编程人员快速、合理确定G73指令参数,并通过实际案例验证了结论。

1 G73指令格式及参数含义

FANUC数控系统G73指令形式如下,

G73 U(△i) W(△k) R(d);

G73 P(ns) Q(nf) U(△u) W(△w) F(f) S(s) T(t);

参数:△i为X轴方向总退刀量距离和方向(半径指定);△k为Z轴方向总退刀量距离和方向;d为重复加工次数;ns为精加工程序第一个程序段的顺序号;nf为精加工程序最后程序段的顺序号;△u为X方向精加工余量和方向(直径指定);△w为Z轴方向精加工余量和方向;f,s,t辅助功能代码,分别代表粗加工进给速度、主轴转速和刀具号。

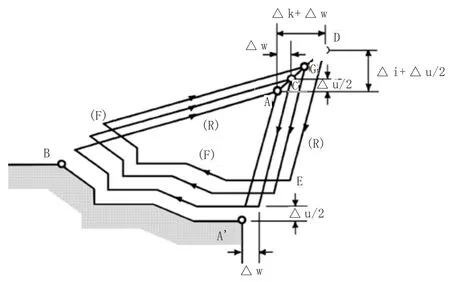

G73指令轨迹如图1所示,刀具从循环起始A,快速退刀至D点(X向退刀量为△u/2+△i,Z向退刀量△w+△k);再快速进刀至E点(E点坐标值由A′点坐标、精加工余量、退刀量△i和△k确定);沿工件轮廓形状偏移一定距离切削进给至F点;再快速返回G点,开始第二轮切削循环,经过多次分层切削至循环结束,再快速退回到循环起点A。

图1 G73指令轨迹

G73走刀轨迹都是沿精加工轨迹偏移一定距离加工的,最终逼近精加工轨迹。

2 G73指令参数选取不当引起的问题

当选择G73指令参数△i、△k、△u、△w、d不合理时,会产生多次空刀或过切现象。当加工循环起始点选取不当,则会产生扎刀、退刀撞刀或退刀行程过长等问题。

3 G73指令参数关系及确定方法

为方便讨论,引入以下概念和代号,工件直径X工件,工件最小直径X工件min,毛坯直径X毛坯,加工循环起始点A(Xa,Za),退刀点Xt,首次吃刀深度ap1,首刀切削后,每次切削深度ap2。Z向粗加工余量△k对加工意义不大,假定为零。

3.1 X向退刀量U确定

首次切削能否切到工件,取决于首次切削加工轨迹与毛坯的位置关系,用刀具距离工件中心的X方向的距离(直径值)表示切削加工轨迹。首次进刀位置与退刀量U、精加工余量△u、工件尺寸有关。根据实践经验,首次切削加工轨迹X1=X工件+2×U+△u,其最小处直径X1min=X工件min+2×U+△u。

(1)首次吃刀深度ap1。根据G73指令轨迹特点,对棒料毛坯,首次切削最大切深位于工件最小直径处。假设X向理论退刀量U理论=(X毛坯-X工件min)/2,则公式(1)

由公式(1)可知:①ap1<0,即U>U理论-△u/2,首刀空切,如外圆车削,通常△u≈0.2~0.5mm,即实际退刀量U选取大于或等于理论退刀量U理论,首刀必空切;②ap1=0,即U=U理论-△u/2,首刀为空切与非空切临界状态;③ap1>0,即U<U理论-△u/2,首刀不空切。

首次吃刀深度ap1可根据工件材料、刀具、进给量、切削速度选取,再根据U理论、△u即可确定U。

(2)首刀切削后,每次切削深度ap2。G73指令重复加工次数为d,则首刀切削后,每次切削深度推导如下:

从公式(2)可看出,ap2与退刀量U成正比,与重复加工次数d成反比。

3.2 重复加工次数d确定

重复加工次数会影响首次切削后的切削深度ap2,根据公式(2)可得:

ap2可根据工件材料、刀具、进给量等相关因素确定,由于U已确定,故可确定d。

3.3 空刀次数n确定

第i次切削是否空刀可通过切削加工轨迹与毛坯位置比较获得,第i次切削轨迹,

则第i刀空刀判定公式:

显然,第一刀非空刀时,即ap1≥0,则后续走刀也不会空刀。

假定第n次走刀为空刀与非空刀临界状态,即an=0,由ap1+(n-1)ap2=0得:

表明第一刀空刀时,ap1越大、ap2越小,则n越大。

3.4 退刀撞刀判定

G73仿形粗车循环指令加工前需指定循环起始点,此点也是退刀参照点。若选取不当,退刀时会撞刀。为避免撞刀,循环起始点一般选在毛坯之外,兼顾效率该点靠近毛坯。

退刀点确定方法类似进刀点确定方法,假定Z向退刀量△k为零,循环起始点A(Xa,Za),以X向退刀为例。

(1)X向首次退刀点。根据文献资料,首次退刀点:

公式(6)表明,首次退刀位置与Xa、U和△u有关。(2)首次退刀后,每次退刀点。根据对实际操作过程中数据分析,第i次退刀点:

(3)退刀撞刀判定条件。切削加工过程中,退刀是否会撞刀,可通过切削加工轨迹与退刀位置比较获得,当X(i+1)t<Ximax,退刀时刀具存在过切到最大已加工表面风险,代入公式X(i+1)t=X1t-2×i×ap2=Xa+2×U+△u-2×i×ap2得:Ximax=X1max-2×(i-1)×ap2=X工件max+2×U+△u-2×(i-1)×ap2,化简得:

公式(8)即为退刀时可能撞刀的判定条件,表明循环起始点选取过小可能会产生退刀撞刀,但Xa未必一定要大于工件毛坯直径。当然为避免进刀撞刀,Za须在毛坯之外。

4 应用举例

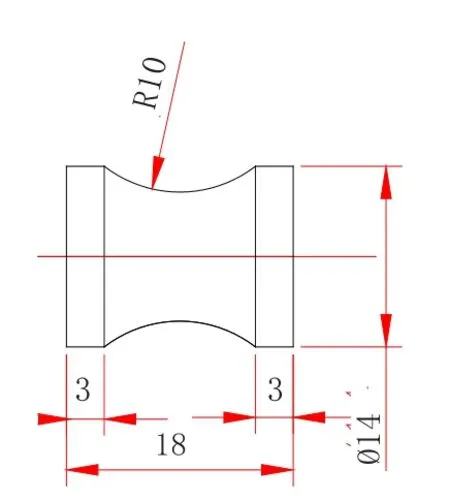

在广数系统980-TD加工如图2的工件,毛坯φ20mm,材料YL12。

4.1 零件分析

图2 G73应用举例

该工件中间内凹,适合用G73指令加工,工件坐标系建立在工件右端面中心点,一次装夹完成工件外形加工,最后切断。

4.2 主要参数选取、计算

如图2,工件内凹处直径最小,即为最大余量切除处。U理论=(X毛坯-X工件min)/2=(20-10)/2=5mm,假定U=U理论=5mm,d=5,△u=0.5mm,循环起始点Xa=22,Za=2。

(1)首次吃刀深度ap1。ap1=U理论-U-△u/2=-0.5/2= -0.25mm<0,表明首刀空切。

(2)首刀切削后,每次切削深度ap2。ap2=U/(d-1)=5/(5-1)=1.25mm。

(3)空刀次数n。n=1-ap1/ap2=1+0.25/1.25=1.2<2,表明只有首刀空切。

(4)退刀撞刀判定。判定公式Xa<X工件max+2× ap2,循环起始点Xa=22>14+2×1.25=16.5,退刀不会撞刀。

4.3 加工程序编制

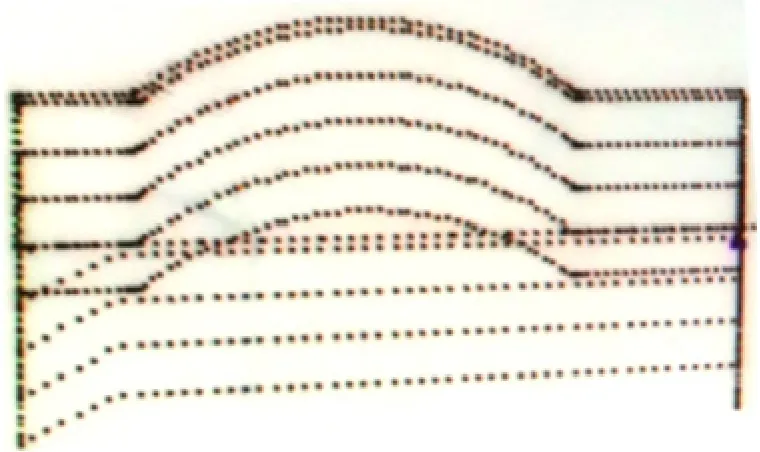

4.4 轨迹模拟

图3为模拟刀具加工运行轨迹,进刀、退刀位置与分析计算一致。

图3 模拟刀具运行轨迹

5 结语

采用仿形粗车循环指令G73编程时,要了解指令加工轨迹,掌握退刀量、重复加工次数与首刀切深、首刀后每次切削深度之间的关系,结合毛坯尺寸、种类和材料、工件尺寸、刀具,合理选择切削参数,避免首刀空切或过切,合理选择循环起始点,避免撞刀,提高生产效率。

[1]关雄飞.数控加工工艺与编程[M].北京:机械工业出版社,2014.

[2]李福运.封闭切削循环指令G73的应用与研究[J].南方金属,2013,(6):52-54.

[3]郭风泉.FANUC 数控系统车床G73功能参数选择[J].价值工程,2014,(24):61-62.

[4]李东君.关于数控教材中G73封闭粗车循环指令分析与应用[J].机床与液压,2011,(22):30-36.

Parameter Research and Determination of the Profiling Rough Cutting Circular Instruction G73

SUN Kerui

(Zhejiang Tongji Vocational College of Science and Technology, Hangzhou 311231)

In many textbooks and documents,the parameter selection methods of the profiling rough cutting circular instruction G73 are not detailedly introduced. The path, parameter meanings and selection method of G73 command are a nalysed and the numerical relation between parameters is obtained in the article. T he criteria of tool collision in retracting is given. It is of guiding s ignificance for programmer solving some complicated problems in us e. Meanwhile, the analysis is made with concrete product processing. The correctness of the analysis result is proved by track simulation.

G73, profiling rough cutting circular instruction, parameter determination, numerical relation