天然气长输管道工程焊接工艺评定标准对比及选用

程 茂

(浙江省特种设备检验研究院 杭州 310020)

天然气长输管道工程焊接工艺评定标准对比及选用

程 茂

(浙江省特种设备检验研究院 杭州 310020)

对现有的长输管道焊接工艺评定进行了对比分析,认为SY/T 4103《钢质管道焊接及验收》中的焊接工艺评定不能完全适用于长输管道工程,采用NB/T 47014《承压设备焊接工艺评定》能够较好地满足线路施工也同时能满足场站工艺管道施工的需求。

长输管道 焊接工艺评定

焊接工艺评定是指为验证所拟定的焊件焊接工艺的正确性而进行试验和对结果的评价[1],最终目的是使设备的焊接接头质量获得可靠保证,但目前国内各行业设计标准多、焊评标准多,在不同的行业施工时,需要按照不同的标准重新制作焊接工艺评定,特别是当焊接材料种类多,焊接方法不同时会导致焊评工作量较大,而且相当一部分属于重复劳动,容易浪费或者出现漏评,使焊接质量失去控制。为了做到焊评能够覆盖所有的焊接工艺,既要熟悉标准,掌握标准中如各种变数、验证试验的方法及其合格标准,又要根据实际焊接情况找出对焊缝使用性能明显影响的重要因素。

焊接工艺评定如何能够正确完整且准确地验证拟定的焊接工艺是否合理、焊接工艺中各个因素的变化是否对焊接质量有影响,这点尤为重要。目前国内焊评标准较多,不同行业有不同体系的标准。标准要求很多不尽相同,也有很多重复,本文就天然气长输管道施工中不同的焊接工艺评定标准进行对比,通过比对分析,对合理、科学的选用焊接工艺评定标准值进行探讨。

1 目前天然气长输管道设计、施工标准的规定

1)天然气长输管道设计标准GB 50251—2003《输气管道设计规范》中10.1.3规定焊接工艺评定应符合GB 50236《现场设备、工业管道焊接工程施工及验收规范》,现行有效版本为GB 50236—2011,该标准适用于工业金属管道焊接工程。该版本规定焊评按照NB/T 47014—2011《承压设备焊接工艺评定》进行。

2)GB 50369—2014《油气长输管道工程施工及验收规范》中10.1.2规定:焊接工艺评定应符合现行行业标准SY/T 4103—2006《钢制管道焊接及验收》的有关规定,其标准前身SY 0401—98和GB 50369—2006也是一直规定采用《钢制管道焊接及验收》SY/T 4103作为焊接工艺评定的标准。

3)GB 50540—2009《石油天然气站内工艺管道工程施工规范》中7.1.4规定:工艺管道焊接中对所使用的任何钢种、焊接材料和焊接方法都应进行焊接工艺评定。异种钢、不锈钢管道焊接工艺评定应符合现行国家标准GB 50236《现场设备、工业管道焊接工程施工及验收规范》的规定,其余钢种焊接工艺评定应符合现行行业标准SY/T 4103《钢质管道焊接及验收》的有关规定。并根据合格的焊接工艺评定编制焊接作业指导书。

4)SY/T 4203—2007《石油天然气建设工程施工质量验收规范 站内工艺管道工程》中规定:

“8.1.7在管道焊接生产中,对于任何初次使用的钢种、焊接材料和焊接方法都应进行焊接工艺试验和评定。焊接工艺试验和评定应符合SY/T 4103的规定。

8.1.8 安装单位已有的焊接工艺评定结果在新建工程上使用时,需要进一步确认。当其中任何一要素与实际情况不符时,依据SY/T 4103的要求,确定是否重新进行焊接工艺评定。

8.1.9 根据合格的焊接工艺评定报告编制焊接工艺规程。”

以上可以看出在一个天然气长输管道工程中,设计和施工依据的焊接工艺评定就不同,特别是线路工程设计规定采用NB/T 47014,而施工规范采用SY/ T 4103,对于站场工艺管线,规定也不相同,这就使得在工程执行过程中出现了困惑。

2 几种焊接工艺评定特点

从上述规范中可以看出涉及到的焊接工艺评定标准主要有:

1)NB/T 47014—2011《承压设备焊接工艺评定》规定:适用于承压设备(锅炉、容器、压力管道)的对接焊缝和角焊缝的焊接工艺评定,参照美国ASME第Ⅸ卷《焊接和钎焊评定标准》编写,ASME标准历史悠久,不断完善,严谨完善具有的较高权威性,得到了世界上多国的认可,国内有很多焊接工艺评定参照ASME标准编写。

GB 50236—2011《现场设备、工业管道焊接工程施工及验收规范》适用于工业金属管道焊接工程。该版本规定焊评按照NB/T 47014进行。

2)SY/T 4103—2006《钢制管道焊接及验收》是按照美国石油协会API Std 1104—1999《管道及有关设施的焊接》转化而成的,适用于使用碳钢钢管、低合金钢钢管及其管件,输送原油、成品油及气体燃料等介质的长输管道、压气站管网和泵站管网的安装焊接[2],在长输管道行业应用较为广泛。

3)SY/T 0452—2012《石油天然气金属管道焊接工艺评定》适用于陆上石油天然气建设中金属管道的焊接工艺评定;该标准是综合了ASME、API Std1104等标准,考虑了各种不同金属管道材料的焊接工艺评定特点而编制的,在很多条款方面与NB/T 47014一致[3]。

3 焊接工艺评定标准的差异及特点分析

目前这三种标准基本上可以分为两类,一类是以美国API 1104 为基础的SY/T 4103—2006《钢制管道焊接及验收》为代表,实用为主,仅包括管道常用材料和焊接方法,验证评价等手段要求简单,但对很多问题都未做详细的规定,执行起来自由度较大。

另一类是以NB/T 47014《承压设备焊接工艺评定》为代表的标准,它们尽可能地包括了各种焊接方法、材料和各种变数,尽可能详细地规定了各种情况下使用标准的方法,可操作性强,但对破坏性试验要求也较为严格。

3.1 焊接工艺评定通用规则比较(见表1)

表1 三种标准通用焊接工艺评定因素比较[1-3]

从通用因素的对比可以看出,三个标准都对五个通用因素进行了规定,但NB/T 47014和SY/T 0452标准钢种多,规定详细具体;SY/T 4103规定简单,没有对熔敷金属的厚度范围进行规定,但在其标准中规定了每个组别应选用该组最高屈服强度的材料进行,大于等于448MPa的碳钢和低合金钢需要单独进行评定。

3.2 不同的焊接方法专用焊接工艺评定因素比较

目前长输管道施工中主要用到的是SMAW、FCAW、GTAW三种焊接方法(SMAW——Shielded Metal Arc Welding手工电弧焊;FCAW-Fluxedcored arc Welding 药芯焊丝电弧焊(多用于长输管道下向焊);GTAW——Gas Tungsten Arc Welding钨极惰性气体保护焊),现把三种不同的焊接方法各自做一对比,见表2~表4。

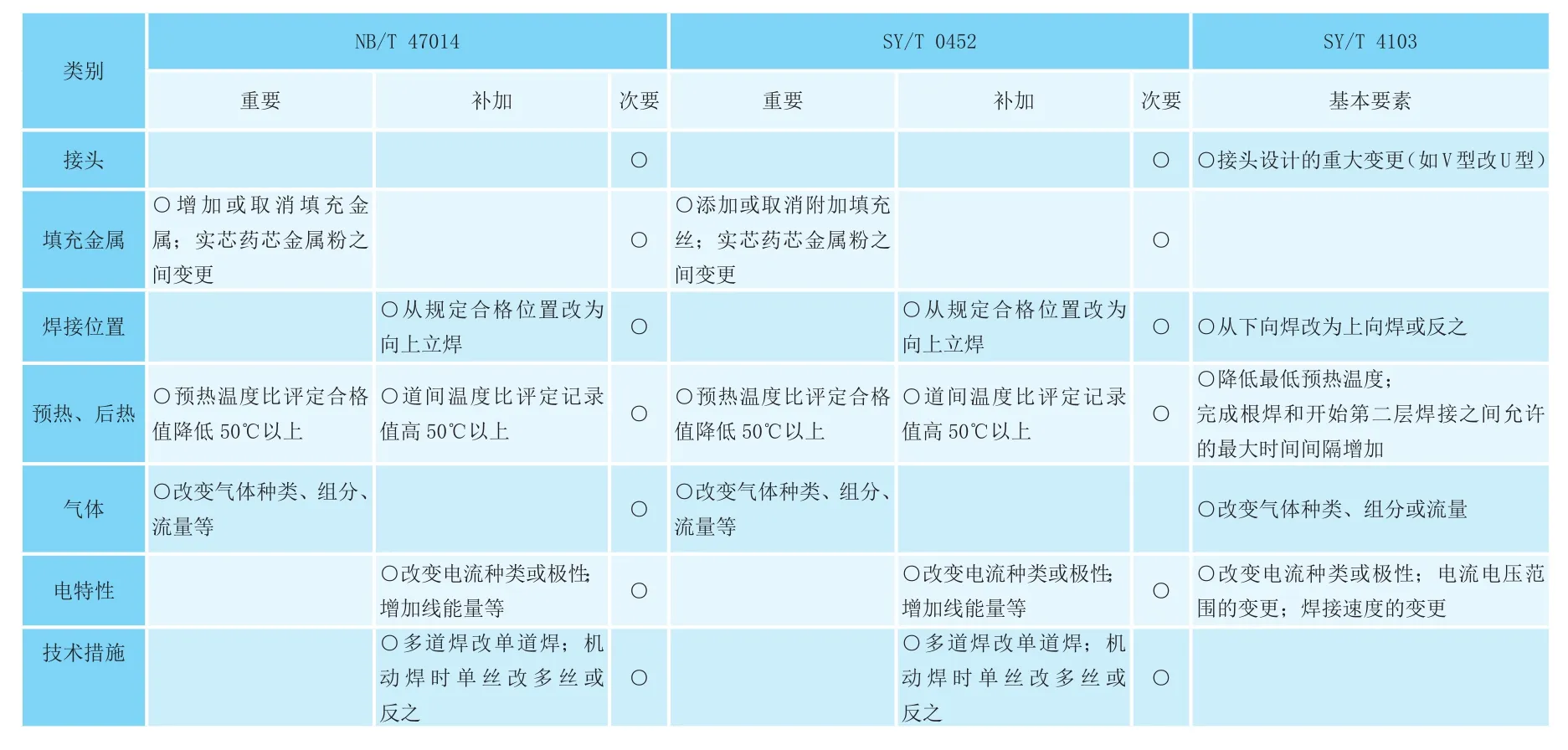

表2 SMAW焊接方法专用焊接工艺评定因素比较[1-3]

表2是与SMAW焊接方法相关的焊接工艺评定专用因素,其中的焊接工艺评定因素分为重要因素、补加因素和次要因素。重要因素指影响焊接接头抗拉强度和弯曲性能的焊接工艺因素。补加因素指影响焊接接头冲击韧性的焊接工艺因素; 次要因素指对要求测定的性能无明显影响的焊接工艺因素[1]。SY/T 4103中的基本要素相当于重要因素。从表2中分析可以看出NB/T 47014、SY/T 0452在专用评定因素是一致的,和SY/T 4103有着较大的区别,如接头形式(坡口形式),在SY/T 4103中没有对填充金属直径、技术措施进行规定。

表3 FCAW焊接方法专用焊接工艺评定因素比较[1-3]

从表3中分析可以看出NB/T 47014、SY/T 0452在专用评定因素是一致的, 和SY/T 4103 有着较大的区别,如接头形式( 坡口形式) , 在SY/T 4103 中还对药芯实芯焊丝的改变、短路熔滴过渡等未做规定。

表4 GTAW焊接方法专用焊接工艺评定因素比较[1-3]

从表4中分析可以看出NB/T 47014、SY/T 0452在专用评定因素是一致的,和SY/T 4103有着较大的区别,如接头形式( 坡口形式) , 在SY/T 4103中还未对药芯实芯焊丝的改变做规定。

3.3 三种标准焊接工艺评定试件检验项目和要求对比

表 5 焊接工艺评定试件检验

从表5分析可以看出,除了NB/T 47014允许板状试件外,其他标准都规定必须采用管状试件,这样更能真实地反应实际焊接情况;三个标准都规定要进行拉伸、弯曲试验,拉伸验证的是抗拉强度,弯曲验证的是焊缝的变形能力。弯曲试验的目的是检验焊接接头的塑性与致密性, 其有一些小缺陷,目视和无损检测不一定检测的出, 但当弯曲后缺陷延伸到一定长度后,缺陷变形扩展则可明显看出。

压头直径D与试件厚度S的比例对弯曲的结果有直接影响,当D=4S时,弯曲试验最为合理和严格[4]。NB/T 47014和SY/T 0452均采用该压头直径的规定。

但SY/T 4103弯曲试验采用特殊的U型模具和压头进行试验,压头直径90mm,如采用14mm的X70级管线进行弯曲试验,其焊缝处的延伸率仅为13.5%,显然达不到评判材料塑性好坏的标准。

其次,三个标准在对试件韧性的评价上区别比较大,冲击韧性是反映金属材料对外来冲击载荷导致脆性破环的抵抗能力,材料及其热处理状态、试样及其缺口的形状尺寸、材料的缺陷、金相组织(包括夹杂物、晶粒粗大、成分偏析、材料回火脆性)对其冲击韧性的影响都很大,对于长输管线材料,随着X90、X100高强度钢级的应用,这个风险是必须要考虑的。

目前主要有落锤和摆锤冲击两种方法来评判冲击韧性,落锤试验(又称为刻槽锤断)是测试管线钢材料韧性的一种方法,试验目的主要是建立断口形貌与温度的关系,从而确定管线钢材料的韧脆转变温度,以保证管线工作温度区内有足够的韧性储备,不会发生脆性断裂事故。该试验方法获得的结果与管道爆破试验结果较为一致, 因此被广泛应用在钢管的制造过程中对钢材的韧性评价,也是钢管制造标准GB/T 9711的质量验收指标之一。其主要通过端口剪切面积的测定来反映韧性的好坏[6]。

摆锤冲击一般常用摆锤冲击带缺口试样来测定材料抵抗冲击载荷的能力,即测定冲击试样被折断而消耗的冲击功Ak,单位为焦耳(J)来反映韧性的好坏[6]。

从标准的规定而言,SY/T 0452要求最高,不仅要做V型缺口冲击试验而且还要做刻槽锤断试验,但对于SY/T 0452和SY/T 4103中的刻槽锤断试验,其主要目的是检验焊缝的断面缺陷,另一方面可以检验纤维素焊条焊接时焊缝中氢气孔积聚的程度(焊缝的鱼眼缺陷),是通过断面缺陷情况来评价的,不能真实地反应焊缝及热影响区的韧性,且刻槽采用切割或钢锯刻槽,缺口形态对冲击影响较大,容易出现较大偏差。

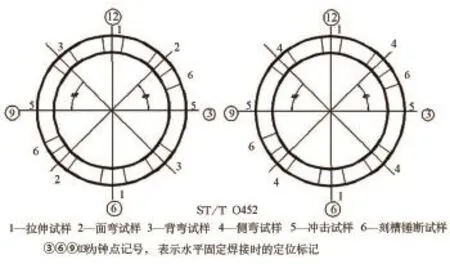

3.4 试样取样部位比较

试件选取的部位对试件力学性能试验的结果也有很大的影响,往往会影响到试验的结果。图1~图3是三个标准中试件取样的部位。

图1 标准件取样部位

图2 标准件取样部位

图3 标准件取样部位

从图1~图3中分析可以得出,NB/T 47014和SY/T 0452在取样位置和种类上一致,SY/T 0452还在2点、8点钟附近增加了刻槽锤断试样。

但SY/T 4103试件的取样位置在2、5、8、10点位置,没有选取3点、6点、9点12点的位置,这几个位置恰好又是管道下向焊时最容易出现问题的地方,12点是整条焊缝的起点位置,3点和9点是下向焊时速度最快,而6点位置较难焊接,焊接参数在此变化较大,是最容易出现焊接缺陷和成形缺陷的位置。标准也规定了业主同意可以旋转取样位置,这样可以更加严格一些,但需要业主对标准理解掌握较好且对质量有较高的要求。

4 焊接工艺评定的使用

NB/T 47014规定焊接工艺评定应在本单位进行,由本单位操作技能熟练的焊工使用本单位的设备焊接试件。

SY/T 4103中没有明确的规定,但从标准的理解上看应当是承担工程建设的施工单位进行焊接工艺评定,这一点和NB/T 41014是一致的,即焊接工艺评定只能是本单位使用。

SY/T 0452中规定,同一管道工程施工时,压力管道施工资质相同的各单位之间,可以相互利用按照本标准评定合格的焊接工艺评定作为编制焊接工艺规程的依据,但事先应经评定单位的授权许可,并经本单位质量保证工程师的批准[3]。

从标准的规定而言,显然SY/T 0452更为灵活,对于一个管道工程可能有几家施工单位,但由于天然气长输管道焊接技术相对成熟固定,设备、焊材也较为固定,因此由一家单位制作焊评,各个单位根据焊评编制焊接工艺卡,可以极大的减少焊评的费用和时间,这几年在不少工程中都采用了这种模式,结果也较为满意。

5 结论

通过对长输管道三个主要焊接工艺评定标准的对比分析,得出了以下建议:

1)三个焊接工艺评定标准比较,NB/T 47014焊接工艺评定因素最为全面,SY/T 0452基本与NB/ T 47014一致,但在一些细节方面略有不同,SY/T 4103标准相对比较简单,未做规定的地方较多。

2)冲击韧性是长输管道工程中必须要保证的重要性能,必须要保证, SY/T 4103落锤冲击试验规定不够具体,容易出现偏差,不能真实反应冲击韧性,因此不适宜用于对冲击试验要求较高的长输管道焊接工艺评定;

3)从焊接工艺评定试件取样、试样的试验方法和试样合格指标分析,NB/T 47014和SY/T 0452要求基本一致,但SY/T 4103在弯曲和冲击上要求较低。

4)从标准的应用上看,SY/T 0452允许施工单位互相共享,可以极大的节约成本;因此随着技术的进步,新型高强度管材、新型焊接工艺方法、新焊接材料类别的应用,有相当实力的施工和建设单位可以进行深入细致的焊接工作研究;编制焊接工艺评定,成熟一个应用推广一个,避免了各个单位重复的验证。

5)从法规的符合性角度出发,建议施工单位按照NB/T 47014要求并采用管状试样并附加SY/T 4103的要求进行焊接工艺评定,同时满足两个标准的要求,即便在今后焊评标准统一后,转换为NB/T 47014也非常方便。既能够满足线路施工的需要也可以满足场站工艺管道施工的需要。

[1] NB/T 47014—2011 承压设备焊接工艺评定[S].

[2] SY/T 4103—2006 钢制管道焊接及验收[S].

[3] SY/T 0452—2012 石油天然气金属管道焊接工艺评定[S].

[4] 房务农.承压设备焊接工艺评定重点问题研讨[J].压力容器,2010,3:46-51.

[5] 戈兆文,郑钧,许卫荣.长输管道焊接工艺评定标准分析及建议[J]. 压力容器,2010,8:2-5.

[6] 蔺卫平,李娜,王亚龙,等.落锤撕裂试验与大能量摆锤冲击试验的对比与分析[J].压力容器,2014,2(37):45-46.

Comparison and Selection of Welding Procedure Qualification Standard for Long Distance Gas Transmission Pipeline

Cheng Mao

(Zhejiang Provincial Special Equipment Inspect and Research Institute HangZhou 310020)

With analysis of welding procedure qualification standard for long distance gas transmission pipeline, it is found that SY/T 4103 is unsuitable for the long distance gas transmission pipeline, and it is considered that the NB/T 47014 is not only conform to gas transmission pipeline engineering but also to process line.

Long distance gas transmission pipeline Welding procedure qualification

X933.4

B

1673-257X(2015)09-0031-07

10.3969/j.issn.1673-257X.2015.09.007

程茂(1972~),男,本科,所长,高级工程师,从事特种设备监督检验工作。

2015-05-04)