S30408不锈钢活性焊接工艺评定及耐腐蚀性能研究

王 玉张岭海李晓玲王 鹏

(1.沈阳特种设备检测研究院 沈阳 110035)

(2.沈阳鼓风机集团压力容器有限公司 沈阳 110869)

S30408不锈钢活性焊接工艺评定及耐腐蚀性能研究

王 玉1张岭海2李晓玲1王 鹏2

(1.沈阳特种设备检测研究院 沈阳 110035)

(2.沈阳鼓风机集团压力容器有限公司 沈阳 110869)

针对采用活性焊接新技术获得的S30408不锈钢板焊接接头,进行了成型、力学性能和晶间腐蚀性能检测与试验。结果表明,活性焊接熔深明显增加,正反(背)面成型良好,工艺简单;接头的强度、塑性及硬度满足使用要求;晶间腐蚀后焊缝区铁素体平均含量达到10.8%,具有优越耐蚀性能。

活性焊接 力学性能 晶间腐蚀

活性焊接是基于传统氩弧焊技术发展的一种新兴焊接技术,即通过在焊件表面涂覆一种活性剂,实现电弧收缩、熔深增加,进而提高焊接效率。具有操作简单,无需专用设备、减小焊接变形等优势,经济效益明显,应用前景广阔。

目前活性焊接研究方向主要集中在活性剂熔深增加机理的研究、不同材料活性剂配方的研制等方面[1-5]。我国学者已在碳钢、不锈钢、钛合金及镍基合金等材料的活性焊技术领域取得一定成就[6,7],但在压力容器等承压设备焊接领域应用研究方面的资料还尚未多见,不锈钢活性焊接工艺仍需进一步优化,接头耐蚀性能等方面的基础数据还需进一步积累。

本文选取S30408(δ6mm)试件,按NB/T 47014—2011《承压设备焊接工艺评定》规则进行活性焊接工艺评定,并对焊接接头的耐腐蚀性能进行试验,为活性焊接技术在压力容器等承压设备焊接领域的应用提供试验依据。

1 试验材料

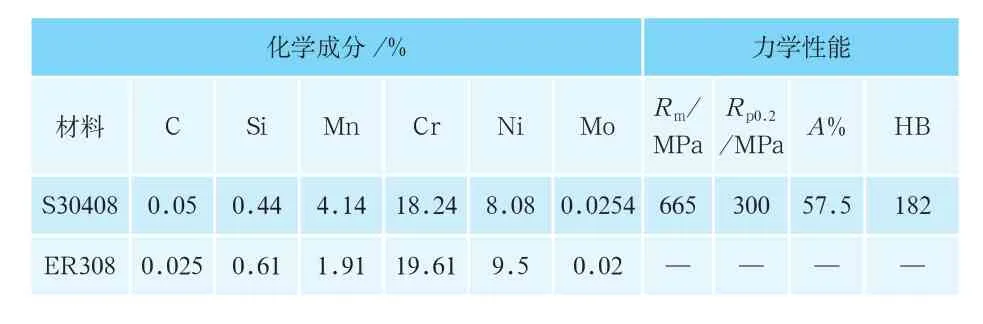

试验母材选用6mm厚的S30408钢板,ER308(φ3.2mm)焊丝,分别符合GB 24511—2009《承压设备用不锈钢板及钢带》和NB/T 47018—2011《承压设备用焊接材料订货技术条件》技术要求。母材及焊材化学成分及力学性能见表1。

表1 S30408及ER308的化学成分、力学性能

2 焊接性试验

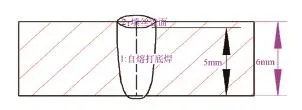

焊接前将试件坡口两侧清理干净,均匀涂抹约10mm宽的活性剂层,活性剂型号FS-L07,待活性剂干后(约3min),采用手工TIG方法焊接。焊接工艺如下:组对间隙0mm,不开坡口,采用底层自熔,面层盖面焊的多层焊工艺(总计焊接两层),电流150A,电压9~12V,焊接速度10~11cm/min,层间温度120℃;接头形式如图1所示。

图1 焊接接头形式示意图

3 无损检测

试件焊接完成后采用XXQ-225型X射线探伤仪对焊缝内部质量进行射线检测,未发现裂纹、气孔、夹杂等缺陷,结果符合JB/T 4730.2—2005质量要求。

4 成型检测

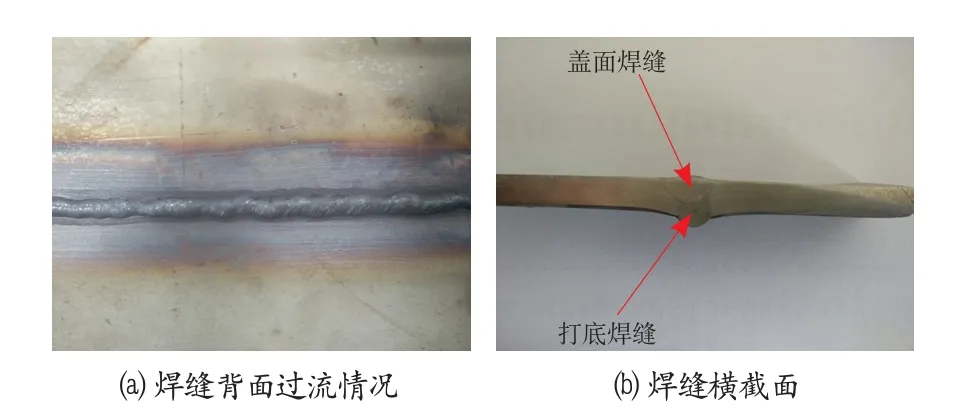

对焊接后的试件进行宏观成型及截面检测,腐蚀试剂王水。结果见图2。

图2 焊缝外观图

由图2可见,焊缝背面过流充分,焊缝成型良好。焊缝宽度较常规TIG焊明显变窄,这主要是由活性焊接过程中熔池表面张力梯度发生改变引起的[8]。焊缝背面余高1mm,表面无咬边、气孔等缺陷存在;外观质量检测合格。

5 力学性能检测

5.1 拉伸、弯曲试验

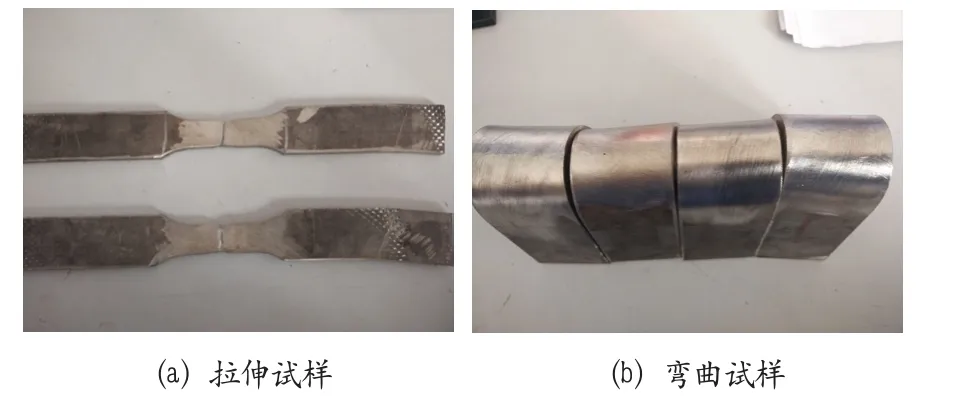

对焊接接头进行强度及塑性检验,拉伸及弯曲试样见图3。

图3 焊接接头拉伸及弯曲试样

经检验,试样塑断于焊缝区,抗拉强度分别为630MPa和605MPa,接头强度高于母材强度,且屈强比适中,满足接头对强度的要求;弯曲试样完好无裂纹,满足接头对塑性的要求。拉伸及弯曲检验结果符合NB/T 47014—2011的要求。

由于焊接接头是由焊缝区、熔合区及热影响区组成的不均匀体,各区的组织、强度、塑性等差别较大,试样在弯曲时这三区域中的强度低者首先发生塑性变形,随着弯曲角度的增大,不同区域的强度、塑性差别导致变形不能协调而发生开裂。试样在弯曲后仍具有优良的塑性,表明焊接接头内部无超标缺陷,三区“比较塑性”搭配良好,焊接材料及焊接热输入选择合理,活性焊接工艺满足接头实际性能要求。

5.2 显微硬度测定

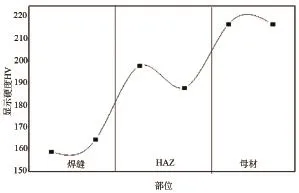

硬度是评价材料抵抗局部变形、压痕等能力大小的重要指标。焊接接头的显微硬度常作为初步评定钢材焊接性好坏以及选择合适的焊接参数的方法之一,硬度又与强度、塑性、裂纹敏感性密切相关,间接表征了接头区域的显微组织的变化,因此研究焊接接头的显微硬度有重要的意义。对试件焊接接头区域进行硬度检测,结果如图4所示:

图4 焊接接头显微硬度分布

由图4可见,接头的焊缝区硬度最低,热影响硬度较高,但两者均低于母材硬度;其主要原因分析如下:焊缝区为铸态组织,受焊接热输入影响,组织发生粗化,显微硬度降低;热影响区由于受多重焊接热循环影响,组织变化较为复杂,显微硬度较焊缝有所提高[9-10];母材没有受焊接热循环影响,硬度值最高[11]。

6 晶间腐蚀试验

按照GB/T 4334—2008《不锈钢硫酸-硫酸铜腐蚀试验方法》E法进行试验。试样规格80mm×20mm×4mm,数量2个,试样打磨光亮,表面粗糙度不大于0.8μm;试验溶液硫酸-硫酸铜溶液。试样经在腐蚀液中连续加热,保持微沸状态16h。试验后对试样清洗、干燥后弯曲,弯曲角度180°。结果如图5所示:

图5 晶间腐蚀试样形貌

试样弯曲后仍具有良好的塑性,表面状态完好无裂纹,晶间腐蚀试验合格。表明通过选择合理的焊材控制焊缝金属的化学成分以及选择合理的焊接工艺能够充分保证活性焊接头的抗晶间腐蚀性能。

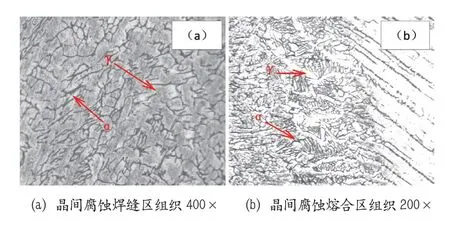

对晶间腐蚀后的试样焊缝部位进行抛光、腐蚀,检测焊缝区的金相组织,见图6。

图6 晶间腐蚀试验后的试样金相组织

焊缝区组织特征为奥氏体+铁素体,晶界没有出现呈网状分布的腐蚀沟,晶粒大小较为均匀,铁素体组织呈游离态分布;熔合区晶界无腐蚀沟,铁素体被显现;经检测,晶间腐蚀后的焊缝区铁素体平均含量为10.8%。满足接头耐蚀性能所必须的4%~12%铁素体含量要求。

适宜的铁素体含量对焊缝的抗腐蚀性能有两方面影响:一方面铁素体可以防止贫铬层在奥氏体晶粒间形成腐蚀的集中通道,同时铁素体富含的铬元素对于抑制贫铬层的形成有重要作用,从而提高焊缝的抗晶间腐蚀能力;

另一方面,过多的铁素体含量不仅会促使σ等硬脆相的形成,而且能够与奥氏体由于电极电位不同构成微电池,使铁素体(阳极)优先腐蚀,点蚀倾向增加,破坏了焊缝金属的连续性[12],会大大降低抗晶间腐蚀能力。因此,本工艺条件下活性焊缝的铁素体含量能够保证焊接接头的耐晶间腐蚀性能。

7 结论

基于以上分析和试验,S30408(δ6mm)活性焊工艺条件下接头性能总结如下:

1)活性焊接不需开坡口,焊接两次完成,工艺简单,正反(背)面成型良好;

2)焊接接头的强度、塑性及硬度满足性能要求,具有综合力学性能;

3)接头晶间腐蚀后焊缝区铁素体平均含量达到10.8%,具有优越耐蚀性能。

[1] 张瑞华,樊丁,尹燕. 不锈钢A-TIG焊的活性剂研制[J]. 甘肃工业大学学报,2002,28(1):7-9.

[2] 周泽杰,黄志超,曹高浩. 3003铝合金A-TIG焊表面活性剂实验[J]. 华东交通大学学报,2012,29(1):20-23.

[3] 黄勇,樊丁. SiO2增加铝合金交流A-TIG焊熔深的机理[J]. 焊接学报,2008,29(1):45-49+115.

[4] 马壮,周鹏,田琳,等. A-TIG增加熔深机理研究现状[J]. 热加工工艺,2012,41(21):177-181.

[5] 魏艳红,徐艳利,孙燕洁,等. A-TIG焊接熔深增加机理[J]. 焊接学报,2009,30(2):37-40+154-155.

[6] 林三宝,杨春利,刘凤尧,等. 不锈钢TIG焊活性剂对焊缝性能的影响[J]. 哈尔滨工业大学学报,2002,34(3):308-311.

[7] 赵明慧,董怀雨,李于朋等. 奥氏体不锈钢A-TIG焊接工艺研究[J]. 汽车工艺与材料,2013,(12):11-15+19.

[8] 王丽,梁文武,郑崇林,等. 304不锈钢A-TIG焊的试验研究[J]. 机械研究与应用,2010,(5):62-63.

[9] 尹士科. 焊接材料及接头组织性能[M]. 北京:化学工业出版社,2011:325-328.

[10] 张义平. 1Cr18Ni9Ti晶间腐蚀及热处理工艺研究[J]. 煤矿机械,2006,27(7):119-121.

[11] 王卫玲,张立武,胡世民,等. A-TIG焊接技术在奥氏体不锈钢焊接中的应用研究[J]. 固体火箭技术,2003,26(2):49-52.

[12] 黄一恒. 奥氏体不锈钢晶间腐蚀机理及预防措施[J]. 中国科技信息,2006,(16):88-90.

Research on Active Welding Procedure Qualification and Corrosion Resistance of S30408 Stainless Steel

WangYu1Zhang Linghai2Li Xiaoling1Wang Peng2

(1. Shenyang Institute of Special Equlpment Inspection & research Shenyang 110035)

(2. Shenyang Blower Works Group Pressure Vessel Co. Ltd. Shenyang 110869)

The formation, mechanical properties and intergranular corrosion character of welded joint were inspected on the S30408 stainless steel welding joint under the condition of active welding process. The results show that the penetration increases significantly, both positive and negative (back) side mold well with simple process. The strength, plasticity and hardness of joints meets the requirement. The average ferrite content reached 10.8% in the weld zone after intergranular corrosion. Joint has excellent corrosion resistance.

Active welding Mechanical properties Intergranular corrosion

X959

B

1673-257X(2015)11-0011-03

10.3969/j.issn.1673-257X.2015.11.003

王玉(1965~),男,本科,副院长,高级工程师,从事无损检测、压力容器制造监督检验、压力容器定期检验、气瓶检验、压力管道检验及相关的鉴定评审工作。

2015-06-24)