压力管道安全检测与评价技术研究

沈功田 陶雪荣

(中国特种设备检测研究院 北京 100029)

压力管道安全检测与评价技术研究

沈功田 陶雪荣

(中国特种设备检测研究院 北京 100029)

“压力管道安全检测与评价技术研究”项目包括国家“九五”科技攻关课题中4个专题的8项核心成果和为解决西气东输工程管道检测之急需开发的“超声手动扫查成像检测仪”成果,这些科技成果是紧密相关、综合配套、系统集成的有机整体。该项目成果获得了2005年度国家科学技术进步二等奖,本文以该成果的“国家科学技术奖励推荐书”为基础,综述了该项目背景、成果及其应用情况。

压力管道 安全评价 超声检测 声发射检测 结构完整性评价

1 立项背景

压力管道分为工业、公用和长输管道,工业管道主要分布在大型成套装置(如:炼油、化工装置、电站锅炉等)中,是成套装置的"血管";公用和长输管道(多为埋地管道)主要用于燃油、燃气、蒸汽和工业用危险介质的输送,涉及到城市发展、能源供应、石油化工的基础设施和人民生活的基础条件等,是国家重大生命线。本项成果涉及的内容包括工业管道投用后的安全检验与评价和公用与长输管道建设过程焊缝质量检验的关键技术问题。

“九五”前期,我国压力管道事故频繁、损失惨重、缺陷普遍、隐患突出,引起国务院主管部门和社会的密切关注。例如:1994年仅辽宁、河北等省的五起管道爆炸事故就死伤206人,造成3533万元的经济损失。究其原因主要是:

1)制造与安装先天不足:制造安装质量差,几乎100%的管线都存在问题,近80%的焊缝存在较严重的缺陷,隐患严重。

2)缺乏检测和评价技术:由于薄壁和大曲率的影响,压力管道缺陷检测一直是国内外尚未解决的技术难题;同时,对于管道中的缺陷如何进行科学的评价,以解放大量不影响安全的缺陷,严格处理少数危险缺陷更是亟待解决的技术难题。因此,当时面临的是无技术可用、更无章可循的严峻形势。为了迅速扭转这一严峻局面,变“盲目放任(处置)、被动应急”为“科学(检测)评价、主动预防”,保障压力管道的安全,促进安全生产,科技部将四个相关专题纳入了“九五”国家重点科技攻关计划。此外,为保证西气东输工程质量,中国特种设备检测研究院自筹资金立项开发研制了手动扫查超声成像检测仪,以满足国家重点工程之急需,同时为上述攻关成果的应用提供配套检测设备。

2 总体思路

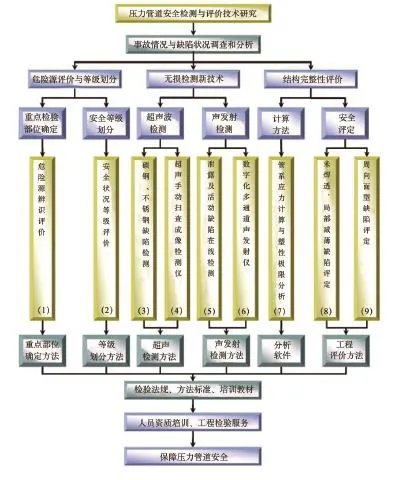

本项目围绕事故预防这一主线,在压力管道危险源辨识与安全状况等级评价、无损检测和结构完整性评估三个方面,针对复杂管道系统重点部位的确定、管道缺陷精准检测、管道安全状况等级评定、带缺陷管道的结构完整性评价、管道在线检测和泄漏监测等五个难点问题进行科技攻关,取得9项科研成果,其总体关系如图1所示。

图1 项目任务与成果的关系图

3 主要成果

3.1 工业压力管道危险源辨识评价方法

首次从材料物理、化学与力学相结合的高度,从管系结构危险源、缺陷危险源及材料组织和性能退化引起的危险源等三个方面入手,较系统深入地研究了管系中危险源产生的条件及存在的位置,初步建立了工业压力管道危险源辨识技术和方法体系,给出了无需再对管道进行应力计算而辨识设计、安装、运行和检修中可能产生危险源位置的简便易行方法。该成果经专家鉴定达到国际先进水平,被质检总局颁布的《在用工业压力管道定期检验规程》采纳。

3.2 在役工业压力管道安全状况等级评定方法

首次采用数学规划方法,解决了用第二水平法求解管道复杂条件下的广义失效率的关键技术,提出了基于R6失效评定图技术在不同失效概率下的管道安全状况等级评定方法,在建立了安全主数据库和安全辅助数据库和工程试应用的基础上,创造性提出了在役工业压力管道安全状况等级评定方法,将定性分析与定量分析相结合,综合反映事故可能性和事故后果对管道安全状况的影响,特别是首次对含焊接缺陷的管道进行全面、系统、深入的可靠性分析,从根本上解决了在保证安全的前提下增加焊接缺陷的容许值的难题,实现了安全性和经济性的统一。该成果经专家鉴定达到国际领先水平,被国家质检总局颁布的《在用工业压力管道定期检验规程》采纳。

3.3 小直径、薄壁管(碳钢、不锈钢)焊缝缺陷及缺陷高度超声检测方法

研究应用当量法基本准则,针对我国工业管道典型规格(外径32~159mm,壁厚4~12mm)、材质(碳钢、不锈钢),设计制作了1300多个模拟试件、对比试件和标准试件,并通过大量的试验对探头、标准试块、对比试块、缺陷探测方法、缺陷判定准则、缺陷高度测定方法等进行了系统性研究和改进,深入研究了内外表面曲率对声波传播的影响和焊波宽度对管道可检测最小壁厚的影响等,攻克了制定小直径、薄壁管对接焊缝缺陷和缺陷自身高度检测方法中存在的所有技术难题,提出了“小直径、薄壁管对接焊缝超声波探伤方法”、“小直径、薄壁管缺陷高度超声端点衍射测定方法”,开发研制了配套的系列专用探头和标准试块和对比试块。该成果经专家鉴定达到国际先进水平,被国家质检总局颁布的《在用工业压力管道定期检验规程》和JB/T4730《承压设备 无损检测》标准采纳。

3.4 超声手动扫查成像检测仪(国内领先,被SY/T 0327所采纳)

项目开发的仪器具有如下性能和特点:

1)开发了具有独立自主知识产权的采样率为100MHz发射接受卡和实现缺陷A、B、C、D、P、TOFD扫描成像的软硬件,在超声扫查成像功能、发射接收卡技术参数和信号分析处理功能方面与西气东输工程超声探伤选定的国外设备一致。

2)开发了具有独立知识产权的短前沿线聚焦窄脉冲系列探头和聚焦系列探头,其技术参数满足管道对接焊缝缺陷探伤和缺陷高度测定的特殊要求。

3)开发了具有独立知识产权的直角坐标400×400mm和极坐标300×300mm、扫查精度Y方向1mmX方向0.5mm的手动扫查架,且能够满足返修焊缝超声复探的工程条件。

4)按照西气东输工程管道规格、材料、焊接工艺和可能出现的缺陷情况,研制了满足探伤方法培训与考核、进口设备测试和工程检测调试需要的标准试件、对比试件和模拟试件。

5)与国外仪器相比,在P扫描图中叠加了可根据实际情况自行设置的焊缝坡口图,提高对缺陷位置、性质判断的准确性;通过增加A型图回放功能,实现了衍射波的准确识别、探伤结果的专家分析和记录见证。

该成果经专家鉴定达到国内领先水平,被SY/T 0327《石油天然气钢质管道对接环焊缝全自动超声波检测》标准采纳。

3.5 金属压力管道泄漏及活性缺陷声发射检测方法

该任务成功解决了现场压力管道声发射检测中各种机械和电子干扰信号与真实活性缺陷和泄漏产生真实声发射信号的识别难题,在压力管道泄漏和活性缺陷的识别、定位、分级和评价方面取得了突破性进展。该成果获取了管道常用金属材料、焊缝和典型焊接缺陷的声发射信号基本数据,得到了材料变形和缺陷扩展的声发射信号特征;通过开展压力管道泄漏声发射检测基本原理、和连续信号源的定位方法原理的研究,建立连续声发射信号源定位的理论模型;通过现场试验,得到了实际压力管道上各种声发射噪音源(机械碰撞、摩擦、腐蚀物脱落、电磁噪音)、典型焊接缺陷扩展和泄漏产生的声发射信号特征,在此基础上提出了压力管道泄漏信号的识别采用小波降噪与功率谱作为主要分析手段的泄漏信号分析方法,泄漏源的定位采用连续型信号的相关分析方法,金属压力管道活性缺陷信号的识别参数关联分析和波形模式识别的分析方法,活性缺陷源的定位采用突发型信号的时差定位分析方法;通过在现场对在用的金属压力管道进行声发射检测应用,提出了压力管道泄漏定位和活性缺陷的分级方法。该成果经专家鉴定达到国际先进水平,被国家质检总局颁布的《在用工业压力管道定期检验规程》和JB/T4730《承压设备 无损检测》标准采纳。

3.6 数字化多通道声发射检测分析系统

该任务根据我国特种设备检验中需要解决的技术难题和对关键检测监测技术的需求,在紧密追踪国外声发射检测技术和微电子技术发展的基础上,通过进行仪器系统总体方案设计、声发射信号DSP参数采集处理卡的研制、声发射信号高速AD全波形采集卡的研制、声发射信号实时采集分析软件的开发和声发射信号事后分析软件的开发等五个阶段,最终自主开发研制了多通道数字化声发射检测分析系统。研制的数字化声发射检测分析系统,具有自主知识产权,填补了国内空白,与国外最新型号的声发射仪器相比,在多通道全波形采集、任意三角定位、球面定位、基于波形的谱分析、小波分析和人工神经网络模式识别方面处于世界领先水平。该成果经专家鉴定达到国际先进水平,并且已实现20台仪器的销售。

3.7 管系结构复杂加载极限及应力分析方法

首次提出了组合载荷作用下三维结构极限上、下限分析的逐步渐近法、分区迭代法和有限元简化算法等三种数值计算方法,大幅度减少了计算规模,大大提高了计算效率和精度,适用于多组载荷作用下三维含缺陷压力管道以及一般三维结构的数值分析,有效地解决了极限分析理论的实际应用问题,独立开发了具有前后处理功能的管系内力分析软件,提供了先进、完整、实用的管系结构分析手段。该成果经专家鉴定达到国际领先水平,被国家质检总局颁布的《在用工业压力管道定期检验规程》和GB/T 19624《在用含缺陷压力容器安全评定》标准采纳。

3.8 含体积型缺陷(局部减薄、未焊透)压力管道安全评定方法(国际领先,纳入国家标准GB/T 19624《在用含缺陷压力容器安全评定》和政府技术法规《在用工业压力管道定期检验规程》)

通过三维有限元数据的全自动生成、局部减薄多影响因素化简、组合载荷下大应变测试、数据分段拟合处理等分析计算,以及实验测试和爆破实验,全面、系统、深入地研究了环向(包括未焊透)、轴向和大面积局部减薄在不同压力、弯矩(拉力)组合载荷作用下对压力管道强度的影响,在含局部减薄压力管道的缺陷表征、失效模式建立、塑性极限分析及安全评定方法(尤其是免于评定条件建立)研究等方面取得了突破性进展,首次建立了塑性极限载荷数据库,给出了工程计算公式,并建立了无需进行管系内力的复杂计算、应用简便的含局部减薄、未焊透缺陷压力管道免于评定条件和塑性失效工程评定方法。该成果经专家鉴定达到国际先进水平,被国家质检总局颁布的《在用工业压力管道定期检验规程》和GB/T 19624《在用含缺陷压力容器安全评定》标准采纳。

3.9 含面型缺陷(裂纹、未融合)压力管道安全评定方法

采用NSC准则给出了含各种周向裂纹(穿透裂纹、表面裂纹、埋藏裂纹)的厚壁管及薄壁管在拉、弯、扭、内压联合载荷作用下的塑性极限载荷解及联立方程式表示的Lr解,提出了联合载荷下以裂纹形状尺寸参量表示的Lr解的指数方程,在此基础上又提出了Lr解的图解法,大大提高了Lr解的计算精度。建立了以等效原场应力为参量的J积分估算法。应用EPRI的J积分工程算法,经过数学推导得到一个新的以等效原场应力(σ/x0)为参量的Jp表达式。这一J积分工程算法具有和EPRI的J积分工程算法同样的计算准确性,但可适用于任意应力应变关系材料。利用这一方法可以直接由纯拉伸及纯弯曲的J积分全塑性解叠加计算拉弯联合载荷下的J积分值,解决了国际上多年努力探索、但至今尚未解决的难题。首次建立了应用简便,精度高,适用于任意应力应变关系材料的含周向面型缺陷压力管道的U因子工程评定方法,便于工程应用、理论严格,精度高。该成果经专家鉴定达到国际领先水平,被国家质检总局颁布的《在用工业压力管道定期检验规程》和GB/T 19624《在用含缺陷压力容器安全评定》标准采纳。

4 应用情况

上述成果被3项国家标准法规全面采纳,已在全国推广应用,指导1000多家检验机构,按照要求对各行业数万家企业的15万公里工业管道开展普查或检验与评估,处理了一批危险性缺陷,消除了隐患,社会效益重大。

成果完成单位在2002~2004年期间,综合应用各项研究成果,分别在石油、化工、电力、核能、燃气等行业数十家企业的150多公里工业管道和燃气管道等重大、关键装置的检验检测、在线检测和安全评定中,解决了一系列技术难题,不但及时发现并严格处理了个别危险性缺陷,同时“解放”了绝大部分超标缺陷,避免了大量不必要的设备报废、返修,尤其是相应的停产损失,取得了18亿元的经济效益和重大的社会效益。其中部分典型应用案例如下:

1)秦山核电站二期工程于役前最终检查中怀疑二号机组一回路的接管焊缝存在缺陷,必须进行补充检验。受国家核安全局委托,中国特种设备检测研究院采用管道超声检测研究成果,发现常规方法未能发现的超标缺陷。美国西屋公司对焊缝进行了检测和返修,不仅验证了检测结果,而且承认了其检测技术相对于课题研究成果的不足之处。课题研究成果的应用,对确保我国核电安全发挥了十分重要的作用,同时避免了可能产生的重大经济损失,得到国务院有关领导和国家核安全管理局的充分肯定和赞扬。

2)受西气东输管道分公司质量安全环保处的委托,中国特种设备检测研究院采用管道超声探伤研究成果成功研制出了满足要求的模拟试件,用于培训考核参与西气东输项目的无损检测人员,为提高无损检测人员的操作技能、选择合适的超声探伤仪提供了技术保证。中国特种设备检测研究院也因此被国家西气东输领导小组评为先进集体。

3)“数字化多通道声发射检测分析系统”在2002~2004年期间,销售16通道以上的多通道声发射仪8台,8通道以下的声发射仪12台,不但完成销售额680万元人民币,而且并打破了国外仪器在中国市场的垄断地位,迫使其降价30%以上。

本成果获得2005年度国家科学技术进步二等奖。

获奖单位:中国特种设备检测研究院、北京航空航天大学、华东理工大学、清华大学、合肥通用机械研究院

获奖人员:陈钢、钟群鹏、李培宁、沈功田、康纪黔、陈学东、刘应华、左尚志、徐秉业、贾国栋等

Safety Testing and Evaluation Technology Research on Pressure Pipeline

Shen Gongtian Tao Xuerong

(China Special Equipment Inspection and Research Institute Beijing 100029)

The project, called ‘Safety Testing and Evaluation Technology of Pressure Pipeline’, includes the eight core results belong to the four topics of the National ‘the Ninth Five’ Scientific and Technological Issues and the manually scanning ultrasonic imaging detector used to solve the West-East pipeline detection. These technological achievements compose a closely related, comprehensive, system integrative organic entity. The results of the project won the National Science and Technology Progress Award in 2005. Based on the ‘National Science and Technology Award Recommendation’, this paper has given a review on the background, achievements and application of the project.

Pressure pipeline Safety Evaluation Ultrasonic testing Acoustic emission testing Structural integrity evaluation

X924.2

B

1673-257X(2015)11-0001-05

10.3969/j.issn.1673-257X.2015.11.001

沈功田(1963~),男,研究员,博士,主要从事特种设备无损检测新技术研究工作。

2015-10-26)