管道长距离输送蒸汽的成功经验

周俊飞 王敏华 华东理工大学工程设计研究院有限公司

前言

供热管网是连接热源点和热用户的桥梁和生命线。随着区域经济的发展,集中供热范围不断的扩大,不少区域已超过8 km的供热半径范围。因此集中供热面临二种选择:一是多布局热源点,保持传统的供热半径范围。二是扩大供热半径范围,少布局热源点。

第一种选择的优点是热源点供热距离比较短,管道沿线的压力损失和热能损失比较小,容易满足末端用户的需求。缺点是供热范围小,热负荷相应也小,而热负荷是集中供热的基础,它涉及到热电厂的规模和热效率。热负荷小则规模小、热效率相对较低,反之则规模大、热效率高。同时每一个热源点都是环境污染源。热源点布局越多,则污染源也越多。

第二种选择的优点是供热范围大,热负荷相应也大,从而能提高热电厂的热效率,降低能耗。同时热源点布局少,则污染源也少。缺点是,热源点供热距离比较长,管道沿线的压力损失和热能损失比较大,如末端用户有较高的用汽参数要求则难以满足。

从节能减排的角度分析,显然第二种选择要优于第一种选择,但问题是在确保管网可供性和可运行性的前提下,蒸汽管道到底能送多长距离;在输送过程中如何降低管道沿程的压力损失和热能损失以满足末端用户的需求。

1 案例现状

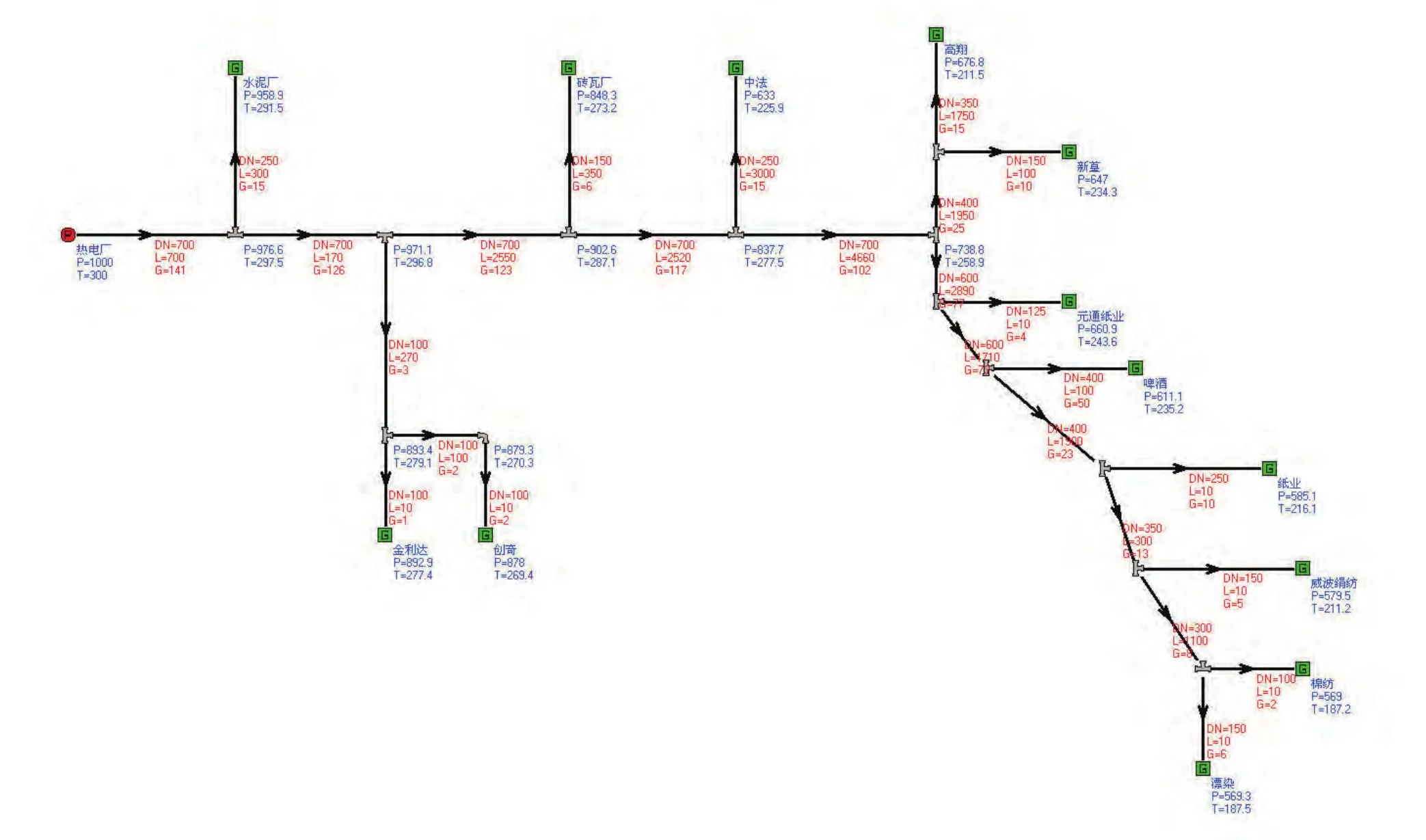

现以某热网为例。该供热管网供热范围约350 km²,其供热半径为直线距离12.5 km,分东、南、西、北四条热网管线。其中:东线热网的末端用户与电厂的实际管线长度为17.4 km,南线热网的末端用户与电厂的实际管线长度为13.1 km,北线热网的末端用户与电厂的实际管线长度为19 km,西线热网已建了一部分,准备继续建设向西延伸,其末端用户与电厂的实际管线长度约为10 km以上。

目前四条热网主管线87 km,包括主要支线后的总长度约为100 km以上。热用户共149个,其中东线热负荷月平均为32 t/h(为设计热负荷的30%);北线热负荷月平均为45 t/h(为设计热负荷的55%);南线的西支线热负荷月平均为61 t/h,已趋饱和,东支线随着热负荷的增加还要扩建管道;西线的热负荷较小,但发展前途看好。

2 长距离输送蒸汽的重要条件

由于蒸汽的特性较为复杂,所以在以往的有关规范中都规定,供热半径一般在5~8 km内。因此超过这距离要处理好蒸汽输送过程中的一些问题,才能保证蒸汽安全、稳定地到达用汽点。

(1)末端用户应是有较稳定的热负荷

在一般的情况下,末端均有一个用热大户,且其热负荷较稳定。如东线和北线热网末端用户是二个大用户,虽然输送距离长达19 km,但管道内有一定的稳定流量,保证了管网的可运行性。

(2)末端用户的用热参数在热电厂可供的范围内

末端用户的用热参数也是长距离蒸汽输送的关键问题。末端用户的用热参数必须在热电厂可供的范围内。该热电厂的出口参数是0.92 MPa、295℃。东线热网末端用户,其要求是最大流量时保证0.5 MPa的饱和蒸汽压力。而目前管道内的流量仅为设计流量的30%,因此到达末端用户为0.8 MPa的压力。

(3)敷设的长距离管道投资是可回收的

长距离管道的投资比较大。当末端用户的流量不是很大;中间又没有其他热用户;管道输送的流量与管道的沿程疏水流量一样多;甚至沿程疏水流量大于末端用户的流量;如今后又没有可发展的热用户时,敷设这根管道的投资可能不能回收。因此管道建设前必须做可行性研究,要有一定的流量来确保管道投资的回收。

3 控制管道沿程的压力降和温度降

管道长距离输送蒸汽实际上是采用一系列节能技术和措施来实现的,控制管道沿程的压力降和温度降是关键。影响管道沿程的压力降和温度降的因素有很多,并且相互之间都有关联,如增大管径可降低管网沿程的压力降,但会使饱和蒸汽段的长度增加,产生过多的凝结水量,增加管网热损失。缩小管径则可以减少管道的热损失,但会加大管网沿程的压力降。因此需在管网结构、补偿器、保温层、管托、疏水点等方面采取有效的节能措施。

(1)合理的管网结构

作为进行长距离输送蒸汽的管网,其热网结构(包括管段走向、长度、补偿器、管径和保温)要保证流量分配的合理性。避免有些管段流速过大,从而产生过大的压降;有些管段流速太小,从而产生较大的温降。在设计中通过先进的水力热力计算软件,对不同的热网结构进行模拟计算,从而得到一个符合实际的热网结构。即要尽可能的减少管网中的饱和蒸汽段长度(见图1)。

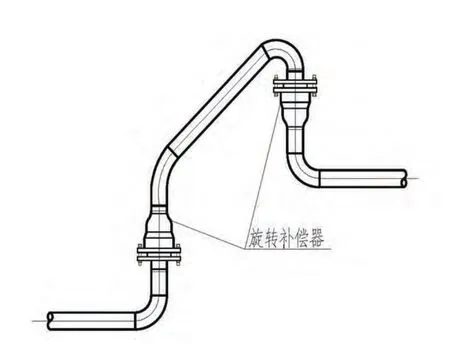

(2) 合适的补偿器

管网中的补偿器也是造成管网压力损失的一个因素。因此要尽可能的利用管道的走向进行自然补偿,在需要使用补偿器补偿时,应尽可能选择可长距离补偿的补偿器(如旋转补偿器),减少补偿器的数量(见图2)。

图2 旋转补偿器示意图

(3)优化的保温层

图1 热网水力热力计算流程图

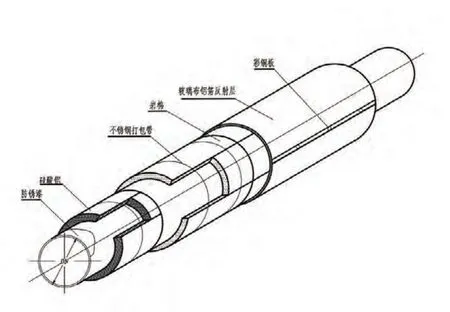

管道保温结构对管道长距离输送蒸汽尤为重要。管道的保温是管网降低热损失的重要因素。采用双层以上的保温结构很有必要。内层采用耐高温的保温材料,在高温下的抗老化性能较优。外层保温材料对温度的要求相对低一些。对于长距离输送蒸汽的管网,其保温材料的选取不能单从一次性投资的经济性来考虑,还要考虑到今后运行的成本和维护的成本。对不同的保温材料、保温厚度及组合要进行优化计算,在满足长距离输送的条件下,经济地选定各保温层的厚度。为了进一步减少散热损失,在保温结构中加入玻璃布铝箔反射层,不仅使保温材料更稳定地固定在管道上,而且能起到很好的隔热作用。

案例中的保温层采用双层结构。内层是价格较高的耐高温的硅酸铝材料,外层是价格较便宜的耐温200℃以下的岩棉材料,再加入玻璃布铝箔反射层。保温计算中考虑硅酸铝和岩棉接触处的最高温度不超过150℃,从而保证保温材料在运行中不失效而能较长时间的使用(见图3)。

图3 保温结构示意图

(4)采用隔热管托

普通管托是热损失的一个主要因素,据统计管网中普通管托的热损失约占总热损失量的2%左右。

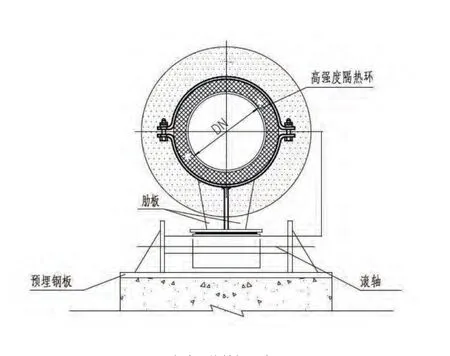

隔热管托作为减少热网热损失的一个节能措施近年来已被广泛应用。隔热管托的作用是阻挡蒸汽管道上的热量通过管托直接传导至大气和土建支架上去。采用高强度的隔热材料使蒸汽管道的热量不能直接传到管托上,防止热桥的产生,减少管网的热损失(见图4)。

图4 滚动隔热管托示意图

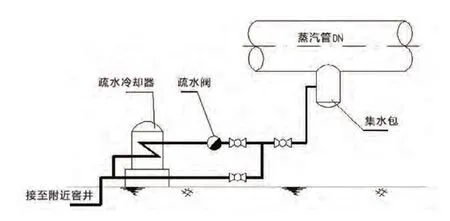

(5)合理的疏水点

为了保证热网运行不发生水冲击现象,热网管道内的凝结水必须及时排除,使热网安全、可靠地运行,因此在热网中必须设置疏水点。但由于集水管和疏水管的存在,产生了散热损失,增加了凝结水量。当蒸汽管段处于过热蒸汽的运行状态,理论上是没有凝结水产生,但由于有疏水阀组的存在(在启停蒸汽管道时和当管道内流量较小时必须要使用疏水器)也会产生凝结水。根据实际测量结果,在电厂出口处的过热蒸汽管道上设置的一组疏水阀组(采用进口疏水阀)正常工作时约有20 kg/h的疏水量。因此不管疏水阀组是否正常工作,每个疏水阀组都是一个热量损失点。正常工作的疏水阀热量损失少一些,若疏水阀不能正常工作产生泄漏,使蒸汽随凝结水一起排出,那热量损失就大了。疏水装置示意图见图5。

图5 输水装置示意图

因此,一要选择合适的优质疏水装置,二要尽量减少疏水点设置,尤其是在过热段。在管道运行期间可视情况关闭一些过热蒸汽管段的疏水阀,这是一个节能好措施。

4 降低管网投资的技术措施

(1)合理的管道跨度

热网管道的跨度取决于热网运行参数和管道的材料。而长距离输送管道的土建支架投资较大。减少支架的数量,不仅减少投资,同时也减少了工程实施中的很多麻烦。这就对管网设计提出了较高的要求,需对管道支架的跨度进行严格的计算,既要使管道在许用应力的使用范围内安全的运行,又要把支架之间的跨度放到最大,以减少支架的数量,降低投资。

(2)自然补偿与补偿器有机地结合

在长距离的管道中,会碰到很多由于地形的关系,要求管道拐弯、翻高或翻下等布置。管网设计要充分利用这一有利的自然补偿方式,并与各类补偿器有机地相结合。对于大跨度、转弯处、翻高或翻下处的布置:如利用翻高或翻下时采用大拉杆补偿器与自然补偿相结合;利用L型自然转弯采用角向型补偿器;利用Z型自然弯采用旋转型补偿器;利用路口自然转弯翻高作为一个较大的自然补偿段等等。这样均能作很长距离的补偿。所有这些补偿形式均需精心设计、反复计算,直至得到最佳可实施的方案。由于管道输送的距离长,节省的投资金额很可观。

(3)采用滚动支座

采用滚动支座(参见图4)可减少土建支架的投资,在热网设计中已初见成效。

一般的导向和滑动支座移动时对土建支架的的水平推力(仅考虑管道重量时)为:

式中: q为管道计算重量;

l为二个支架间的距离;

μ为支座与土建支架的摩擦系数。

当普通的支座与支架以钢对钢滑动的方式相对移动时,μ按0.3计。管道管径较大时(一般长距离输送的管道管径都较大),每个导向和滑动支架对土建支架的水平推力较大。如案例中的DN700的管道,每个导向和滑动支座对土建支架的水平推力约2.8 t。但是采用滚动支座后,摩擦系数降至0.1(实际还要小很多),因此每个导向和滑动支座对土建支架的水平推力起码下降2/3,即不到1t。同时对支架基础的力矩也减少了2/3。

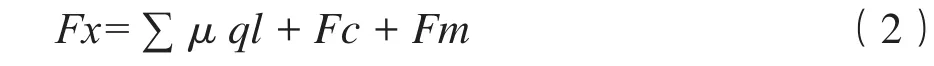

对于一般固定支架的水平推力为:

式中: ∑μql为补偿器与固定支架间的摩擦力之和;

Fc为补偿器的弹性反力;

Fm为轴向补偿器(如采用该类型的补偿器时)的盲板力。

由于盲板力很大,导致固定支架承受很大的水平推力,并对支架基础产生很大的力矩。轴向补偿器补偿量较小,故一般不采用轴向补偿器。

采用滚动支座后,由于管道对每个支架的摩擦力都减少了,这样支架的基础和柱子就可以设计的很小了。不仅外观美丽,又节约了投资,更主要的是实施时减少了很多的困难。

以往在热网工程中,土建支架的投资占总投资的20%左右,采用了滚动支座后,土建支架的投资占总投资一般在10%左右。

5 结论

综上所述和实际的案例证明,管道长距离输送蒸汽主要把握好热负荷、压力降与温度降、投资这三个关键点。

热负荷要足够大,这是保证管道安全运行的重要条件;

压力降和温度降要控制在可使用的范围内,这是管道设计的必要条件;

管道的投资是可回收的,这是管道建设的先决条件。

只要满足以上三条,管道长距离输送蒸汽就是可行的。