核电站300MW机组发电机内冷水水质优化

沈 君,王今芳,王 森,杜铁楠

(中核核电运行管理有限公司,浙江 海盐 314300)

发电机冷却水的水质会直接影响发电机的安全、经济运行。GB/T12145《火力发电机组及蒸汽动力设备水汽质量》、DL/T561《火力发电厂水汽化学监督导则》、DL/T801《大型发电机内冷却水质及系统技术要求》、DL/T1039《发电机内冷水处理导则》等国家、行业标准中都提出来具体的水质要求,全国有很多发电厂因内冷水处理工艺不当使发电机空芯铜导线腐蚀,腐蚀产物又在发电机出水的高温端沉积,使发电机内冷却水系统热传导受阻,水流量下降,甚至引发空芯铜导线内部堵塞,从而造成发电机线圈局部温度升高,最终导致发电机线圈损坏,影响发电机的安全、稳定运行;由于发电机内冷水在40~60℃时,铜腐蚀速率最低的pH(25℃)值范围是8.5~9.0,所以要减轻发电机铜线棒的腐蚀,应尽可能的控制发电机内冷却水的pH值在弱碱性范围。秦山300 MWe汽轮发电机是我国自主研发的双水内冷机组,其工作转速3 000r/min,发电机的转子和定子采用独立的冷却水系统。转子冷却水系统由转子水箱、转子冷却水泵、冷却器、过滤器以及管道和阀门组成;定子冷却水系统由定子水箱、定子冷却水泵、冷却器、过滤器、离子交换器以及管道和阀门组成。转子冷却水额定流量35m3/h,转冷水泵设计流量45m3/h,出口压力≤0.4MPa,转冷水箱容积3m3,定子冷却水额定流量46m3/h,定冷水泵设计流量105m3/h,出口压力≤0.4 MPa,定冷水箱容积5m3。发电机自运行以来,转子冷却水的pH值一直偏低,仅维持在国家相关标准的控制下限附近,而定子冷却水的pH值远低于控制值。发电机内冷水系统在此环境中长期运行将导致发电机铜导线腐蚀速率的增加,影响发电机的安全运行。

1 发电机内冷水系统的运行状况及问题

1.1 转子冷却水系统的运行状况及存在的问题

秦山300MWe发电机组转子冷却水由转子的一端进入后通过转子线棒,从转子另一端回到转子水箱,在转动与静止的结合部会有少量的水甩出,由甩水槽收集后回到转子水箱,甩水槽处的动静密封为聚四氟材料。转子在高速转动时,在动静密封处产生负压,大量的空气进入甩水箱,空气中氧气和二氧化碳快速溶入转子冷却水中。转子水箱虽然定期的添加氨水,但大量溶入的二氧化碳迅速中和了水中的氨,导致转子冷却水的pH值下降,引发设备的腐蚀。

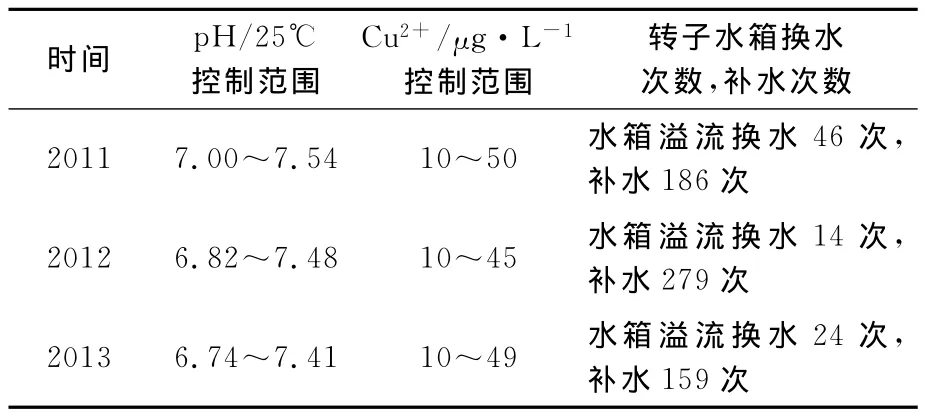

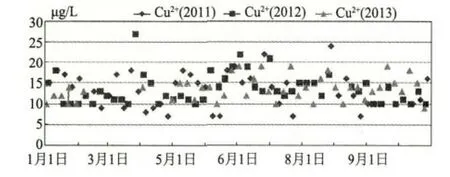

多年来转子冷却水系统的水处理方式是采用TTA(甲基苯骈三氮唑)作为缓蚀剂,加氨调节系统pH值,来降低发电机铜线棒的腐蚀。由于发电机转子端部甩水槽结构的原因,pH值的控制较为困难,从历年来转子冷却水检测结果看,pH(25℃)值约在6.7~7.5范围内:(DL/T801规定pH控制值为7~9,期望值为8~9),勉强维持在控制下限附近,Cu含量在10~50μg/L之间(见表1),标准控制值要求小于40μg/L,当Cu含量大于40μg/L时对系统进行换水处理,这种水质控制方式对铜导线的缓蚀效果不理想,不利于保护系统材料。

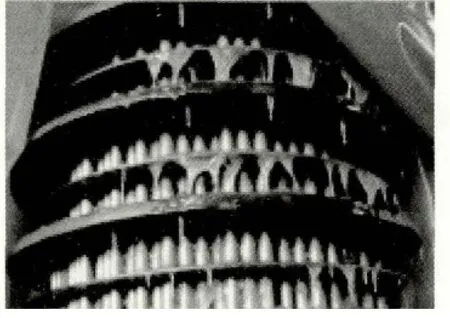

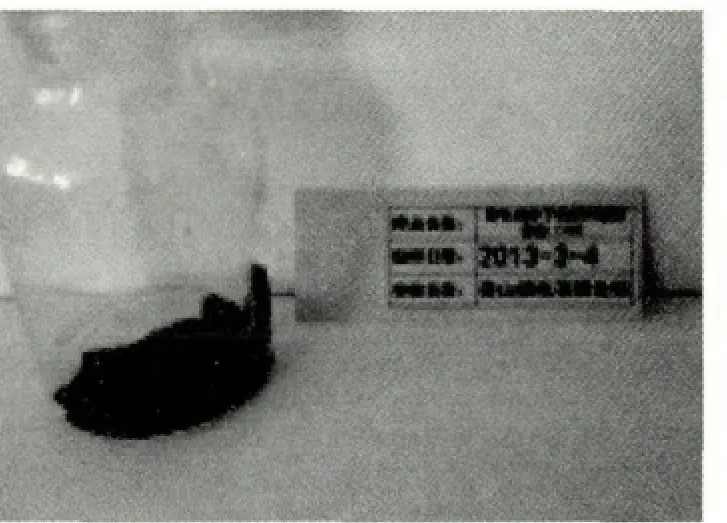

用缓蚀剂法处理内冷水存在的另一方面的问题是,缓蚀剂和铜离子易发生络合反应,在线棒内产生沉积,造成发电机转子线棒的堵塞,近年来大修在发电机转子冷却器、转子进水管内壁和转子线棒反冲洗过程中均发现有许多腐蚀产物沉积现象,如图1~图4所示。

表1 2011~2013年期间发电机转子冷却水水质情况

图1 发电机转子冷却器表面附着物

图2 发电机转子进水管内壁附着物

图3 发电机转子线棒内附着物

图4 发电机转子进水母管管壁上粘了约2mm的一层粘性物体

1.2 定子冷却水系统的运行状况及存在的问题

秦山300MWe发电机组定子冷却水是从定子线圈和定子压圈流出的热水回到定子水箱,水箱上部充有0.01~0.03MPa氮气,用以隔离冷却水和氧气的接触,减少对铜的腐蚀,其密封性较转子冷却水系统要好,该系统自运行以来一直使用H-OH型旁路小混床对部分冷却水进行净化处理,处理的流量一般控制在冷却水流量的5%~10%(通常在8%),系统无除氧装置,其补水使用的是未除氧除盐水,冷却水也没有进行碱化处理。定子冷却水系统的这种水处理方法和设备状况,使得定子冷却水pH(25℃)长期以来一直在5.7~6.5范围内(DL/T 801—2010《大型发电机内冷却水质及系统技术要求》规定,在没有除氧的条件下内冷水的pH应控制在8.0~9.0),含铜量维持在10~25μg/L范围内(见图5)。超出标准规定的期望值(≤20μg/L),说明该方式虽然经过旁路处理,但含铜量仍然较高(国内许多发电厂定冷水铜含量控制值仅为<5μg/L),表明实际上水对铜的腐蚀依然存在。当腐蚀产物铜的氧化物浓度过高时,在一定条件下,会从水中析出,沉积在线棒的通流截面上,造成定子线棒的水路堵塞。

图5 2011~2013年期间定子冷却水Cu2+含量变化趋势

2 发电机内冷水水质优化

大量的研究认为在含氧且pH低的除盐水中,铜先与氧发生反应生成氧化亚铜和氧化铜,这些铜的氧化物可以均匀地覆盖在铜表面上,但其保护性较差,不能防止基体腐蚀过程的进一步发生。在中性或弱酸性的介质中,氧化亚铜和氧化铜会再与水中的氢离子反应产生铜离子,使得有一定保护作用的Cu2O和CuO膜溶解,从而加速铜的腐蚀。因此,控制内冷水的pH值在弱碱性环境下,是降低发电机内冷水系统腐蚀,减少铜导线堵塞的关键所在。

基于秦山300MW机组发电机内冷水系统的现状,如果对设备进行改造相对比较复杂且不宜实施;因此要改善发电机定、转子冷却水水质,降低系统的铜含量只有通过优化内冷水处理方法来实现。

2.1 各种水处理技术的特点

随着科技的进步以及世界各国发电机内冷水处理技术的不断改进,发电机内冷却水处理技术也更加系统、合理和完善,现阶段国内发电机内冷水处理方法有:普通小混床法、钠型小混床法、缓蚀剂法、加碱+小混床法和智能净化法等。

(1)普通小混床法

普通小混床法是发电机生产厂家的配套设计,小混床中装有H型阳树脂和OH型阴树脂,处理流量一般为内冷水流量的5%~10%,混床出水的pH一般在7.0以下,这时水对铜的腐蚀非常严重。

(2)钠型小混床法

将小混床中的部分氢型树脂改为钠型树脂,并将混床中的钠型树脂、氢型树脂和阴树脂的比例进行调整,从而提高出水的pH,此方法在运行过程中,一般pH最高不超过7.8,且随着运行时间的增加,冷却水的pH值会逐渐下降到7.0左右,无法满足电力行业标准的要求,导致铜线棒的腐蚀速率加快。

(3)缓蚀剂法

向系统中添加缓蚀剂如TTA(甲基苯骈三氮唑)、BTA(苯骈三氮唑)等来降低水对铜的腐蚀,运行期间根据缓蚀剂含量的检测结果,定期加药。此方法在运行过程中,pH一般控制在7.2左右。由于缓蚀剂和铜离子易发生络合反应,在线棒内产生沉积,从而造成发电机铜线棒的堵塞,引起温升。

(4)加碱+小混床法

用一套加碱装置向系统中加NaOH以提高内冷水的pH值,同时还需投运小混床(H+OH)。此方法内冷水水质可以满足电力行业标准的要求,pH一般控制在8.5左右。日常运行时,需要定期配药、更换树脂、维护加碱系统。

(5)智能净化法

智能净化法是将凝结水精处理出水加药点前后各引一路水,经过计算机配比使内冷水处于最佳的防腐范围,即pH达到8.5左右,此方法内冷水水质可以满足电力行业标准的要求,同时还可将内冷水接入凝结水系统建立水质处理循环。

2.2 各种水处理方法技术指标和经济性比较

通过电厂调研,对各种内冷水水质处理方法进行相互比较(普通小混床法和缓蚀剂法无法保证内冷水水质达到技术规范的要求,在此不讨论),结果如下。

(1)从内冷水对铜的腐蚀比较,智能净化法腐蚀速率最小,约为钠型小混床法的1/100,加碱+小混床法的1/3,详见表2。

表2 各种发电机处理方式技术指标比较

(2)从内冷水的含铜量比较,智能净化法与加碱处理法相当,约为钠型小混床法的1/5。见表2。

(3)从水质对 DL/T 801-2010标准的符合性比较,智能净化法和加碱+小混床法均符合标准的要求;钠型小混床法不能长期满足pH的要求。

(4)从运行操作的工作量比较,智能处理装置自动补水,无需人工操作;加碱+小混床法需要配药,启动加药等操作;钠型小混床不需操作(除混床切换外)。

(5)从检修工作量比较,智能净化法无加药系统,不投运小混床,检修工作量很少;加碱+小混床法需要检修加药泵等设备,更换树脂;钠型小混床法需更换树脂。

(6)从初投资和运行成本比较,智能净化法10年的费用约为30万元;加碱+小混床法约为35万,钠型小混床约为40万元。

2.3 发电机内冷水处理技术选择

各种发电机内冷水处理方法,从技术指标、运行操作、设备的维护和检修、初投资与运行成本、现场设备的布置状况与二回路系统的运行方式等方面综合评估,秦山300WM发电机内冷水系统选用智能净化法来改善系统水质。

3 发电机内冷水系统优化

3.1 发电机内冷水系统增设智能处理装置

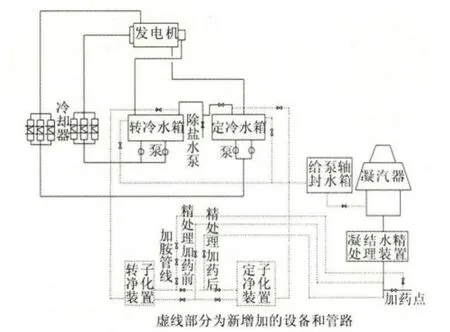

智能处理装置是一个采用计算机调配水质并能实现水质在线监测功能的仪表控制装置,其基本原理是:通过对加药点前、后两路水源的自动调配,始终维持补水的pH值在一定范围内,并能够向发电机内冷却水系统提供连续补水,使得发电机内冷水系统水质控制在最佳防腐范围内。本次系统改造将分别在发电机定、转子冷却水系统增设一台智能处理装置。

3.2 发电机内冷水工艺系统优化

发电机定、转子冷却水系统的补水从凝结水精处理出水母管加乙醇胺点前、后各引一路水,分别到定子和转子冷却水两台处理装置控制柜。由于转子冷却水系统设备结构(空气进入较多)以及二回路系统加药量限制等原因,无法将转子冷却水pH值控制在8.0以上,因此在转子冷却水智能净化装置加药管线上增设了一路乙醇胺浓药加药管线用以提高转子冷却水系统的加药量。系统补水母管加装电动球阀,当补水水质不合格(例如电导率超过设定值,凝汽器泄漏)时,补水自动关闭(此时如需补水,可从原除盐水补水管线补入)。待水质合格后自动打开,正常补水。定、转子水箱通过高位溢流的方式排水至给泵轴封回水箱,也就是说定/转子水箱水位高过设定值后,水箱水通过溢流管,将水排出,使其水位稳定。溢流水再通过给泵轴封回水箱进入凝汽器,最终经过凝结水精处理系统实现净化处理,如图6所示。

系统改造后内冷水系统采用连续补水的方式运行,转子冷却水补水流量约为6t/h;定子冷却水补水流量约为500L/h。定子冷却水系统原设计使用的小混床及氮气系统不再投入运行,作为备用。转子冷却水不再人工添加缓蚀剂处理。

4 智能净化法运行效果评价

发电机内冷水系统增设智能处理装置后,系统运行稳定,从内冷水水质检测结果和系统运行状况分析,其应用成效表现在以下几个方面:

(1)提高了发电机内冷水pH,减缓了系统设备的腐蚀

图6 发电机内冷却水系统改造示意图

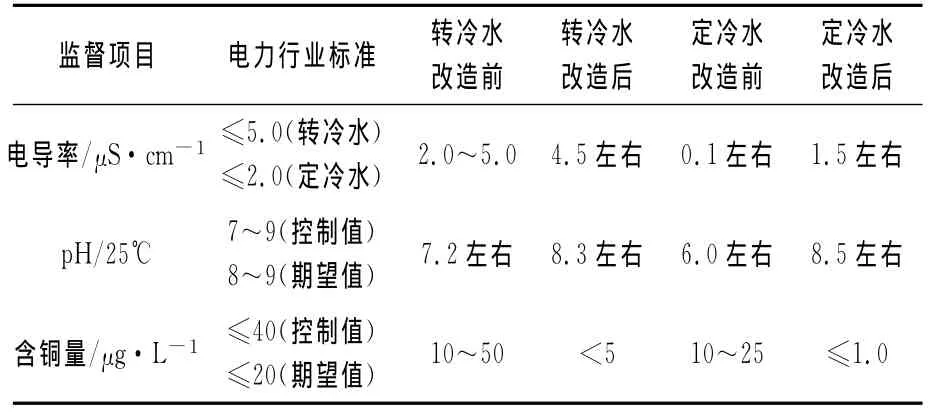

智能处理装置投入系统运行后,定、转子冷却水水质得到了进一步优化,见表3。

表3 智能处理装置投运后发电机内冷水水质变化情况

表3中发电机内冷水检测结果表明:系统改造后,提高了定、转子冷却水的pH值,其铜离子含量大幅度下降,各项水质检测结果均达到了DL/T 801-2010标准的要求,发电机冷却水水质得到了明显的改善。该方法的应用为减轻定\转子线棒的腐蚀、避免铜线棒内腐蚀产物沉积和堵塞营造了良好的水化学环境,提高了发电设备运行的安全性和可靠性。

(2)减轻了运行人员及分析人员的工作量

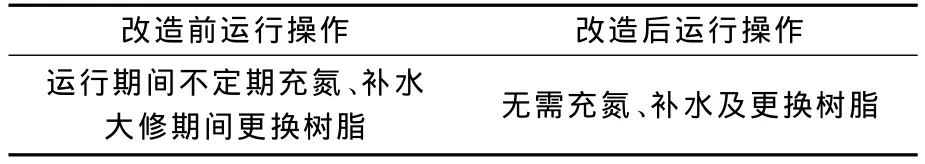

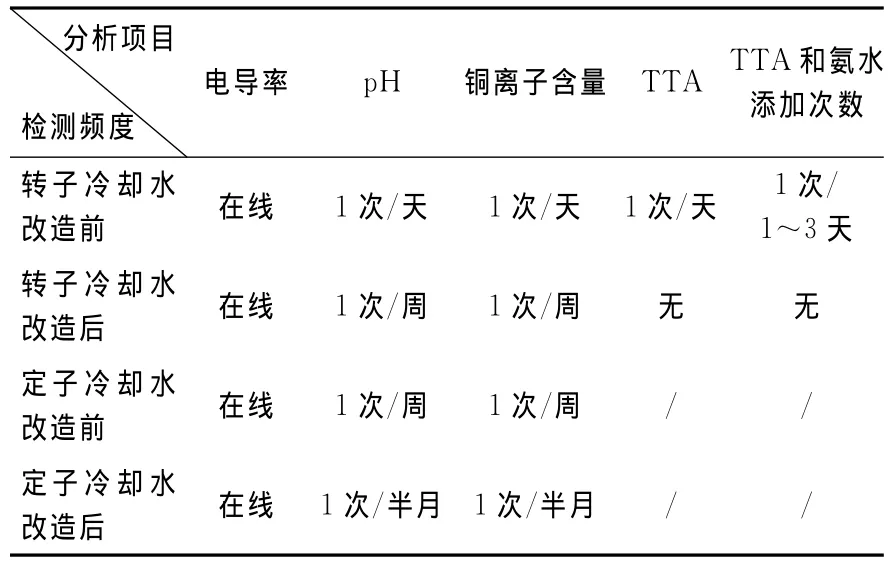

智能处理装置投运后,能自动调节系统的补水流量,无需人工操作、换水和更换树脂,平时只需要巡检,与系统改造前相比大大简化了运行操作,减轻了运行人员的工作量,如图7、表4所示。

图7 转子冷却水系统改造前、后运行人员现场操作频度

表4 定子冷却水系统改造前、后运行操作

此外,该装置还设置了系统补给水的在线检测仪表(电导率表、pH表),实现了内冷水部分参数的在线检测。根据国内多家发电厂的运行经验,系统稳定运行后,可进一步优化内冷水水质检测频度。同时,转子冷却水无需再进行人工加药,进一步减轻了分析人员的工作量,见表5。

表5 改造前、后内冷水水质检测项目及频度

(3)降低了运行成本、促进了电厂的节能减排

智能净化法在运行过程中能连续将定、转子水箱的部分水通过给泵轴封回水箱接入凝汽器,再通过凝结水精处理系统进行水质净化,使得定、转子水箱的排水得到了回收利用,降低了水耗;此外,系统增设智能处理装置后,发电机转子冷却水不再添加缓蚀剂,定子冷却水原设计净化水质的离子交换器也不再投入运行,进一步降低了运行成本,对电厂的节能减排也做出了一定的贡献。

5 结语

秦山300MW发电机双水内冷机组,由于设备结构及内冷水处理方式存在缺陷等原因,几十年来发电机内冷水无法达到国家有关标准的要求,使得定\转子线棒存在腐蚀、沉积现象。

通过本次发电机内冷水处理系统的改进,提高了进入定子和转子冷却水的pH,发电机内冷水的铜含量明显降低,各项水质指标均符合国家有关标准的要求,从根本上减轻了定\转子线棒的腐蚀,对保障发电机的安全、稳定运行有着不可估量的作用。