中东地区高盐重质原油电脱盐掺水工艺优化研究

张国栋 彭楠楠 寇志军

(中国石油集团工程设计有限责任公司北京分公司)

中东地区尤其是伊朗和伊拉克地区,油田油品大多属于高盐重质原油,原油外输指标要求严格,原油水含量 0.2%~0.4%,盐含量小于 30mg/L。另外,原油采出水Cl-含量高达130 000mg/L,矿化度达到210 000mg/L,并含有大量的乳化剂及高分子聚合物等,油水乳化程度严重,使脱盐、脱水更加困难。如何优化脱盐工艺,降低高盐重质原油脱盐后盐含量是原油处理系统中亟待解决的问题。

1 脱盐工艺原理

脱盐工艺的主要目的是将盐从原油中分离出,其工艺是通过掺水来洗涤悬浮于原油中的盐,将含盐水滴稀释后在脱盐罐中实现油水分离。足够的水量是完成脱盐的基础,以达到脱除原油中所含盐的目的。注破乳剂、加热和电场作用只是对这一过程的强化。从热力学观点,体系内两种液相间的界面面积会随着液体分裂成各个小液滴而增大,界面自由能随之增大,导致热力学稳定性降低,自由能有趋于降低的倾向,乳状液随着小液滴相互碰撞聚集成大液滴而破坏,最终变成两层液体。水滴间的聚集能力随着掺水量的增加而增强,增加原油中的掺水量有利于原油脱水。

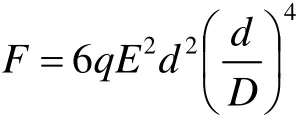

两个同样大小的球形水滴之间的聚结力F,可用均匀电场中两球形介质间的作用力公式表示:

式中:F——相邻液滴间凝聚力,N;q——油相介电常数,F/m;E——电场强度,V/m;D——相邻液滴中心距,m;d——乳化液滴直径,m。

水滴间聚结力F与d/D的 4次方成正比,因此,d/D是影响聚结力的重要因素之一,当液滴直径d增大或液滴间距D缩小时,两个水滴间聚结力F急剧增大。原油中的无机盐是以采出水溶解盐的形式存在,因此,原油处理的盐含量取决于原油中剩余水量及剩余水中的含盐浓度,即,原油脱盐和脱水是同步进行的,原油脱盐的关键在于脱水,脱水的关键在于破乳。当通过电场和破乳剂的作用使油水界面双电层结构破坏,油水界面膜破裂,原油与水构成的稳定乳化状态被破坏,油膜包裹的微小水滴被释放。随着小水滴的不断增多,在热运动或机械搅拌的作用下,小水滴相互接触合并、聚集成较大的水滴并产生聚结。聚结完成后,大水滴依靠与原油的密度差在重力的作用从原油中沉降分离出来。

掺水的作用是溶解原油中的无机盐,使其随着洗涤水的排出而脱除。因此,增加掺水量,脱盐效果会提高。但是,掺水也不是越多越好,当掺水量超过10%时,聚结力增大的幅度不大,并且,掺水过量会减少水在脱盐罐中的停留时间,导致脱水不及时,电耗增加,甚至造成电极间短路。另外,掺水量过大,容易使电脱盐后原油水含量超标。

2 电脱盐工艺优化研究

2.1 电脱盐掺水工艺流程

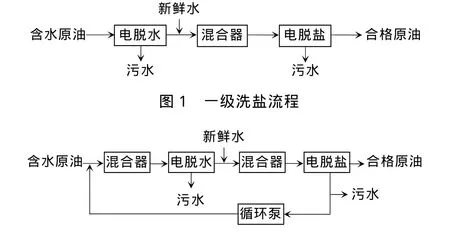

针对中东地区原油特点,收集了多处油田油品的基础数据,并对国内外电脱水洗盐工艺进行了对比研究,衍生了两种电脱水、脱盐工艺流程,见图1、图2。

图2 二级洗盐流程

针对密度、盐含量和含水率较低的原油,其处理后含盐和含水指标要求不高(通常电脱水处理后含水大于0.5%)的情况下,一般采用一级洗盐流程。该流程新鲜水作为洗盐水直接注入电脱盐设备入口,原油中的盐分在电脱盐装置中随着脱除的水排出,进入水处理系统后不再进行循环。

二级洗盐流程通常适用于中重质、含盐和含水率较高的原油,同时,对其处理后含水、含盐指标要求严格(通常电脱处理后含水 0.2%~0.4%或更低)的情况,通常采用此流程。该流程洗盐水从二级电脱盐混合装置前掺入,从电脱盐装置中分离出来的水通过循环水泵增压后回掺至电脱水装置入口,通过混合装置使注入一级电脱水的原油含盐率降低。此流程的优点是循环使用洗盐水,有效降低了洗盐水量。

另外,在实际生产中,为了节约新鲜水,一、二级电脱装置均有超过50%的排水进行级内循环使用,或将二级电脱盐排水回注到一级电脱水使用,这一工艺流程已被国内部分油田及炼油厂采纳。二级洗盐+级内循环流程详见图3。

图3 二级洗盐+级内循环流程

2.2 电脱洗盐掺水量优化

掺水量的多少取决于原油性质,为了保证脱盐效率,一般脱盐后水的盐含量不应高于 400mg/L。掺水经混合后,最理想的状况是原油中所有水滴的盐含量相等,这时,脱水程度也就相当于脱盐程度。实践证明,理想状况难以达到,掺入的水一小部分与原油中的含盐采出水混合;另一部分则起增加接触几率的作用。目前,国内大部分油田原油脱盐掺水量一般控制在原油处理量的 3%~8%。国外有资料报道,对于重质原油的脱盐,掺水量要适当增加,一般为原油处理量的10%。

电脱洗盐过程是一个油、水、盐平衡的过程。通常,设计中将此洗盐工艺简化为计算模型,进行理论计算的假设条件:一是,遵循物料平衡原则,每一级电脱进、出口保持水平衡、盐平衡;二是,假设每一级电脱出口液中水的含盐率等于脱出水中的含盐率;三是,一级电脱除脱出水以外的其他出口参数等于二级电脱入口的对应参数;四是,二级电脱脱出水量等于一级电脱回掺水量;五是,处理过程中原油量始终保持为定值。

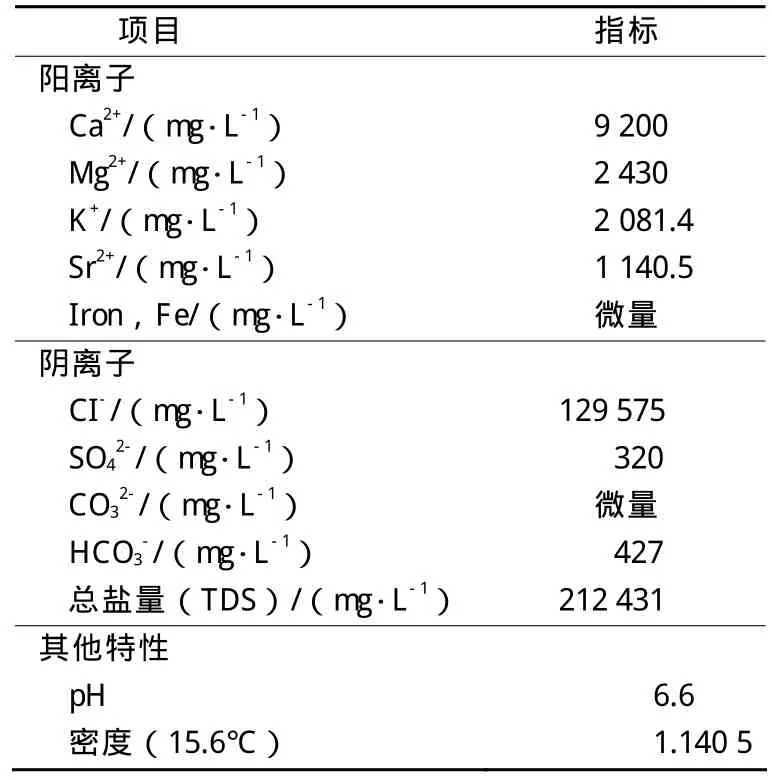

通过对伊拉克某油田原油采出水及掺入新鲜水水质情况(见表1、表2)分析,目前,该油田进站综合含水约为5%。根据相关指标要求,控制二级电脱出口的盐含量小于 30mg/L,含水 0.2%~0.4%,建立计算模型。通过自编程序分别计算一、二级电脱出口含水不同的情况下所需的掺水比例,一级洗盐流程和二级洗盐流程计算结果见表3、表4。

由表3看出,在一级洗盐工艺,入口流量及掺水效率等其他条件不变的情况下,掺水比例随着电脱出口的含水率升高而增大,当控制出口含水均为0.2%时,掺水比例为5.4%,而当控制出口含水均为0.4%时,掺水比例高达26.78%,洗盐的效率大大降低,同时,需要的洗盐水量大大增加。

表1 典型井采出水水质分析

表2 掺入新鲜水水质分析

表3 一级洗盐流程计算结果

表4 二级洗盐流程计算结果

由表4看出,在二级洗盐工艺,入口流量及掺水效率等其他条件不变的情况下,掺水比例随着一、二级电脱出口的含水率升高而增大,且二级洗盐流程比一级洗盐流程的掺水比例降低 10%~30%。一级洗盐流程和二级洗盐流程掺水比例对比见表5。

表5 一级洗盐和二级洗盐掺水比例计算结果

根据伊拉克某油田现场改造后的二级洗盐+级内自循环流程所得的生产运行数据,若一、二级电脱脱水后的液中含水率分别为0.2%、0.3%,则实际掺水比例仅为6.8%,比同条件下传统的二级洗盐流程的掺水效率提高了10%。经过该油田现场验证,该处理措施可以使洗盐水量降低 10%~50%,有效地提高了洗盐水的利用率,为下游污水处理设施及蒸发池减轻负担。

经分析研究,原油脱盐处理采用二级脱水脱盐工艺流程,洗盐掺水流程采用二级回掺+级内循环流程。

2.3 洗盐水掺入位置

在原油泵入口处掺入脱盐水能提高原油和新鲜水的混合强度,但是,易造成混合过度,使破乳的难度增大。因此,现在一般采用在混合设备之前、换热设备之后掺水,也有不同的观点认为在原油泵出口之后、换热系统之前掺水同样可以有效提高油水的混合强度,使油水充分混合,避免离心泵的过度混合。这种掺入方法还具有其他优点:一是,经过除氧后的洗涤水温度升高,可以有效降低原油的黏度,提高其在换热器中的传热系数;二是,洗涤水可以缓解悬浮杂质及无机盐在换热系统中的结垢现象;三是,这种掺入方式可以省去静态混合器。

通过分析认为:掺水位置要根据原油含水和盐含量来选择,盐含量较高的原油掺水点要选在原油泵之后换热器之前,而且注水量相对较高;对于易乳化原油选在混合阀之前注水。

2.4 掺入水的水质

掺入水的性质对脱盐效果也有较大影响,掺水盐含量应不高于 500mg/L,太高会增加深度脱盐难度;注水pH值一般应控制在6~8之间,大于8时,会加剧原油乳化和结垢倾向;NH3含量应不高于150mg/L;H2S含量应低于20mg/L。洗涤水性质对脱盐效果的影响见表6。

表6 洗涤水性质对原油脱盐效果的影响

该油田运行初期通过水质分析发现电脱出口污水呈现酸性(pH为3~5),初步分析为原油井流物中H2S含量较高,在压力环境下电脱出口污水溶解H2S超标,不利于原油中脱盐的正常进行,同时,导致下游设施腐蚀加剧。经过现场改造,在电脱注入碱性药剂,中和酸性环境pH约为7,脱盐脱水效果大大提升。

2.5 混合强度优化

混合强度表示原油与破乳剂、洗涤水的混合程度,为了使原油中包含的盐分有效地洗涤出来,并且使原油中的固体不溶性盐及其他杂质随着洗盐水脱除,洗涤水与原油必须充分混合。在一定范围内,混合效果随着混合强度的升高而改善。但是,混合强度过高也会导致原油中的水滴直径变小,即,过渡乳化,会影响原油的脱水及脱盐,因此,应有一个最佳的混合强度。当掺入水被分散成直径为30μm的小水珠时,可以取得较好的脱盐效果。在实际生产中,通过与静态混合器串联的混合阀可以调节混合强度,混合强度随着压降的增大而增大,当混合阀全开使压降变小,从而使混合强度变低,反之使其升高。

图4为某大型油田处理厂500×104t/a装置加工原油电脱后盐含量、含水及乳化液与混合强度的关系。混合强度的大小用混合阀压差△P表示,当混合阀压差没有超过适合该装置的最优压差(约55kPa)时,脱后原油的盐含量随着混合强度的增加而显著下降,反映了增大混合阀压差有利于原油的脱盐。当混合阀压差超过这个值之后,反而会使电脱盐效果降低,这是由于高于此值之后乳化液和水的含量及混合阀压差迅速增大,破乳效果大大减弱。因此,原油脱盐要选择最佳的混合强度。

图4 原油电脱盐后盐含量、含水率与混合强度的关系

最优混合强度的选择因原油品种和脱盐罐内部结构的不同而各异,其基本依据应是原油脱盐处理后盐含量变化的总趋势(见图4)。实际生产中应根据原油电脱盐系统的状况,选择最优的混合强度,提高脱盐效果。通常情况下,加工较高密度的原油(API度 15~24)时,混合阀压差△P较小,一般在 30~80kPa范围内;加工较低密度的原油(API度24~45)时,混合阀压差△P较大,通常在50~130kPa范围内。

3 结论

基于中东地区原油物性,分别从掺水工艺流程、洗盐水掺入量、洗盐水掺入位置、掺水水质、掺水混合强度优化等方面进行研究,得出结论:

一是,对于高盐重质原油脱盐处理,推荐采用二级脱水脱盐的工艺流程,同时,经过现场验证在二级脱水脱盐工艺流程基础上增加级内循环流程,可有效地减少洗盐水掺入量。

二是,掺注入位置由原油的盐含量、水含量来确定。处理乳化能力较强的原油应在混合装置之前注入洗盐水,而盐含量较高的原油通常在原油泵之后注入,且注水量相对前者要高。

三是,注入水的水质对脱盐效果有较大影响,应定期监测脱盐脱水设备运行数据,并根据原油及采出水特性严格控制注水水质指标,减少结垢、原油乳化和设备腐蚀。

四是,混合装置混合强度的正确选择对原油脱水脱盐效果有很大影响,现场应根据原油品种并结合电脱盐系统的实际运行状况选择最优混合强度。

[1] 张国强,费茹娥,李昊.原油脱盐流程中洗盐水量计算探讨[J].石油规划设计,2012,23(3): 47-49.

[2] 李静.电脱盐工艺操作条件的优化和探讨[J].化学工程与装备,2012(12): 63-66.

[3] 于晓雪,廖克俭,王洪国.原油电脱盐工艺的影响因素[J].当代化工,2003,42(1): 116-118.