RTP3000系统响应时间测试

杨宏坤

(上海电气风能有限公司,上海 200241)

0 引言

对于常规火电带小网的“孤岛运行”安全控制研究探索发现,由于孤岛运行不仅影响电厂机组的稳定运行,同时也危及整个孤立电网中正在运行的设备[1],无论机组是否处于孤岛运行模式,均需要保证机组转速等于同步转速。当“孤岛运行”发生时,通过“负荷不平衡”算法或者并网开关信号检测迅速判断机组进入“孤岛运行”模式,从而能迅速关闭进气调门,不至于反复发生OPC(Overspeed Protect Control,简称OPC)超速,甚至超速保护停机。“孤岛控制”要求控制系统的控制周期小于50 ms(不包括进气调门的关断时间及中间继电器的机械动作时间)。因此要求汽轮机控制系统要有非常高的“响应时间”。

智能电网基础部分的分布式电源(Distributed Generation,简称DG)越来越受到人们的关注,DG主要包括微汽轮机、风能、太阳能、生物质能等。其一般和负载一起组成微网,作为一个可控单元接入主电网[2],鉴于“微电网”之一的风能为例,就双馈风电机组,机组控制系统的核心任务之一就是“变速恒频”。交流励磁双馈发电机通过在双馈发电机的转子侧施加三相交流电源进行励磁,调节励磁电流的幅值、频率和相位,从而实现定子侧的能量输出[3]。当风电机组应用于“微电网”时,为适应小网频率变化幅度大,变化速度快,风电机组通常需要采用下垂控制(Droop Control)以及V/f控制。是否能快速判断风机进入“微电网”工作方式,启动下垂控制及V/f控制;还是进入“低频率保护”工作模式,启动故障穿越(Fault Ride Through)的关键之一是就地控制系统的系统“响应时间”。

对于安全系统应用于化工领域的紧急停车装置(Emergency Shutdown Device,简称 ESD)系统、还是电力领域的 ETS系统(Emergency Trip System,简称ETS),对生产过程中故障的快速识别和响应能力,是避免生产中断、设备损坏和人员伤亡的关键。因此控制系统的“响应速度”的重要性是不言而喻。

控制系统厂商和系统用户会将控制器的“控制周期”与控制系统的“响应速度”或者“响应时间”混为一谈。事实上,系统“响应时间”是一个与控制系统自身的“控制周期”,或者“循环时间”完全不同的概念。控制系统的“控制周期”只是一个分时控制系统的时间片,是控制系统核心控制器完成控制运算的最大时间。而完整的系统“响应时间”,它不仅包括控制系统控制器的“控制周期”,还综合了控制系统的I/O信号采样输入时间、采样输出时间、以及相关的总线通讯、系统间点对点通信、逻辑运算、报警处理的总时间。也就是从输入端子开始到输出端子结束的总时间。这个完整的系统“响应时间”远远大于控制系统的“循环时间”,或“控制周期”。

DCS集散控制系统(Distributed Control System,简称DCS),又称为分布式控制系统[4],作为核心控制器的“控制周期”可设置的非常小,但完整的系统“响应速度”均高于控制器的“控制周期”。

以对美国RTP公司的RTP3000系统进行系统“响应时间”进行测试为例,验证控制系统“控制周期”与的控制系统“响应速度”,或者“响应时间”之间的差异非常大。同时,也验证了控制系统的模拟量伺服回路的“响应时间”与DI/DO保护控制回路的系统“响应时间”也是不同的。为此,建议用户在选择控制系统控制器时,应更加关注控制系统的“响应速度”,而不仅仅是“控制周期”。尤其当控制系统应用于要求速度非常快的应用场合时更应如此。

1 试验准备

1.1 试验目的

(1)测试在不同“控制周期”下,RTP3000系统DI/DO保护控制回路的系统“响应时间”。

(2)测试在不同“控制周期”下,RTP3000系统的PI/AO伺服控制回路的系统“响应时间”。

(3)测试RTP3000系统对旋转机械常用的转速测量信号(磁阻、涡流)的匹配能力。

(4)测试RTP3000系统中伺服卡与六线制LVDT(Linear Variable Differential Transformer线性位移差动变送器)的匹配能力,以及伺服控制的线性度。

1.2 测试硬件环境

测试使用了RTP3000的三重化冗余配置,使用了一块AI卡件,一块AO卡件,一块DI卡件,一块DO卡件,两块AO伺服输出卡件,三块高速计数PI卡件。

此外,为了保证测试不受外部因素影响,所有的DI/DO/PI/AO信号均直接转换为电压信号。不使用类似隔离继电器等含机械动作,会影响系统“响应时间”的电气元件。

1.3 测试原理(见图1、图2)

图1 DI/DO保护回路测试原理

图2 PI/AO伺服回路测试原理

1.4 测试软件环境

本次测试目的主要为测试RTP3000系统的“响应时间”以及程序逻辑大小对系统响应周期的影响。为体现测试的真实性,测试程序中加入了一个完整的300 MW火电机组,针对原机组的一次调频控制策略,设计了基于数字式电液控制系统(DEH)的一次调频控制策略[5],利用DEH扫描周期速度快的特点,在DEH中组态进行系统“响应时间”测试。

ETS是机组在紧急情况下迅速关闭汽轮机所有进气阀,停止汽轮机运行的控制系统[6],加入ETS控制逻辑,对控制系统的安全保护控制进行“响应时间”测试。

同时额外加入了300个在实时运算的PID调节控制回路,PID系统着重于系统输出量,根据当前时刻的误差量(P)、误差累计量(I)以及误差的变化速率(D)来调整控制输入量[7]。对控制系统的调节控制的“响应时间”测试。

主程序流程如图3所示,其中的,DEH为数字式电液控制,ETS-01及ETS-02为ETS控制程序,TEST04-TEST14为PID功能测程序,每个框内包含30个PID。

图3 主程序流程示意图

2 试验数据

2.1 典型录波数据分析

设定RTP3000控制系统“控制周期”为10 ms。

从图4的录波数据可以看出:DI信号在305 ms时跳变,而DO输出信号相应在333.8 ms发生跳变,系统完整响应时间为28.8 ms。

图4 典型DI/DO测试结果(10 ms)

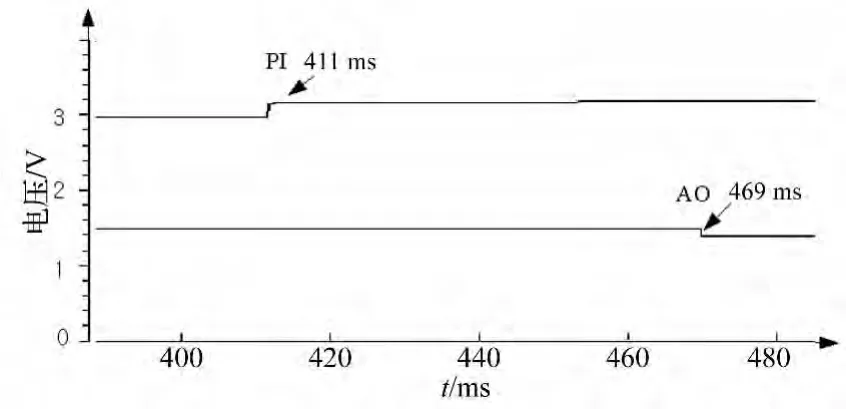

从图5的录波数据可以看出:PI频率输入信号在411 ms时跳变,而相应的AO伺服输出在469 ms发生跳变,系统完整响应时间为58 ms。

图5 典型PI/AO测试结果

2.2 5 ms控制周期测试数据

设定RTP3000控制系统“控制周期”为5 ms,重复测试10次,得到的相应时间如图6所示。

2.3 10 ms控制周期测试数据

设定RTP3000控制系统“控制周期”为10 ms,重复测试10次,得到的相应时间如图7所示。

图7 10 ms系统响应时间统计

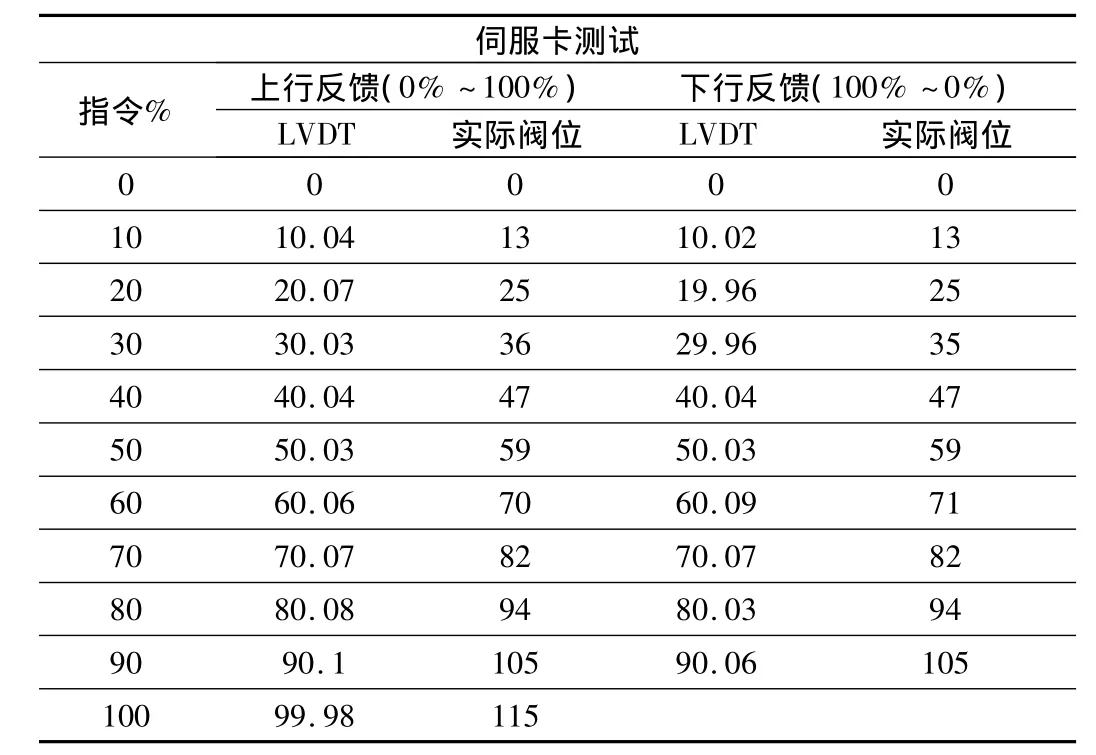

2.4 伺服输出测试

试验条件:油温 50℃,10 ms控制周期,指令变化率0-100%,图8所示在不同指令段系统的控制状况,

图8 伺服卡测试结果

2.5 DO输出回路检测功能

在RTP3000系统DI/DO响应时间测试过程中,发现一个现象,如图9所示,具体表现为:

(1)DO输出信号会发生周期性的跳变。

(2)跳变脉冲宽度为 150 μs~400 μs,小于 500 μs。

(3)当NP控制器周期为5 ms时,跳变周期约为80 ms。跳变两次,在DO输出未被激励时跳变间隔为10 ms,DO输出被激励后跳变间隔为5 ms。

(4)当NP控制器周期为10 ms时,跳变周期约为160 ms。跳变两次,在DO输出未被激励时跳变间隔为20 ms,DO输出被激励后跳变间隔为10 ms。

图9 DO输出跳变

经研究RTP3000系统硬件手册,发现导致这个现象的原因是RTP3000系统的DO输出(包括负载和接线)的回路检测功能所致。其具体方法是,定期跳变DO输出信号,通过检测输出负端是否相应发生变化来判断外部回路是否存在断路、短路情况。并通过输出状态读回寄存器进行报警。这对于安全系统是非常有用,且非常重要的功能之一。

3 结束语

(1)控制“响应时间”或“响应速度”是完全不同于控制系统“控制周期”的概念。在选用控制系统时,不应只关注控制系统的“控制周期”,更应关注控制系统“响应时间”。尤其是当运用于对时间要求非常严格的保护及控制场合时,选用控制器时更应如此。

(2)在同等的“控制周期”设计下,数字量信号与模拟量信号的“响应时间”也不一样,模拟量信号“响应时间”远高于数字量信号“响应时间”。

(3)RTP3000系统的完整系统“响应时间”非常快,能很好满足“孤岛控制”和“微网控制”的快速保护及频率检测的要求。

(4)RTP3000系统DO输出具有回路检测功能,可以对输出回路的短路、断路情况进行报警。

(5)RTP3000系统伺服卡件能与六线制LVDT很好配合,系统精度较高。

(6)RTP3000频率输入卡不能接受旋转设备转速涡流传感器300 r/m以下的毫伏级正弦波信号。当系统需要检测此类信号时,需要使用前置放大器进行整形并放大。

[1]代国超,闫广华,王录奎.135 MW汽轮机孤岛运行事故分析及解决措施[J].热力发电,2007,36(7):69-71.

[2]杨艳天,张有兵,翁国庆.微网并网的控制策略研究[J].机电工程,2010,27(2):14-16.

[3]马安仁,王彩霞,周志文,等.基于燃料电池储能的双馈发电机功率及电压平滑控制[J].电气自动化,2013,35(1):32-34.

[4]张桢,牛玉刚.DCS与现场总线综述[J].电气自动化,2013,35(1):4-6.

[5]杨军统,吴泽刚.超超临界机组一次调频控制策略的优化[J].热力发电,2013,42(5):83-85.

[6]张烈,吕凯,熊巍,汽轮机紧急跳闸系统的设置原则[J].热力发电,2008,37(2):9-12.

[7]杨敏军,郑胜,马林飞.混流式水轮机组的模糊控制[J].电气自动化,2013,35(3):6-8.