低品位余热回收的立式降膜吸收式热变换器研究

隋军,刘锋,郭培军,金红光

(1-中国科学院工程热物理研究所,北京 100190;2-分布式冷热电联供系统北京市重点实验室,北京 100190)

低品位余热回收的立式降膜吸收式热变换器研究

隋军*1,2,刘锋1,2,郭培军1,2,金红光1,2

(1-中国科学院工程热物理研究所,北京 100190;2-分布式冷热电联供系统北京市重点实验室,北京 100190)

内燃机分布式能源系统中,90 ℃~99 ℃缸套水带走的热量约占系统输入热量的30%,利用吸收式热变换器(AHT)可以有效提升缸套水余热品位。本文提出一种由内燃机缸套水余热驱动的AHT的设计方法,研制了制热功率为20 kW的立式降膜AHT机组,并提出集成热变换器的分布式热电联产系统,利用烟气和缸套水余热生产过热蒸汽,实现节能。

余热回收;吸收式热变换器;实验装置;分布式能源系统

0 引言

在工业领域,有大量工业余热,如70 ℃~100 ℃的余热,由于品位不高,因此很难得到有效利用。第二类吸收式热泵(又称为吸收式热变换器,Absorption heat transformer,AHT)可以提升低温余热品位,有效拓宽余热用途。第二类吸收式热泵是一种由中温热源驱动,通过吸收式循环,利用中温热源与低温热源之间的势差泵送一部分中温热量到高温位的装置[1]。

RIVERA W等[2]利用实验和理论分析的方法对AHT各个部件的效率进行了研究,认为各个部件的不可逆损失主要来源于传热和相变过程,并对不同工作条件下机组的㶲效率也进行了比较和分析。HORUZ I和KURT B[3]对AHT进行了模拟计算,并分析了发生器、蒸发器和冷凝器温度变化对机组性能的影响。KARAMI S和FARHANIEH B[4]对降膜吸收过程进行了数值模拟,得出膜内温度和浓度的膜厚方向和流动方向的分布,并且得到了传热传质系数随着流动方向的变化。INOUE S等[5]对降膜式的AHT进行了理论分析和实际案例的研究。对传热速率进行了测量,并对加入不同抑制腐蚀的添加剂后在高温下的腐蚀速率进行了测量和分析。MA X H等[6]分析了国内首个工业规模的AHT机组用于回收合成橡胶厂废热制取工艺热水的案例,其制热功率为5,000 kW,机组COP为0.47,投资回收期为2年。已有的研究多数围绕AHT机组的模拟和实验工作,而鲜见AHT机组的设计计算方法。本文提供一种针对内燃机缸套水驱动的AHT机组的设计计算方法,并以此为根据加工出制热功率为20 kW的AHT机组。

1 系统流程与原理

AHT主要由发生器(gen)、吸收器(abs)、蒸发器(eva)、冷凝器(con)、溶液换热器(shx)、溶液泵、冷剂泵和节流阀等部件组成。本文所研究的AHT选用溴化锂-水工质对。AHT系统流程如图1所示。在发生器中溴化锂稀溶液(1)受到了内燃机缸套水(02)热量的驱动,沸点较低的制冷剂水被发生出来成为水蒸气(2);随后水蒸气(2)进入与发生器连通的冷凝器,在其中冷凝并对外放热形成冷凝水(4);冷凝水通过冷剂泵进入高压端的蒸发器吸收来自内燃机缸套水(01)的热量,并蒸发出水蒸气(6);水蒸气(6)再进入与蒸发器连通的吸收器中被来自发生器的溴化锂浓溶液(10)吸收,该过程放出的热量用于产生工艺热水(08),作为某些特定化工过程的热源。溴化锂水溶液则是在发生器与吸收器之间循环,吸收了来自蒸发器的水蒸气(6)的稀溶液(7)经过节流阀后进入发生器,在发生器中发生出水蒸气(2)之后,剩余浓溶液(3)经溶液泵进入吸收器中。浓溶液和稀溶液在溶液换热器中进行热交换。本文设计对象是一台立式降膜式的溴化锂吸收式热泵。溶液和制冷剂水在管外降膜,冷却水、热源水和工艺热水在管内流动换热。溶液换热器采用板式换热器,逆流换热。立式降膜具有换热效果好,占地面积小和压损小等优点。

图1 AHT系统流程图

2 数学模型的建立和计算

2.1 循环计算的假设与模型

系统模型的建立在一系列简化假设条件之上,这些假设条件包括[7]:

1)系统中发生的一切过程为稳态;

2)发生器和吸收器出口的溶液处于饱和状态;

3) 冷凝器和蒸发器出口的制冷剂处于饱和状态;

4)不考虑换热过程中热损失、热泄露以及流动过程的压力损失;

5)不考虑节流过程中流体的热损失。

在计算过程中,主要利用质量守恒、能量守恒、相平衡关系式和传热关系式建立数学模型。

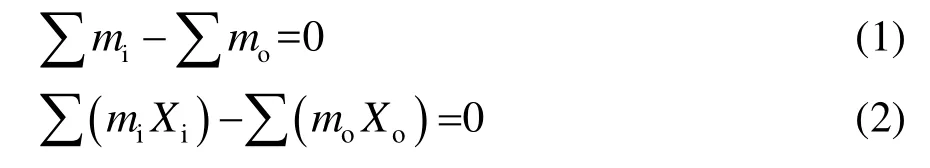

1)质量守恒式

式中:

m——溴化锂溶液质量流量,kg/s;

X——溴化锂质量浓度,%。

2)能量守恒式

3)相平衡关系式

F1为溴化锂溶液相平衡关系式,采用PATEK J和KLOMFAR J[8]提出的模型。

F2为水的相平衡关系式,采用IRVINE T和LILEY P[9]提出的模型。

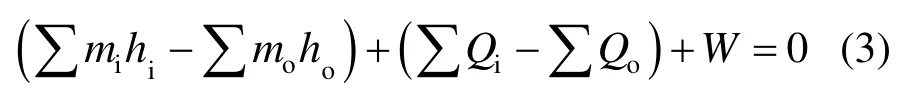

4)传热关系式

2.2 热泵主要部件设计计算与模型建立

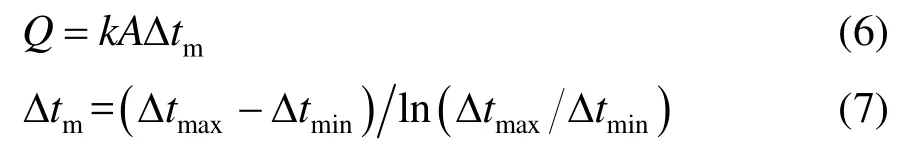

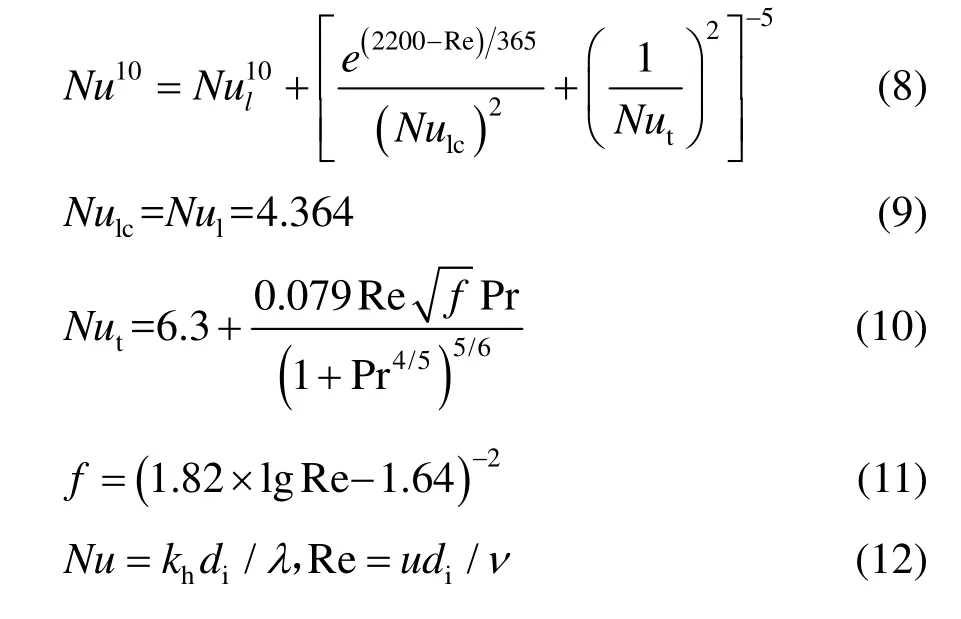

2.2.1 管内对流换热模型

管内流体的对流换热,不考虑入口段和变物性的影响,采用CHURCHILL W S[10]的公式:

式中:

λ——液体导热系数,W/(m·K);

kh——管内对流换热系数,W/(m2·K);

d——管子直径(非圆形管时采用当量直径),m;

u——流体轴向流速,m/s;

v——流体的运动粘度,m2/s。

2.2.2 发生器和吸收器管外降膜的数学模型

对于发生器和吸收器管外降膜的换热系数,采取模拟计算的方法得到。首先,对降膜过程做一些假设[11]:

1)液膜常物性;

2)气液接触面处于气液平衡状态;

3)蒸汽的黏性和对液膜的传热不计;

4)牛顿流体,二维流动,无扰动;

5)由于液膜厚度远小于管径,因此作平面来计算;

6)整个降膜过程压力保持不变。

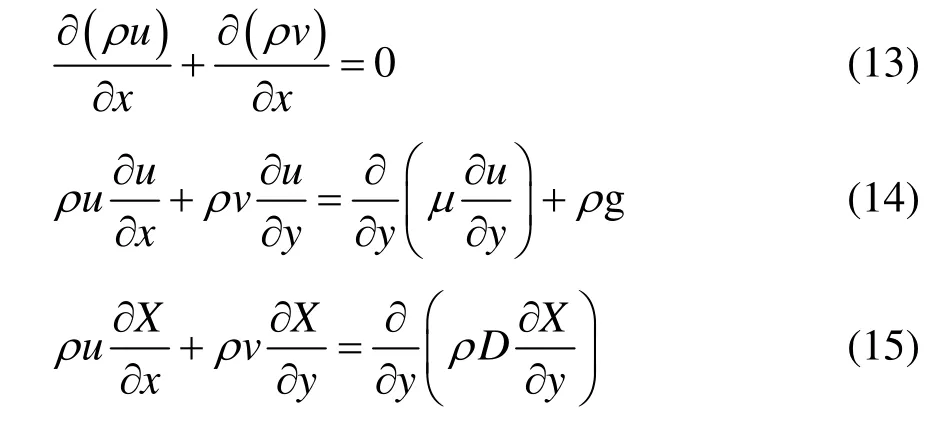

基于以上假设,发生器和吸收器采用以下控制方程:

边界条件:

1)入口

浓度、温度均匀,流动充分发展,溶液饱和。

2)壁面

3)气液接触面

气液平衡,热平衡。吸收器和发生器中:

式中:

D——溴化锂溶液传质系数,m2/s;

hg——吸收器解析热,J/kg;

cp——比定压热容,J/(kg·K);

v——液膜在y方向流速,m/s;

μ——流体黏度,Pa·s;

Th——管内对流流体的温度,℃;

Tw——管壁温度,℃;

δ——液膜厚度,m。

2.2.3 蒸发器和冷凝器管外降膜的数学模型

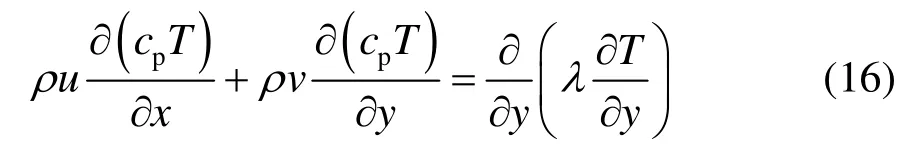

蒸发器管外降膜蒸发采用CHUN K R和SEBAN R A[12]建立的关系式,并将其转换为国际单位制:

式中:

kh——液膜换热系数,W/(m2·K);

L——管子长度,m;

Γ——液膜的降流密度,kg/(m·s);

mh——管内热载体的质量流量,kg/s;

cp,h——管内热载体的比定压热容,J/(kg·K)。

2.2.4 计算方法

本文利用有限差分的方法对溴化锂管外吸收和发生过程进行了数值模拟。网格数为200×40,精度为1×10-6。建立封闭的方程组对循环进行迭代计算,得出各点参数,计算精度为1×10-9。

3 实验装置开发

3.1 设计参数

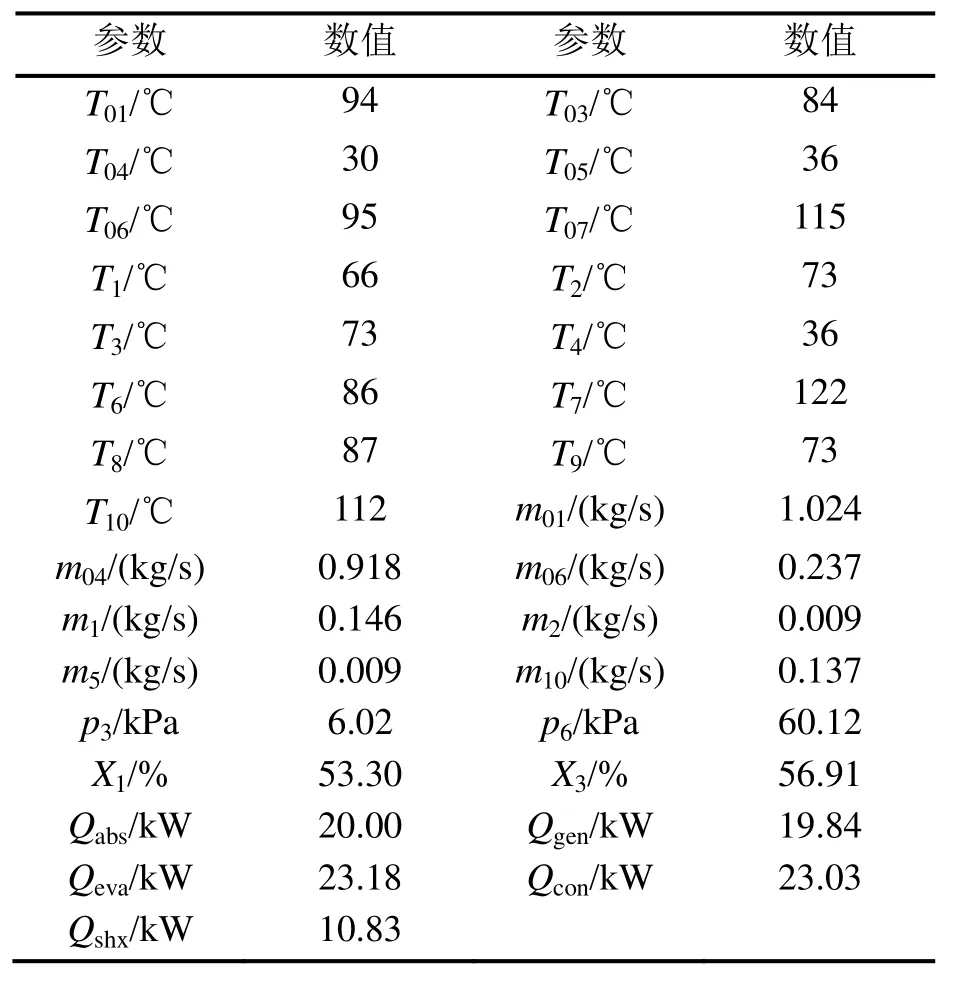

通过设计计算,可以获得AHT系统中各关键点参数以及AHT结构设计所需参数,如表1所示。

表1 设计工况参数表

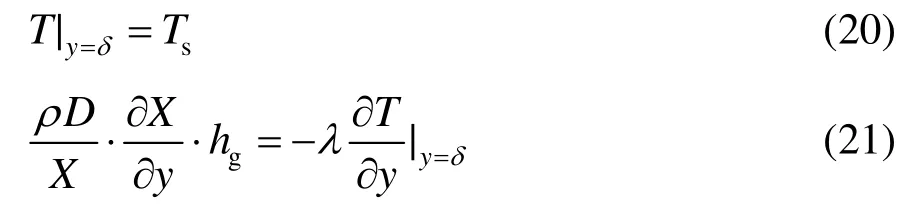

根据以上参数,设计建造了20 kW热输出功率的立式降膜LiBr吸收式热变换器装置,如图2所示。实验装置设计指标如下:热源温度为94 ℃/84 ℃;冷却水温度为30 ℃/36 ℃;制热功率为20 kW;输出蒸汽温度为110 ℃;热泵COP为0.47。该实验装置技术特点如下。

图2 20 kW的AHT机组

1) 主体设备采用立式降膜结构,包括降膜蒸发、降膜冷凝、降膜吸收和降膜解析等过程,在吸收器中设计了管内和管外双侧降膜结构,有效提高了换热系数,减小了设备尺寸,使热水温升达到25 ℃以上。

2) 吸收器和发生器采用二次布液方式,同时将二次布液与支撑板集成设计。提出了新结构的受液槽和液体分布器,实现了小流量下的均匀降膜,改善了设备换热性能。

3) 开展了液/气流稳定输运通道的结构设计。针对发生器与蒸发器的气体发生过程,以及吸收器和冷凝器的气体凝聚过程,在管束的非均匀布置、几何排布方式、不完全封闭的支撑板设计等方面进行革新,实现蒸汽的有效发生与凝聚。

4) 采用了机械式与溶液喷射自动抽气两种真空技术相结合,确保实验装置保持稳定的高真空状态,确保实验效果的同时,最大限度减少了溶液对设备的腐蚀。

4 应用案例分析

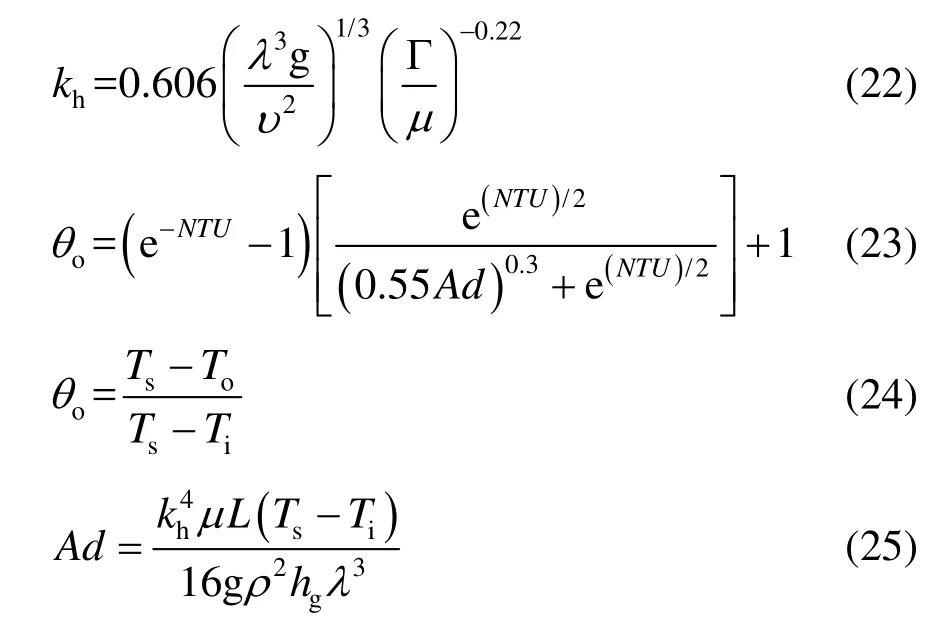

提出了集成吸收式热变换器的天然气分布式热电联供系统,利用内燃机烟气和缸套水余热生产蒸汽,联供系统如图3所示。

该系统利用内燃机高温排烟余热和缸套水热量来生产过热蒸汽为用户供热。缸套水作为AHT的高温热源,将来自用户的低温供热回水加热成为常压下饱和蒸汽,这部分蒸汽经过换热器,利用一部分高温排烟余热,最终变成低压,将130 ℃过热蒸汽供给用户。剩余部分的高温排烟通过换热器,将来自用户的低温供热回水直接加热成为130 ℃饱和蒸汽,供给用户。

图3 集成吸收式热变换器的内燃机分布式热电联供系统

系统采用与卡特彼勒G3512E型1,200 kW内燃机,以及与实验装置性能指标相同的300 kW吸收式热变换器,则系统发电功率为1,200 kW,过热蒸汽输出功率为1,150 kg/h,天然气耗量为305 m3/h。与不采用热泵的同型号内燃机热电联供系统相比,能够多供蒸汽424 kg/h,若按年运行7,000 h,每年可节能320吨标煤。该系统对于汽电联供用户,具有较大的节能潜力。

5 结论

1)热泵以溴化锂-水作为工质对,制热量为20 kW,COP为0.47,可以将热水温度从95 ℃提高到110 ℃。

2)利用有限差分法对溴化锂管外吸收和发生过程进行了模拟,利用已有关联式对管内对流换热以及水蒸气和水的管外换热进行模拟计算;建立封闭的方程组对循环进行迭代计算,得出设计参数。

3)在立式降膜结构、降膜与布液方式、汽/流疏运通道和真空保持等方面采用了新的设计方法,提高了装置的性能。

4)提出了集成吸收式热变换器的分布式热电联产系统,利用内燃机的排烟和缸套水余热,生产过热蒸汽,相对于无吸收式热泵的联产系统,具有明显的节能效果。

[1] 陈松, 杜垲. 吸收式热泵初步分析与研究[J]. 制冷技术, 2003, 23(3): 12-16.

[2] RIVERA W, HUICOCHEA A, MARTÍNEZ H, et al. Exergy analysis of an experimental heat transformer for water purification [J]. Energy, 2011, 36(1): 320-327.

[3] HORUZ I, KURT B. Absorption heat transformers and an industrial application[J]. Renewable Energy, 2010, 35(10): 2175-2181.

[4] KARAMI S, FARHANIEH B. A numerical study on the absorption of water vapor into a film of aqueous LiBr falling along a vertical plate[J]. Heat Mass Transfer, 2009, 46(2): 197-207.

[5] INOUE S, YAMAMOTO S, FURUKAWA T, et al. Improvement of high-temperature applicability and compactness of a unit of an absorption heat pump[J]. Heat Recovery System & CHP, 1994, 14(3): 305-314.

[6] MA X H, CHEN J B, LI S P, et al. Application of absorption heat transformer to recover waste heat from a synthetic rubber plant[J]. Applied Thermal Engineering, 2003, 23(7): 797-806.

[7] 吴业正. 制冷原理及设备[M]. 3版. 西安: 西安交通大学出版社, 2010.

[8] PÁTEK J, KLOMFAR J. A computationally effective formulation of the thermodynamic properties of LiBr-H2O solution from 273 to 500 K over full composition range[J]. International Journal of Refrigeration, 2006, 29(4): 566-578.

[9] IRVINE T, LILEY P. Steam and gas tables with computer equations[M]. Orlando Florida: Academic Press, 1984.

[10] CHURCHILL W S. Comprehensive correlating equation for heat, mass and momentum transfer in fully developed flow in smooth tubes[J]. Industrial & Engineering Chemistry Fundamentals, 1977, 16 (1): 109-116.

[11] 郭培军, 隋军, 金红光. 立式升温型溴化锂吸收式热泵的设计与变工况研究[J]. 工程热物理学报, 2012, 33(6): 907-912.

[12] CHUN K R, SEBAN R A. Heat transfer to evaporating liquid films[J]. Journal of Heat Transfer, 1971, 93(4): 391-396.

Study on Vertical Falling Film Absorption Heat Transformer for Low Grade Waste Heat Recovery

SUI Jun*1,2, LIU Feng1,2, GUO Pei-jun1,2, JIN Hong-guang1,2

(1-Institute of Engineering Thermophysics, Chinese Academy of Sciences, Beijing 100190, China; 2-Beijing Key Laboratory of Distributed CCHP System, Beijing 100190, China)

In distributed energy systems driven by internal combustion engines, over 30% of input system energy is taken away by 90 ℃ ~99 ℃ jacket water whose energy level can be upgraded by absorption heat transformers (AHT). A design method of the AHT driven by the waste heat of jacket water was developed in this study. Then a vertical falling film AHT facility with 20 kW heating capacity was manufactured. And a distributed energy system with AHT was proposed. In the system, the superheated steam was made with waste heat of smoke and jacket water, which improves the energy efficiency.

Heat recovery; Absorption heat transformer; Experimental facility; Distributed energy system

10.3969/j.issn.2095-4468.2015.02.102

*隋军(1973-),男,研究员。研究方向:分布式冷热电联供系统,吸收式热泵技术,可再生能源利用。联系地址:北京北四环西路11号,邮编:100190。联系电话:010-82543161。E-mail:suijun@iet.cn。

国家重点基础研究发展计划(No.2014CB249202),科技部中瑞绿色创新合作项目(No.S2014GR03880)