丰田汽车公司新型GD系列车用柴油机

丰田汽车公司新型GD系列车用柴油机

近期,丰田汽车公司推出了1款具有更大扭矩、更高工作效率及更低排放的新型涡轮增压轿车柴油机(图1)。该新型GD系列轿车柴油机采用了丰田汽车公司新一代绝热柴油燃烧技术,以显著减少冷却损失。

热摆动壁面隔热(TSWIN)技术的使用有助于2.8L 1GD-FTV发动机成为具有44%最大热效率(室内测量)的发动机之一。尽管与当前的KD系列发动机相比排量较小,但最大扭矩提高了25%,低速扭矩提高了11%,同时,燃油效率提升15%。

丰田汽车公司将逐步淘汰目前在全球部署的KD系列柴油机,并全面采用GD系列发动机。预计到2016年,该系列发动机年产量将达到70万台左右,并推介到全球90个市场。到2020年,按计划扩展到至少150个全球市场。

新开发的1GD-FTV轿车柴油机目前可用于2015年5月在泰国推出的新款Hilux小型皮卡,并用于6月17日在日本推出的部分重新设计的Land Cruiser Prado车型。相同的发动机系列包括2GD-FTV 2.4L直喷涡轮增压柴油机。

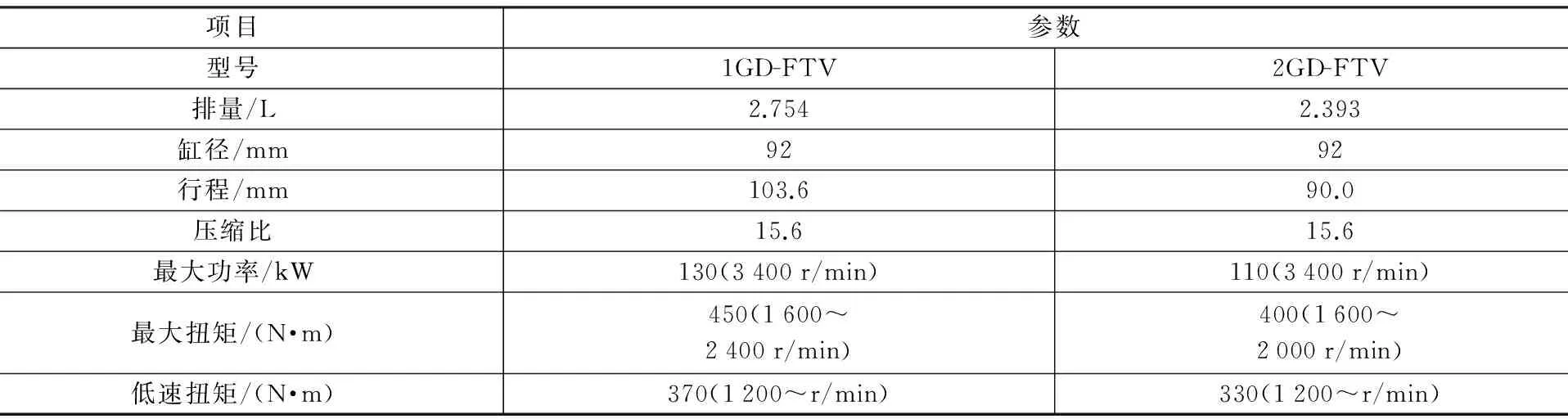

表1 GD系列发动机主要规格

先进的绝热柴油燃烧

丰田汽车公司新的柴油燃烧系统采用多种设计与工艺,进口形状更有助于增加进气流量,与上一代KD系列柴油机相比,新型GD系列柴油机进气口截面增加约11%(图2)。

在燃油喷射方面,预喷射在喷射之前将与环境空气状态进行精确匹配,缩短了点火延迟,甚至在世界上最恶劣的环境下也能实现稳定燃烧,同时确保发动机能够安静运行和保持高的热效率。

新开发的活塞燃烧室形状和共轨燃油喷射系统实现了发动机更高的燃烧压力和更先进的燃油喷射压力控制,以优化燃油喷射,将空气使用效率最大化,实现更高的热效率和更低的排放。

丰田汽车公司在全球首次使用TSWIN技术,在活塞上采用SiO2增强型阳极渗透电镀铝(SiRPA)材料,燃烧过程中的冷却损失降低了大约30%。SiRPA是1种高绝热和散热材料,其易于加热也易于冷却。

燃烧室通常使用的金属(铁或铝)的表面在整个发动机循环过程中具有几乎恒定的表面温度,其结果是在燃烧期间,工作气体和壁表面之间的温度相差较大,这是产生燃烧室热损失的主要原因。

传统的绝热型发动机(包括具有陶瓷热障涂层的发动机)在整个循环中的内壁面几乎总是高温,这导致容积效率降低,工作气体温度较高,并诱发发动机爆燃的发生。

“温度摆动”涂层是1种低热导率和低热容量材料,可以使燃烧室内壁表面温度变化加大。具有该涂层的内壁表面温度变化跟随瞬态气体温度变化,因其没有加热进气,从而减少了热损失。

丰田汽车公司技术人员表示,在涡轮增压发动机中采用“温度摆动”涂层的效果要比在自然吸气柴油机的大,其主要原因为:(1) 由于在柴油机中基于较大的气缸压力和较大的气体流速,传热系数较大,内壁温度波动较大;(2) 在工作气体和燃烧室壁表面之间气体温度峰值较低,导致温差较小;(3) 随着涡轮增压器绝热被回收,排气能量增加。

涡轮增压器

新型GD发动机的紧凑型高效率可变几何涡轮增压器(由丰田内部生产)比目前市场上的等效产品体积小30%,并配有新开发的涡轮机以提高工作效率,新开发的叶轮可提供瞬时加速度响应,并有助于在整个宽广转速范围内获得最大扭矩。通过降低尺寸和提高效率,新开发的涡轮增压器为GD系列发动机在升压压力增加速率上提供了约50%的更快响应。

尿素选择性催化还原(SCR)系统

具有丰田专利的紧凑型高分散性尿素选择性催化还原(SCR)系统可以去除高达99%的氮氧化物(NOx)排放,这将有助于车辆符合欧6及日本国土交通省设置的2010排放标准。