自然吸气直列3缸柴油机冷却系统的优化

【印度】 V.Kale B.Raju V.Dhiman

冷却系统

自然吸气直列3缸柴油机冷却系统的优化

【印度】 V.Kale B.Raju V.Dhiman

通过增大发动机的缸径和行程,以及其他设计改造来提升发动机的功率。通过优化冷却水套设计和水泵流量参数解决与冷却有关的问题。在保持发动机机体外形尺寸不变的情况下增大缸径会导致气缸体和气缸套之间的冷却水套减小,从而导致热负荷增加,采用优化冷却水套和改造水泵设计。来提高发动机的冷却能力。内燃机冷却系统包括具有复杂结构的水套。针对这些复杂的系统,计算流体动力学(CFD)模拟在短时间内就可以完成。CFD理论上具有模拟任何物理条件的能力。针对1款直列3缸水冷式柴油机,采用STAR CCM+软件8.04版本进行了有效优化。通过k-ε湍流模型,研究了冷却水流速和温度分布。采用UG NX 7.5软件对气缸体和气缸盖进行了模拟。

优化 气缸体 气缸盖 冷却系统 CFD模拟

0 前言

为了提升发动机功率,可采用增大缸径和行程,以及提高平均有效压力等方法。该项目通过将发动机缸径增大3%和升级改造发动机冷却系统使发动机功率提升7%,且改造后的冷却系统比原机型的更好。

由于热负荷增加,针对新流量要求的优化步骤主要由以下几方面组成:确定最终水孔尺寸,改变发动机机体几何形状,优化进口冷却水流量,相应改变水泵几何形状,并且还提出了建议采用的冷却水流量,可减小散热器的尺寸,从而节省空间(图1)。

1 冷却系统优化的需求

在内燃机中,除了有用功,还存在诸如冷却损失、排气损失和其他损失等能量损失。为了进行冷却优化,研究人员预判存在30%的冷却损失改善空间。

由于本研究采用的3缸发动机不具备EGR冷却器和机油冷却器,因此,水泵上的冷却负荷仅是发动机冷却水通过气缸体和气缸盖之后的温升。假设水泵的效率为47.4%,现有发动机所需的冷却水流量为1.133kg/s。

如图2所示,在计算流体动力学(CFD)分析中,为了得出冷却水流速分布,需要考虑发动机气缸体和气缸盖总成上的5个截面:(1) 发动机下止点处的截面AA;(2) 流入气缸体(进水口)处的截面BB;该截面决定水套中的水流量;(3) 上止点处的截面CC;(4) 气门鼻梁区的截面DD;(5) 由发动机气缸盖流出(出水口处)的截面EE。

2 气缸体和气缸盖总成的CFD分析

流入气缸体的冷却水(进口质量流量)为1.133kg/s(设该流量为100%,其他流量均参照此流量),流入气缸体的冷却水(进口温度)为87 ℃。出口分流率设定为1。火力面功率达到44hp*为了符合原著本意,本文仍沿用原著中的非法定单位——编注。时变热流(表1)。

用自动网格生成器生成多面体单元网格单元最小尺寸和最大单元尺寸分别为5mm和40mm。总计生成了4162112个单元。收敛判据设定为迭代1000次。

表1 原发动机与改造后的新发动机的规格比较

3 水道尺寸优化

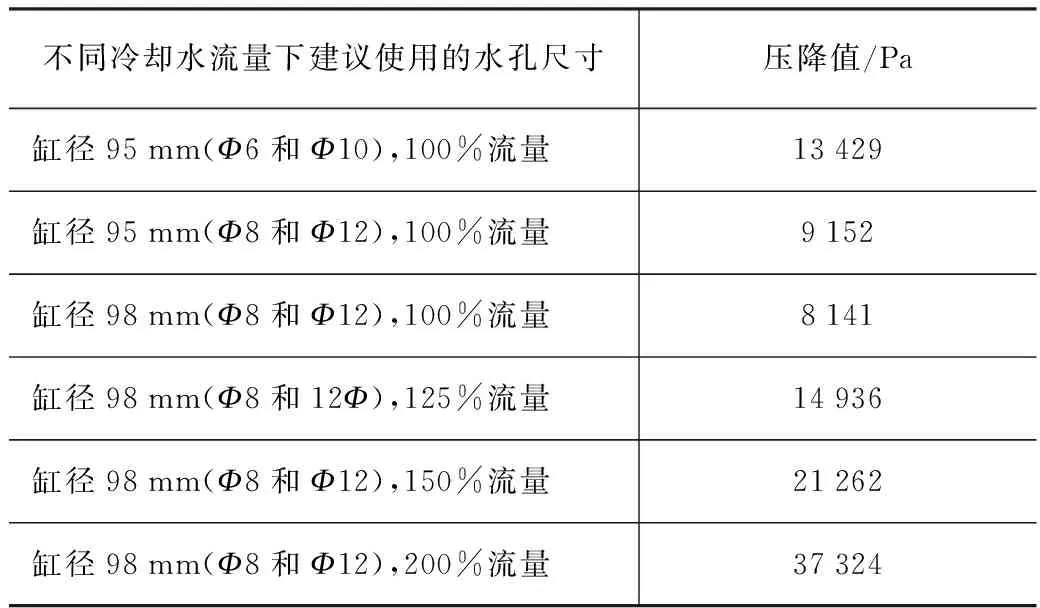

原发动机和新发动机,都有7个水孔用于冷却水从气缸体流入气缸盖,其中4个水孔的直径为6mm,3个水孔的直径为10mm。由于新发动机的热负荷增加,为了获得更好的冷却效果,必须增大水孔直径以增加水流量。冷却水的初始质量流量为1.133kg/s。改变了原发动机的水孔尺寸,并且记录了压降值(表2)。结果表明,由于流通面积增大,压降值减小。对于缸径增大的新发动机,需要将水孔的尺寸加大以增大水流量。虽然压降随冷却水流量的增加而增大,但是处在可接受的范围内。

表2 对应不同流量的压降值

针对上述压降结果,将水道孔的直径设置为8mm(4个孔)和12mm(3个孔),并进行了气缸体和气缸盖总成在水道尺寸增大后的CFD分析(图3)。

4 增加冷却水流量的需求

通过采用建议的冷却水流量,发动机的热负荷逐渐降低。100%、125%、150%和200%的水流量分别为1.133 kg/s、1.416kg/s、1.67kg/s和2.266kg/s。

针对不同的水流量对原发动机和新发动机进行了比较。在该比较中,考虑的因素主要包括气缸套温度、气缸体温度,以及气缸盖火力面温度。此外,针对不同的流量条件对各种截面上的冷却水流速进行了分析(图4)。

5 结果与讨论

5.1 发动机下止点处的缸体截面 AA

原发动机由于缸径较小,气缸套和气缸体之间冷却水流通面积大。因此,对于相同的水流量,原发动机的水流速与具有更大缸径的新发动机相比更低。在该截面上可以看出,新发动机的冷却水流速比现有发动机增大了约32%。此外,对于125%、150%和200%冷却水流量,由于流量增加,流速相应分别增大了55%、88%和161%。

5.2 发动机进水口处的缸体截面 BB

该截面是直通发动机气缸体的进水口。结果表明,该截面的流速比前一截面的相对较大。

5.3 发动机上止点处的缸体截面 CC

该截面在发动机中非常重要,因为最大燃烧压力和最高温度均产生于该截面。所以该截面的冷却要求应该是高效的。CFD结果表明,该截面的流速值几乎与发动机进水口处相同。

5.4 气缸盖气门鼻梁区的截面DD

该区域接近气缸盖的火力面,暴露于极高的温度环境中。由于螺栓拧紧力的作用,在气缸盖底板上会产生机械应力,如果鼻梁区的冷却不恰当,还会产生热应力,从而导致出现额外的变形。CFD结果表明,该截面冷却水流速最大。对于100%质量流量,原发动机和新发动机的流速分布趋势几乎相同。

5.5 气缸盖出水口处的截面 EE

在气缸盖出水口处,需要冷却水从发动机平稳地流入散热器。进入散热器的冷却水的出口尺寸比水泵流向气缸体的进水口的尺寸大。在CFD分析中也观察到流速降低现象。

5.6 气缸体中的温度分布

与现有发动机相比,由于新发动机的冷却水流通面积减小,气缸体的温度升高了4 ℃。当冷却水流量增加到125%,最高气缸体温度几乎相同。对于150%和200%流量,与原发动机相比,新发动机的温度分别下降了4 ℃和11 ℃。

5.7 气缸套中的温度分布

当冷却水进入发动机时,首先冷却第一个气缸,然后依次冷却第二个和第三个气缸。因此,第一个气缸的最高温度比第二个和第三个气缸低。第三个气缸的温度最高。在CFD分析中,针对不同的流量,原发动机和新发动机的温度趋势相同。与原发动机相比,由于新发动机的冷却水流通面积减小,100%流量下其气缸套的最高温度升高了2 ℃。而125%、150%和200%流量下,新发动机的气缸套温度分别降低了2 ℃、5.5 ℃和12 ℃。

5.8 气缸盖中的温度分布

与原发动机相比,由于新发动机的冷却水流通面积减小,100%流量下其气缸盖的最高温度升高了2 ℃。而125%、150%和200%流量下,新发动机的气缸盖温度分别降低了6 ℃、12 ℃和21 ℃。

6 水泵几何形状优化

内燃机用离心式水泵的流量取决于泵内叶轮的各种几何参数。这些参数包括叶轮内径、进口处的叶片宽度和进口处的叶片角。除叶轮外,流量还取决于曲轴皮带轮有效直径与水泵皮带轮有效直径的比值。

由于燃料热量的30%传递给冷却水作为冷却损失,因此需要采用流量值1.133kg/s作为100%流量。为了应对增大的热负荷,以及实现气缸体内3个气缸套的均匀冷却,最终采用了200%的冷却液流量。因此,为使流量从100%增大至200%,通过增大曲轴皮带轮有效直径与水泵皮带轮有效直径的比值提高水泵的转速。为此,将水泵皮带轮的有效直径减小8mm,同时,曲轴皮带轮直径增大了16mm,水泵叶轮内径增大了10mm,进口处的叶轮叶片角增大了13.3°以提高水泵转速。所以,可以通过改变皮带轮和叶轮的尺寸的方式,增加各种冷却要求下的水泵流量。

当冷却水流量要求加倍时,进入发动机气缸体的进水面积也相应增大,以满足流量增大的需求。因此,将初始的三角形进水口变成了矩形进水口,截面积的增加也使发动机气缸体和气缸盖总成中的压降减小(图5)。

由于要将现有发动机的功率提升到新发动机的功率,必须提高现有发动机的强度和刚度。如图6所示,新发动机缸体采用了复杂的加强筋设计,并且,加强筋结构对振动具有良好的稳定性。

7 结语

本文用CFD分析得出发动机各截面上冷却水的流速分布,以及气缸套、气缸体和气缸盖的温度分布。采用CFD分析,节省了项目在设计阶段的时间和成本。

在提升发动机功率时,由于冷却水套面积减小而导致温度升高。因此,逐步增加水流量和优化水孔的尺寸以降低温度和热负荷。将水流量增大至200%,不仅大大降低了热负荷,而且还有助于优化散热器尺寸。尽管水流量增大导致发动机的压降增大,但是数值在可接受的范围内。

此外,为了适应水流量增大的需求,还改变了发动机气缸体结构及进水口形状,并对外部加强筋结构进行了改造。

孙丹红 译自 SAE Paper 2014-01-2338

刘巽俊 校

虞 展 编辑

2015-01-15)