槽帮材料及其制造工艺研究进展

吕仁杰,赵会琴,候利锋,卫英慧,席庆祥,刘宝胜4,

(1.山西省中条山机电设备有限公司,山西垣曲043700;2.太原理工大学材料科学与工程学院,山西太原030024;3.山西煤炭机械制造有限公司,山西太原030031;4.太原科技大学材料科学与工程学院,山西太原030024)

槽帮材料及其制造工艺研究进展

吕仁杰1,赵会琴1,候利锋2,卫英慧2,席庆祥3,刘宝胜4,1

(1.山西省中条山机电设备有限公司,山西垣曲043700;2.太原理工大学材料科学与工程学院,山西太原030024;3.山西煤炭机械制造有限公司,山西太原030031;4.太原科技大学材料科学与工程学院,山西太原030024)

通过分析槽帮构件的服役工况、失效形式提出槽帮材料的性能要求,并根据槽帮材料的发展趋势以及钢的合金化原则、理论和规律,以提高槽帮钢寿命为目标导向,权衡性能、寿命和成本,提出了以低碳、主加Mn、Si、微量添加保证淬透性和耐磨性元素,并通过复合强化技术手段,实现细晶化、纯净化和均匀化的槽帮新材料途径。实现材料强韧化,效益最大化。

槽帮材料;使用寿命;工艺研究;力学性能

刮板机是煤矿综采的重要装备之一,其中的槽帮构件决定了其整体使用寿命。槽帮的制造有铸造和轧制之分,目前国内主要以铸造为主。槽帮在刮板机服役过程中,承受磨损、冲击、腐蚀等较为复杂的工况,主要失效形式是磨损,还有部分断裂[1]。国内铸造槽帮过煤量一般在500万t左右,远远低于国外1 500万t以上的水平。在目前环境保护、资源短缺日趋严峻的形势下,提高材料性能、降低制造成本、减少环境污染成为了各行各业的普遍共识。由此,对槽帮材料及其制造工艺过程的重新审视和赶超国际水平成为煤机行业的一个重要研发方向。

1 槽帮服役工况、失效形式和性能要求

刮板输送机主要是把采掘下来的煤输送出去。中部槽由槽帮、底板和中板组成,是煤炭运输的重要承载体。槽帮失效的主要形式是磨料磨损。硬度较高的刮板和相对较软的槽帮相对滑动时,其间充当磨料的是煤、矸石、金属颗粒和腐蚀产物等。煤的组成复杂,包括黏土、方解石、石英和铁矿等组分,其整体硬度变化在HV100~410之间[2,3],因而导致槽帮在服役过程中出现微切削磨损、塑性变形磨损和脆性及剥落磨损等破坏形式。这就要求槽帮材料一方面具有高强度和硬度,抵抗和减轻磨粒的压入,同时又要有良好的韧性,较高的塑性变形抗力。

矿井下温度、相对湿度(80%~90%)和酸碱度都较高,且常含有CO2、SO2、NO2、H2、CH2、CH3、H2S等有害气体和煤岩粉尘以及由于强制通风而引起的空气和水中氧富集[3],促进了多因素耦合的电化学腐蚀过程的进行,因此槽帮也必须具有较好的耐腐蚀性能。

槽帮在服役过程中承受磨粒磨损和腐蚀过程会交替进行、相互促进,大大加速了破坏进程,缩短了使用寿命。同时提高耐磨性和耐腐蚀性可以有效改善槽帮材料的使用性能。

综合上述条件,可以得出对槽帮材料的性能要求,即高强度、高韧性、耐磨损、抗腐蚀以及良好的铸造性能和工艺性能(焊接性能和淬透性)。同时夹杂物和铸造缺陷少,避免槽帮服役断裂失效[1]。

2 槽帮材料研发进展

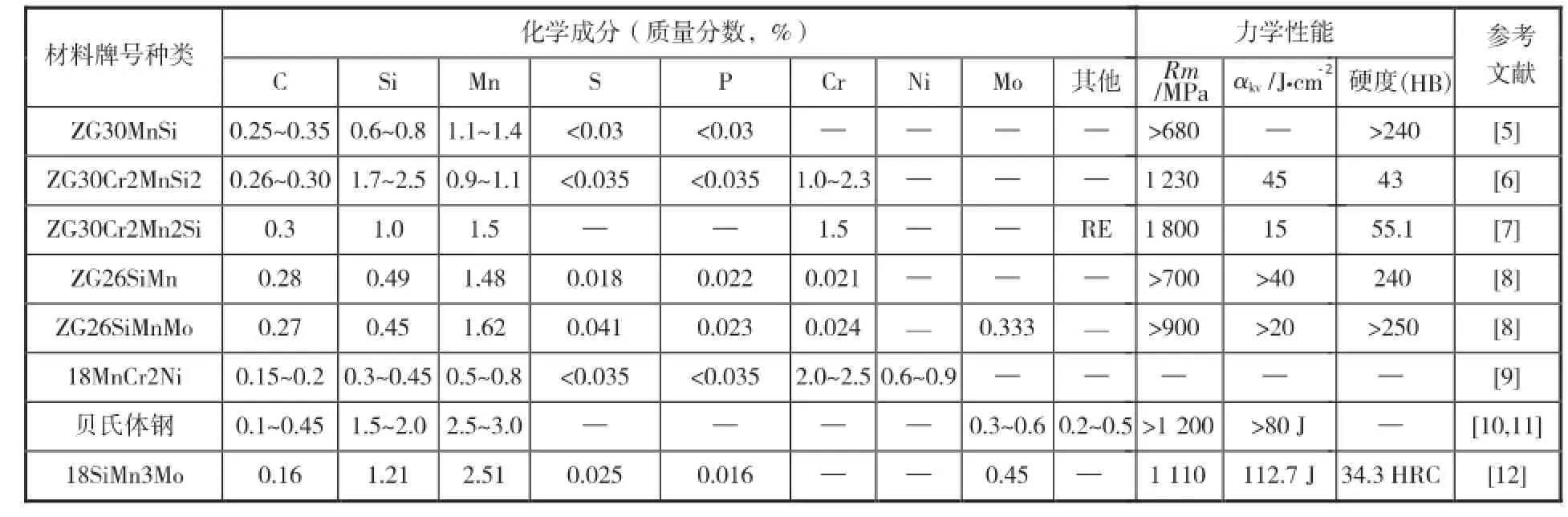

传统的槽帮材料绝大多数采用ZG30MnSi.由于强韧性较低,耐磨性能不好,过煤量处于较低水平,适应不了现代刮板输送机的要求。为此,在ZG30MnSi化学成分基础上,人们逐步开发了多种槽帮材料(表1)及专利产品,有的已经应用到了实际生产之中。取得了较好的效益。

从表1可以看出槽帮材料总的发展趋势。1)碳含量逐渐降低。碳对钢的焊接性能影响较大,降低碳当量可以提高焊接性能,满足槽帮与底板的焊接要求。同时,降碳可以为添加合金元素预留碳当量空间。2)添加合金元素,实现合金化。这些元素包括Ni、Cr和Mo等。一方面实现了强韧化,另一方面提高钢的淬透性和耐腐蚀性能。3)添加少量微合金化元素。这些元素添加虽然量少,但作用非常明显,如RE可以明显降低钢中的杂质含量。4)S、P杂质含量降低。这可以通过冶炼装备现代化提升和工艺手段的改进来实现,提高组织的均匀性和连续性,改善槽帮整体服役性能。5)槽帮材料组织的非平衡化。例如贝氏体钢。通过上述成分优化,研发的多数槽帮材料强韧性都有了大幅提高,为实际应用奠定了坚实基础。

槽帮材料要求具有较好的耐磨性能,但是表1中化学成分很少有加入微量碳化物形成元素的,不清楚是否有考虑成本或者其他因素的缘故。如果考虑淬透性,可以适当降低甚至取消Cr、Ni、Mo中的其中一种或两种元素,用其他廉价的微量元素替代,以取得相同的效果为根本。在成分优化设计中,不宜大量、多种类的添加合金元素,虽然性能得到了改善,但是实际造成了资源的极大消耗。要依据钢的合金化原则、理论和规律,以提高槽帮钢寿命为目标导向,有目的地合理配置。同时要积极引导行业制定槽帮钢的相关标准,规范研究开发和生产行为,有序推进国产煤炭机械的升级换代。

3 一种槽帮钢研究开发应用实例

3.1化学成分

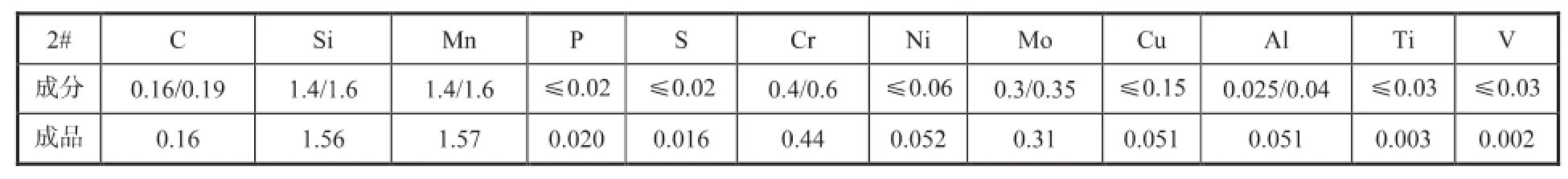

此种槽帮材料牌号为ZG20CrSiMnMo,其化学成分见表2.其主要特点是高Si和高Mn,而且添加了Mo,其目的是为了提高材料的韧性。

3.2冶炼工艺

合金冶炼设备采用电弧炉,其基本原理是在电弧加热的高温区熔化多个元素形成冶金结合。其操作过程分为:补炉、装料、熔化、氧化、还原与出钢6个阶段。

表1 槽帮材料化学成分和力学性能发展演化

表2 一种槽帮材料的化学成分(质量分数,%)

冶炼操作工艺:电炉熔剂法生产低碳硅锰铬钼合金采用连续式操作方法。顺序进行配料,以利混合均匀。敞口炉通过给料槽把料加到电极周围,料面呈大锥体。封闭炉由下料管直接把料加入炉内。装料要注意下致密,上疏松、中间高、四周低、炉口无大料。

冶炼注意要点:(1)炉料要求清洁少锈、无油,废钢低磷低硫。(2)特别注意钢液中气体和非金属夹杂物的去除。(3)加矿温度1 560℃.(4)冶炼过程中确保0.30%脱碳量,脱碳速度0.4%/h~1.2%/h.(5)清洁沸腾保持10min.(6)出渣条件:t=1 640℃~1 650℃,w(C)≤0.15%,w(P)≤0.01%.(7)还原采用电石渣。(8)炉渣分析:w(FeC)≤0.8%,碱度w(CaO)/w(SiO2)为2.5~3.5.

3.3热处理

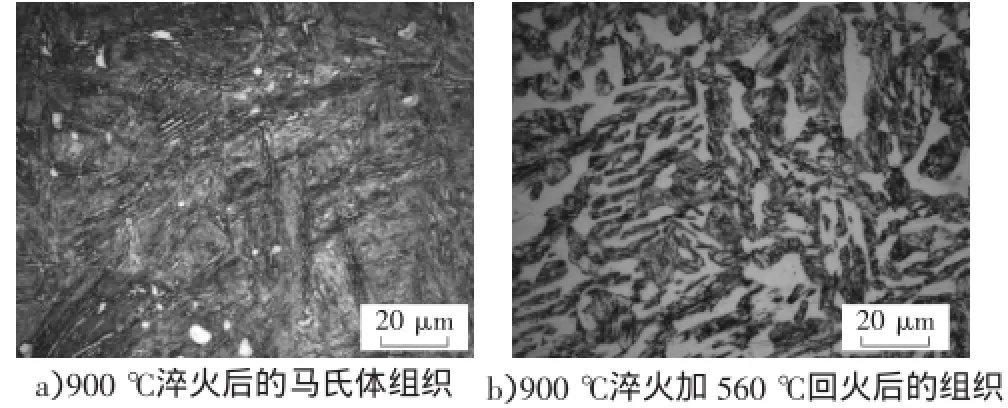

先以正火作为热处理的预备处理,使低碳硅锰铬钼合金铸钢材料的组织细化,后经强烈淬火,获得80%以上甚至100%的低碳马氏体组织,低碳马氏体钢具有好的塑性、韧性,以及良好的冷加工性、可焊性和热处理畸变小等优点,为材质最终力学性能目标打下基础。再经中温回火使钢中的热力学不稳定组织结构向稳定状态过渡的复杂转变,得到极为细小的回火屈氏体,使冲击韧度、强度、硬度和耐磨性的综合性能达到良好的匹配。

3.4金相组织

热处理后金相组织如图1所示,可见在样品在900℃淬火后形成典型的板条状马氏体组织,还有少量的残余奥氏体存在。再进行560℃高温回火后形成回火索氏体。

图1 金相组织

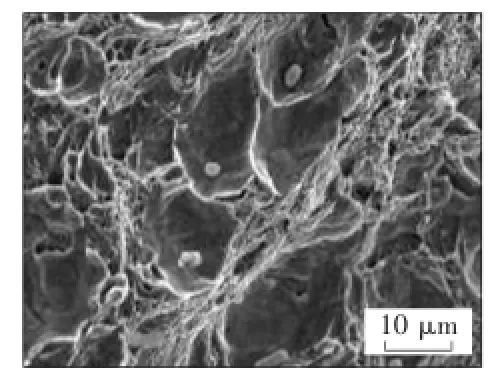

3.5断口形貌

从图2断口的SEM形貌可以看出,样品的断口成明显的韧窝状,这说明该样品呈韧性断裂。

3.6力学性能

目前在上述工艺条件下实现了批量生产,并应用良好的槽帮材料的力学性能指标为[4]:Rm≥900MPa,A≥14%,αkv≥25 J/cm2,硬度:250 HB~290HB.过煤量超过1 000万t.

图2 冲击试样的断口SEM形貌

4 进一步提高槽帮材料性能的途径

现代先进钢铁材料具有的共同特点是,高性能、低成本、少污染。为了实现这个目标,要对材料的设计、制造、生产、服役、失效全寿命周期进行全面优化监测和评估;要充分运用在冶炼技术、冶炼装备制造、连铸连轧技术、控轧控冷技术、表面处理技术等方面的技术进步,加大各环节衔接力度,进行流程再造,节约能耗,提高钢铁材料质量,改善力学性能;要在传统材料化学成分基本不变或者微调的基础上,综合利用各种强化手段,减少资源消耗,实现强韧化效益最大化。

1)优化槽帮材料成分设计。以Mn、Si为主加元素强化铁素体基体;添加少量、多元微合金化元素例如Cr、B、Nb等,保证槽帮钢的淬透性、耐腐蚀性能和耐磨性[13,14];通过稀土变质、铝脱氧等手段[15],降低夹杂含量,细化晶粒。总体上充分满足构件服役性能要求,目标有限,问题导向。

2)充分发挥“细晶化、均匀化、纯净化”的作用。晶粒细化可以提高强度同时改善韧性[16,17],通过技术手段配合添加微合金化元素联合作用可实现此目的。对冶炼、铸造和热处理过程的工艺参数进行优化,精确掌握冶金过程成分变化,减少成分偏析,提高组织均匀性。降低S、P等杂质含量,减小夹杂物含量,促进均匀分布[18]。

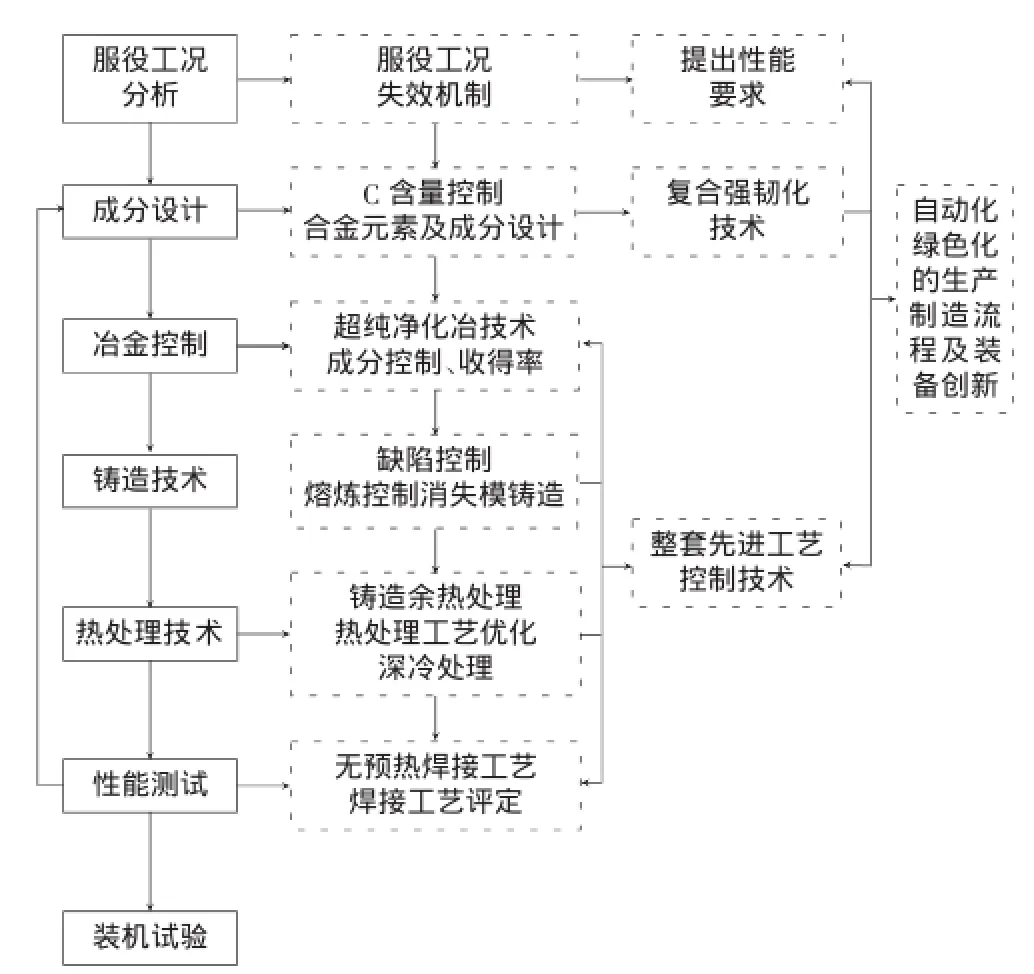

3)槽帮制造流程的无缝衔接。一般来说钢构件冶炼、铸造、热处理过程较为分散,自动化程度不高,人员密集,这不仅造成了能源资源浪费,而且产品受人为、设备因素影响较大。随着现代冶金技术的飞速发展,槽帮制造过程实现自动化、流程化、智能化成为可能,也是必然的发展方向,可以减轻工人劳动强度,节能降耗,清洁生产,提高产品均一性,图3为槽帮材料设计制造流程及质量控制。

5 总结

图3 槽帮材料设计制造生产流程及相关技术

槽帮材料是非常普通的低合金钢,其性能的进一步提高谈不上很大的工艺技术或者基础理论创新。但在目前大环境下,作为产业转型发展的沧海一粟,具有非常重要的现实意义。槽帮生产制造涉及了冶炼、铸造、热处理等个工艺过程,以设备现代化、自动化和智能化为代表的流程再造可以整体大幅提升传统产业适应能力、创新能力和竞争能力。这除了要有技术、资金和人力投入外,重要的是思想的转变。槽帮新材料的研发,要权衡性能、寿命和成本,总体以低碳、主加Mn、Si、微量添加保证淬透性和耐磨性元素,并通过复合强化技术手段,实现细晶化、纯净化和均匀化。要推动制定槽帮材料的相关标准,使之纳入有序可持续的发展轨道。

[1]王立玲,尚可超.刮板输送机槽帮断裂原因分析与研究[J].矿山机械,2010,38(23):15-17.

[2]赵运才,高彩云,庞佑霞.煤的膜料磨损特性分析[J].煤炭技术,1999,18(1):25-26.

[3]谢泳.煤矿机械磨损失效分析方法和抗磨措施[J].润滑与密封,2006(9):213-215.

[4]张文奇,吕仁杰,覃保成.低碳合金铸钢及其制备方法:中国,CN102296241A[P].

[5]蔡明华.SGZ1000/3×855刮板输送机槽帮铸造工艺研究[J].铸造设备与工艺,2013(6):35-37.

[6]陈丙星,季诚昌,汪宏斌,等.ZG30Cr2MnSi2铸钢的热处理工艺研究[J].,热加工工艺,2009,38(4):121-124,

[7]吴鹏飞,刘向东,车广东.热处理对ZG30Cr2Mn2Si力学性能及组织的影响[J].铸造,2008(1):63-65.

[8]郑民惠,李凤敏,康韶光,等.热处理工艺对ZG26SiMn及ZG26SiMnMo力学性能影响[J].辽宁工程技术大学学报(自然科学版),2014,33(5):651-655.

[9]安晓文,吕朝,郭鉴文,等.刮板机耐腐蚀槽帮铸造材料:中国,CN103215520A[P].

[10]王小宁,刘德良,张长军,等.贝氏体钢:中国,CN103695767A[P].

[11]王小宁,刘德良,赵浩坤.贝氏体槽帮铸造工艺:中国,CN103691914A[P].

[12]黄建斌,宋智丽,陈增谋,等.影响铸造Si-Mn-Mo贝氏体钢冲击性能的主要因素[J].金属热处理,2013,38(8):87-92.

[13]候利锋,卫英慧,郭志红,等.一种高铬铸铁磨球的制造方法:中国,201210065991.2[P].

[14]H K D H Bhadeshia,S R Honeycombe.Steels:Microstructure and properties[J].Elsevier Ltd.,2006.

[15]JCampbell.Castings[M].Elsevier Science Ltd,2003.

[16]R Valiev.Recent developments of severe plastic deformation techniques for processing bulk nanostructured materials[J]. Materials Science Forum,2008,579:1-14.

[17]卫英慧.纳米材料概论[M].北京:化学工业出版社,2009.

[18]D T LleweUyn and R CHudd.Steels:Metallurgy and Applications[J].Reed Educational and Professional Publishing Ltd,2000.

Research Progress on the Material and Manufacturing Process for Slot

LV Ren-jie1,ZHAO Hui-qin1,HOU Li-feng2,WEIYing-hui2,XIQing-xiang3,LIU Bao-sheng4,1

(1.Shanxi Zhongtiaoshan Mechanical and Electrical Equipment CO.LTD.,Yuangu Shanxi043700,China;2.Taiyuan University of Technology,Materials Science and Engineering College,Taiyuan Shanxi030024,China;3.Shanxi Coal Machinery Manufacturing CO.LTD.,Taiyuan Shanxi 030024,China;4.Taiyuan University of Science and Technology,Materials Science and Engineering College,Taiyuan Shanxi030024,China)

In this paper,by analyzing the service condition and failure forms of slot,the performance requirements of slotwere put forward.According to the development trend of the slotmaterial aswell as the steel alloying principle,theory and law,in order to improve the slot life,balancing the performance,life and cost,the newslotmaterial should be lowcarbon,adding Mn,Si and other trace elements guaranteing hardenability and abrasion resistance.And through composite reinforcement technology,the slot realizes the grain fining,purification and uniformity.

material used for slot,service life,technology research,mechanical performance

TG24文献标识吗:A

1674-6694(2015)04-0048-04

10.16666/j.cnki.issn1004-6178.2015.04.018

2015-03-29

吕仁杰(1969-),男,山西万荣人。

2014年度山西省煤基重点科技攻关项目(MC2014-02);山西省科技重大专项资助项目(20111101053);太原科技大学校博士科研启动项目(20152011)