铁路装车集控系统中自动化控制系统的运行原理

秦爱芳

(原平市轩岗镇焦家寨煤矿煤运站,山西 原平 034114)

引言

我国煤炭行业经过近年一系列的改革和发展,煤炭生产的各个环节自动化水平逐年提高,技术水平得到长足的发展。以焦家寨煤矿公司的煤矿铁路装车系统为例,传统装备技术发展水平有限,一直以来装车控制系统还使用人工手动操作方式,有些甚至还是简单继电器控制,极易因误操作而引起设备事故甚至人身伤害事故,给企业造成不必要的安全隐患和财产、人员损失。通过一系列的实地调研和分析研究,提出了铁路装车集中控制解决方案,此方案具有投资见效快、易实施、可升级改进,可以满足大部分自动装车控制系统需求,已有多个成功应用运行的案例,且收到了较好的实际使用效果。

铁路装车集控系统是一套综合集成自动化控制系统,实现了铁路装车管控信息管理一体化。该系统主要包括四部分:自动化控制系统,工业电视监控系统,液压闸门系统及信息管理系统(可选)。集控系统主要功能是快速准确定量地完成各种产品的快速装车,并实时准确地记录下装车信息,形成信息报备,便于后期进行数据处理和管理等。该系统操作界面直观简洁,管理简单,监控画面可全面覆盖全流程工作状况,便于进行实时管理和处置运行状况。系统控制主要分为自动、手动两种控制方式。自动时,系统控制过程主要由控制应用软件程序自动实现;手动时,可由操作人员分步骤单独操作完成[1]。

在该铁路装车集控系统解决方案中自动化控制系统是整个系统的核心组成,对整个系统的运行进行统一综合管理。下面主要探讨自动化控制系统的运行机制和原理,为今后系统的运营维护和升级改造提供一定的技术依据,也为熟悉系统的运行和管理打下基础。

1 自动化控制系统

自动化控制系统由硬件系统和软件系统两部分组成,硬件包括可编程控制器(PLC)、工业上位监控计算机系统、网络通信系统、电子轨道衡称重系统、车号识别系统、皮带称重系统、给煤系统、料位计及其它信号检测系统、就地控制等;软件包括上位监控软件、轨道衡称重软件、装车控制应用软件等。

1.1 自动化控制系统中PLC的功能及优点

PLC(Programmable Logic Controller)作为系统的信号采集和数据运算处理核心,是整个自动化控制系统的核心。通过它可以完成现场信号采集,实时数据运算处理,逻辑信号闭锁及实时通信。

使用PLC的优点:设备之间的闭锁关系通过软件实现,避免了通过继电器硬接线实现连锁而造成的接线复杂、故障点多的现象。而且当控制流程改变而要改变闭锁关系时,通过计算机更容易实现;通过PLC 的诊断功能和上位监控计算机的软件提示功能提示可以方便地查找故障,甚至故障点可以精确到接线端子,这样有利于故障的排除,减少维修时间,从而提高生产效率;PLC 输出控制通过隔离中间继电器实现,这样可以保护输出接点,延长输出接点的使用寿命,从而降低以后设备运行过程的维护成本;完善设备保护信号设置,可以对设备实施有效地保护,降低设备故障率和设备的维修费用,提高生产效率[2]。

1.2 控制系统操作模式

全厂集控控制系统的操作在控制室内完成,通过调度监控计算机实施监控操作。通过采用工业计算机作为人机接口实施监控操作,具有如下优点:计算机通过以太网OPC(OLE for Process Control)通信方式和PLC相连,代替传统操作台上的主令器件操作方式,使操作简单方便;避免了传统操作台的硬接线方式,减少了故障点,更利于维护检修;系统组态方便。可根据生产过程的需要组态操作画面,避免了当更改操作方式或流程改变要重新修改操作台主令器件的布置安装费用。

控制系统操作过程通过工业计算机进行。控制方式采用集中(自动、手动)/就地两种控制方式。集中/就地可以方便地予以转换而不影响设备的原有运行状态。在集中方式下集中控制系统还具备对设备的单独控制功能,可以实现对单台设备的单独起停车操作。

1.3 自动装车控制系统工作原理

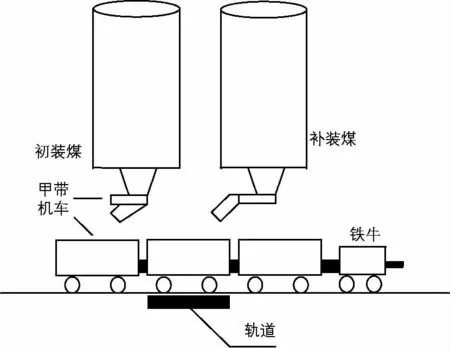

当轨道衡自动识别系统识别到第一节车箱行驶到快加给料机允许加料位置时,工控机控制系统发出指令启动快加给煤机加煤料,加煤料量约为总加煤量的80~95%,在加煤过程中,实时判断车厢是否处于加煤允许位,防止物料洒落到车厢外,节约物料损耗,如果车厢不在加煤允许位则暂停加煤,直到车厢处于加煤允许位为止;当第一节车箱开始上衡时,工控机控制系统能够自动识别其位置并启动慢加给煤机加煤;当给煤机加煤到最终设定值时,停止慢加煤料;然后工控机控制系统自动进行称量数据采样和处理;当第二节车辆行驶到快加给煤机允许加煤位置时,重复上述动作,直到全部车厢通过秤台并加煤完毕为止,见图1。

图1 装车图示

该控制系统可实现下列功能:自动判出机车后车辆数、总轴数;自动标签对位并将读出的车号信息与现车准确对位;自动判断每节车厢是否完全上衡,从而自动完成称量;自动判断车厢是否处于给煤允许位,防止物料洒落到车厢外,节约物料损耗。

2 系统实施具体内容

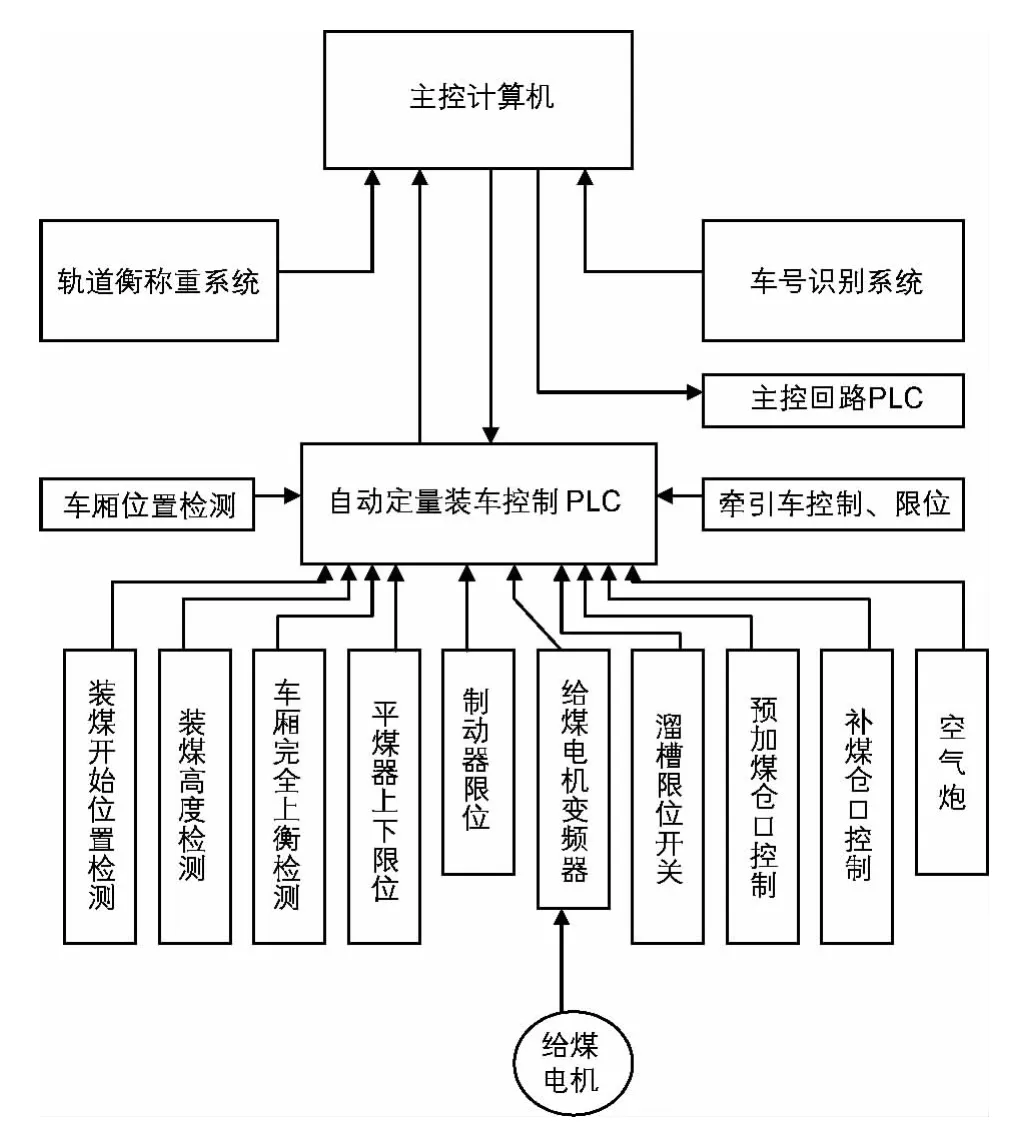

根据煤矿现状,实现集中控制装车的控制要求,对系统进行了如下设计:通过系统设计实现装车集中控制系统快速准确定量的完成装车,形成装车记录,系统操作简单,实时监控画面按照装车功能分页显示,设备工作状态明晰直观,各项故障状态可以及时了解、处理;装车系统实现自动化控制,装车系统过程数据上传到综合自动化平台,达到在集控中心监控和对装车数据进行处理,见下页图2。

系统实施进度:首先实现计量控制室具备半自动化、全自动方式,手动控制方式保证系统运行的可靠性;在不影响煤矿正常装车生产的前提下可先实施半自动化调试过程,然后逐步模块自动化调试,最后整体调试。

图2 系统框图

由于煤矿的给煤系统、装载系统、轨道衡称重系统、车号识别系统硬件到位情况,考虑到煤矿外运量,实现集中控制装车要增加很多设备,软件编制调试任务最大而且需要时间,因此为了更好地完成系统功能,可考虑分步实施:首先完成系统现有各功能模块的安装、调试,并进行集中调试;然后在计量控制室增加PLC通讯分站、平煤器系统,并与现有控制系统关联,实现对现有的给煤机、皮带运输机、仓口、平煤器、轨道衡、车号识别、铁牛等关键设备的配线及软件集中手动控制,进而实现系统半自动化控制;在完成半自动化控制模式下,分别进行车辆上衡自动控制、给煤机预装煤及补煤分步自动控制、仓口制动器的分布自动控制、铁牛的自动控制、平煤器的自动控制等模块的分布调试,逐一完成各模块的控制,最后综合调试。

3 结语

本系统通过PLC控制的各个系统与现场总线的有机结合,实现了装车自动控制。有效提高铁路装车的效率,操作员在控制室既可了解现场设备的工作状态,也能对其运行参数调整,还可预测或寻找故障。整个系统始终处于操作员的远程监视与可控状态,提高了系统的可靠性、可控性和可维护性。系统集成了设备检测、变换和补偿功能,实现了控制和运算功能,不仅方便了用户,而且有效降低了装车系统的运行成本。

[1]管振翔,邹爱英,郭秀欣.南屯煤矿铁路装车线的技术改造[J].煤矿机械,2004(12):56-57.

[2]权明伍.选煤厂计算机自动化配煤装车系统的应用[J].煤炭技术,2013(4):54-55.