精益六西格玛对焊接机箱工序合格率的提高

王 祥

(中航工业第六三一研究所,陕西 西安 710068)

1 精益六西格玛概述

为应对日益复杂的市场变化与竞争压力,越来越多的国内外企业都开始尝试采用精益六西格玛管理方法来提高企业产品质量,提高企业竞争力和市场占有率。精益生产关注价值流,关注价值流上各个点的价值,追求不断流动、拉动式生产;六西格玛(6σ)管理以顾客为中心,用数据说话,以近乎零缺陷为目标,运用DMAIC 的严格程序来控制,使生产的流程能力达到最优。精益六西格玛将精益思想与六西格玛结合,是一种基于流程管理的持续改进方法,它以企业经营战略为导向,以企业生产数据为基础,以价值流分析为对象,追求企业产品和服务的尽善尽美,从而将精益生产和六西格玛管理有机结合,通过DMAIC流程改善方法来解决企业生产和服务活动中出现的问题,在提高生产系统运行效率和减少生产过程浪费的同时为顾客提供满意的产品和服务[1-5]。

2 项目实施

2.1 问题概述

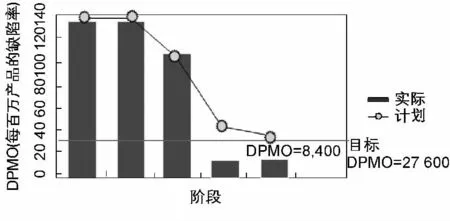

某所是陕西地区从事机载、弹载计算机和航空软件研制的专业科研机构,是航空工业系统唯一的计算机应用技术专业研究所。近半年来,某研究所焊接机箱合格率仅为80%,其中6061材料的焊接机箱引起的不合格占95%,因开裂引起6061材料的焊接机箱的不合格达72.7%以上,严重影响产品质量和交付进度。因此,研究所决定采用精益六西格玛质量管理方法改进焊接机箱合格率。力求通过项目改善将焊接机箱的DPMO从138 100降低到27 600。

2.2 定义测量

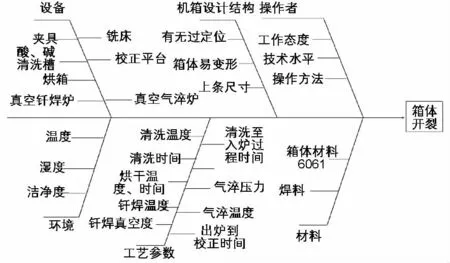

在定义与测量阶段,项目组成员首先绘制了6061焊接机箱的生产流程图,然后运用群策群力方法从机箱生产的“人、机、料、法、环、测”六个方面依据机箱生产流程逐步讨论分析了影响机箱不合格的具体因素,分析结果见下页图1。最终项目组成员普遍认为:上下条尺寸X1、出炉到校正的时间X2、夹具类型X3、气淬压力(钎焊真空度)X4、校正操作者是否有过定位X5是最有可能影响机箱不合格的五大因素。

之后项目组采用100%检验的测量方法对6061机箱进行了全样本检测,并对每一因素进行了数据收集。测量规定箱体局部任意地方开裂均为产品不合格,通过在生产流程过程中机箱的放大镜目视检测,对各过程开裂情况做详细统计,项目组获得了一批(共29 台)机箱的生产数据。通过对机箱数据重复性与再现性的检验发现,机箱数据重复性与再现性均达到100%,表明测量系统可信。

图1 机箱开裂因果图

2.3 分析阶段

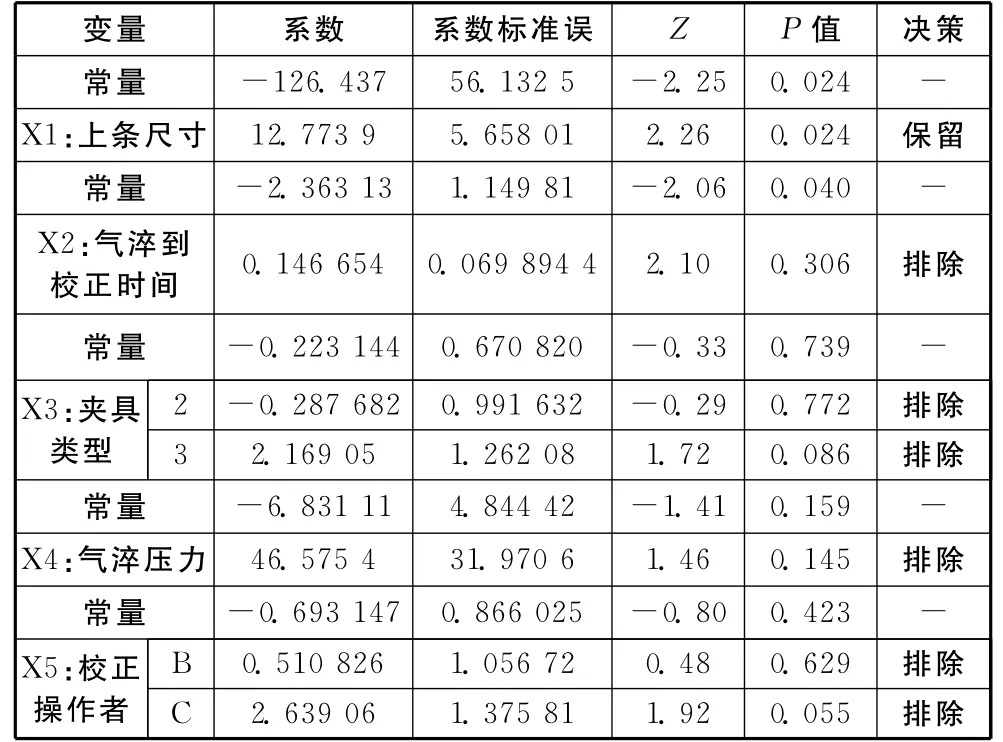

通过将所得五因素的数据分别与钎焊合格率进行二元逻辑回归得到如表1数据。数据显示机箱上下条尺寸与机箱开裂直接相关,其他因素与机箱开裂没相关。因此先排除其他因素影响,选择对该项因素进行深一步分析。

表1 缺陷因素统计与决策结果汇总表

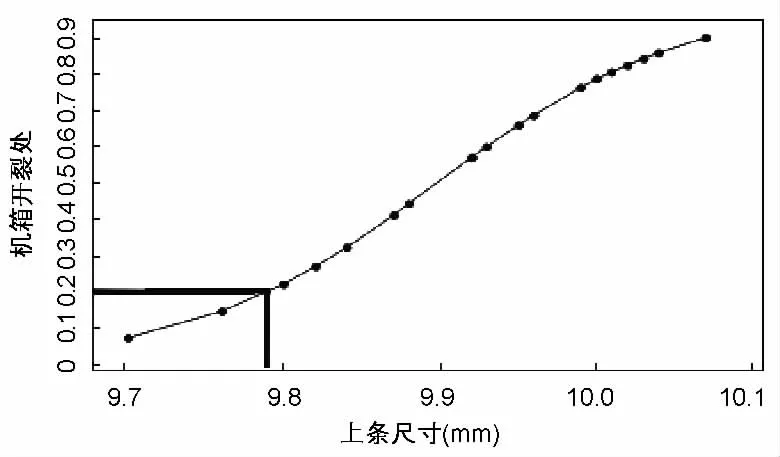

通过比较机箱开裂的散点图(如图2)可以看出机箱开裂的机会随上条尺寸的减小而降低,上调尺寸越接近9.7 mm 时,机箱开裂的概率就越小。因此要把机箱开裂缺陷率控制在20%以下,上条尺寸必须控制在9.8mm 以下。

图2 上条尺寸与机箱开裂关系散点图

2.4 改进与控制阶段

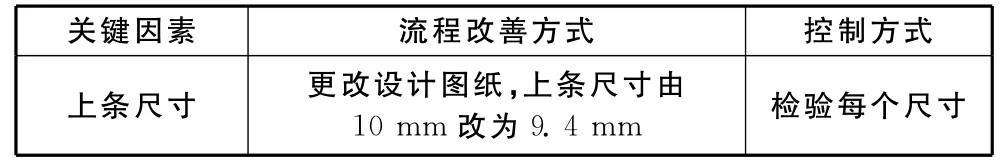

以测量数据为基础,项目组根据机箱开裂规律采取了如下改进与控制措施(见表2):在上条尺寸上,更改设计图纸,将上条尺寸由10mm 更改为9.4mm 并采取了检验每个上条尺寸的控制措施。在加工前对每一个原件进行检测,只有符合要求的原件才能进入到加工钎焊程序。同时将钎焊与校正归为一个加工单位,机箱出炉后立即校正,缩短加工周期。

表2 关键因素改善方式

2.5 改善效果反馈

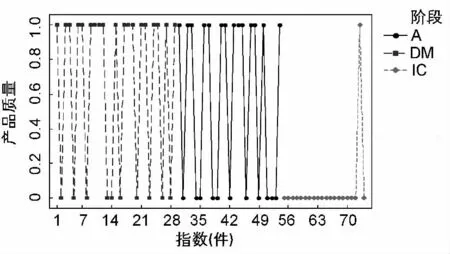

通过对流程与工艺改善后产品质量的跟踪检测,项目组得到了如图3所示的产品质量在项目进行各个阶段的质量时间序列图。其中0代表产品合格,1则代表产品不合格。由图4可知进入改善与控制阶段后,产品质量得到显著改善。在产品的缺陷率上,机箱不合格的DPMO(每百万产品的缺陷率)从138 100降低到8 400,实际改善94%,减少返工返修49.8%;减少报废1%;带来增产5%。

图3 产品质量时间序列图

图4 产品缺陷改善情况

3 结语

顾客对于产品精度与生产稳定性、快速性的高要求让精益六西格玛方法在航空航天制造领域显得尤为重要。某所实践表明,精益六西格玛方法在提高焊接机箱真空钎焊工序合格率的过程中能够有效发挥作用。需要指出的是,不同环境与情况下,影响焊接机箱真空钎焊合格率的因素不同,需要根据真实的数据分析结果来具体寻找原因,进行改进。

[1]迈克尔.L.乔治.精益六西格玛[M].方海平,魏青江,译.北京:机械工业出版社,2003.

[2]詹姆斯·沃迈克,丹尼尔·琼斯,丹尼尔·鲁斯.改变世界的机器[M].沈希瑾,译.北京:商务印书馆,1999.

[3]胡楠.六西格玛在中国企业的实施——质量与流程能力的双重提升[M].北京:北京大学出版社,2003.

[4]周延虎.精益六西格玛集成应用的若干问题研究[D].天津:天津大学,2007:87-89.

[5]何桢,周延虎,高雪峰.精益六西格玛及其实施研究[J].西安电子科技大学学报,2006,16(1):13-17.