工业萘精馏塔汽化器稳定高效冷却系统改造

任建平

(航天科工山西通信有限责任公司,山西 太原 030012)

1 问题的提出

某一连续工业萘系统运行近三年,从开工到现在汽化器冷却后温度一直没有降下来,循环水入口温度在28℃左右,预计结垢严重,用酸洗两次效果不理想。最近,工业萘精塔塔顶温度一直偏高,切塔内压力也偏大,汽化器放散时不时喷萘,现场技术人员初步认为是汽化器处理量不够大,冷却效果不好。现在存在的问题是产品质量不稳定,放散部分喷萘既损失浪费了资源,又对环境造成大的污染。

2 理论分析

工业萘精馏塔汽化器是工业萘生产过程中一台非常重要的设备,冷却方式的选择对工艺、能耗以及运行管理方式影响极大,设计思想和理念是决定工业萘连续生产能否正常进行的关键点,是设计过程中的重要节点。从物料连续和能量传递流理论可以得出,设计冷却方式的两大关键参数为产量Q和热量E,必须解决好物料平衡和热量平衡的关系,否则放散过程将有压力存在,将会有喷萘事件的发生,或造成工业萘连续生产质量不稳定、产量不稳定[1]。

根据能量守恒定律:E萘气-E冷却=E萘液,当这一平衡保持时,放散将没有压力存在,即不会发生喷萘事故,工业萘结晶点温度大于77.5 ℃,生产连续稳定;当这一平衡失衡时,如果E萘气能量偏大,放散将有压力存在,即会发生喷萘事故;如果E萘气能量偏小,E萘液能量偏小,工业萘结晶点温度小于77.5 ℃,工业萘质量将不能达标。

产量Q决定了总能量的大小,原则上通过降低产量能在质量上满足需要,但是没有一定数量的质量从经济学角度出发是没有实际意义的,所以经济批量是工业化运行的前提,多快好省是发展工业的基本准则,产量是必然考核的首要技术设计指标。

3 冷却系统热交换效果差的原因

从塔顶温度一直偏高,切塔内压力偏大,汽化器放散喷萘等现象可以得出E萘气值大,冷却系统热交换效果差,原因是交换面积不够或结构影响了交换效率,结果为E冷却小,保证不了:E萘气-E冷却=E萘液的平衡。系统失衡,基于介尺度范畴的系统不稳定诊断模型的判定原则,可以认定为原冷却系统失效导致上述结果。

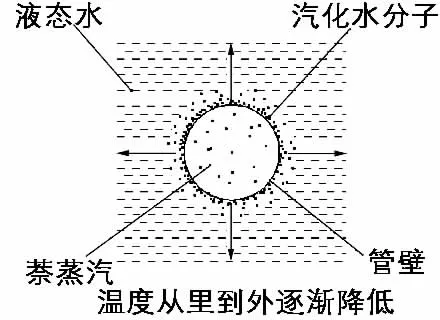

从原冷却系统物理模型出发,由下页图1 汽化器热交换原理图,可以分析得到工作模式是在以热传导为主要模式下通过换热方式实现的,由图1 还可以看到冷媒入口处为换热最充分的节点,一直到冷媒出口处温度呈梯度变化,而且越来越大,冷媒出口为温度值最大的节点。进一步探讨失效过程可以找到深层次原因是萘汽化温度远高于170 ℃,冷却液介质为水,水的汽化温度为100 ℃,因此冷却器横截面温度梯度差现象明显,阻断了纵向方向的温度交换,交换手段以汽化传热为主,实质为热对流方式,此时热传导方式、热辐射方式基本不起作用,由图2横截面汽化及温度梯度差示意图,可以形象理解这一过程。

图1 汽化器热交换原理图

图2 横截面汽化及温度梯度差示意图

实际中冷却器设计的主要热传递方式考虑的是热传导方式,所以导致热传导效应差,主要表现在工业萘汽化器冷却后温度不稳定,冷却器内壁结垢明显,放散喷萘等现象发生。所以冷却器热传导方式与冷媒不配套是导致汽化器冷却部分失效的根本原因或问题所在。由于系统热传递方式发生变化,使得原换热系统出现不稳定性或失效。

4 工业萘精馏塔汽化器冷却系统改造

1)冷媒的选择:冷媒作为热的载体,必须保证在运行过程中状态稳定,不能汽化或化学反应,更不能有结垢现象出现,保证了在运行过程中热传导的稳定性,避免了对流梯度截面现象的发生,保证热传导为主传热方式,实现了传热的有效性,保证了传导热效率。基于上述理论分析,采用变压器油作为冷媒,在280 ℃下物理性能稳定,各种状态一致性好。经过大量的工业性试验,即使在350 ℃~400 ℃下工作稳定性也非常可靠,长期稳定性好。变压器油作为冷媒在-35 ℃室外流动性也非常好,这样就保证了冷却系统的长期稳定性。

2)汽化器冷热交换有效面积的确定:通过验算,汽化器冷热交换能量在Q产量下,E冷却能量是E萘气能量的1.45倍。

3)冷媒冷却面积S的确定:通过验算,在现有冷媒风冷热交换管冷却面积下的能量ES是所需能量E冷却能量的1.2倍。

4)汽化器冷却系统原理如图3所示。

图3 汽化器冷却系统原理图

由图3汽化器冷却系统原理图可以清楚看到工业萘蒸汽在汽化器中的物流和能量流过程,如图所示物流方向为萘蒸汽通过多束换热管,垂直直达萘液气出口,能量通过管壁与冷媒的逐级换热,使得萘蒸汽随着高度逐级降低,呈有序梯度变化;冷媒物流方向为冷媒由B出口到节流阀,进入折流板通道,通过换热,温度逐级升高,温度梯度由低向高呈梯度变化,在D 出口处温度最高;冷媒回流到A 入口处通过冷媒风冷交换热过程,使得温度下降,到达B出口前达到冷媒冷却初始温度,准备进行新的冷却循环过程。

5 实际运行结论

通过实际运行。该汽化器冷却系统调节方便,无需外加动力自动运行。可以按季节变化在产量Q不变情况下,改变调节冷热交换控制阀门,外界环境冷时阀门旋调小,外界环境热时阀门旋调大。还可以用调节回流的方式调节产品产量和产品质量,在满足产品质量的前提下可以将回流开启到最小,经过改造后的实际运行情况追踪记录,冷却器结垢和喷萘事件从没有发生,产品质量稳定,产量也达到设计要求,运行平稳,尤其是无外加动力运行方式,节省了大量动力消耗,减少了维护和运行成本,给企业带来了可观的经济和社会效益。

[1]郭建珠,连清旺,田国政.专用铣床平台加工工件稳定性诊断模型的建立[J].机械管理与开发,2015(5):11-13.