高寒地区氢气处理及HCl合成工艺优化的探讨

周 扬,徐欣宇,刘志明,胡海龙

(青海盐湖工业股份有限公司化工分公司,816000)

高寒地区氢气处理及HCl合成工艺优化的探讨

周 扬,徐欣宇,刘志明,胡海龙

(青海盐湖工业股份有限公司化工分公司,816000)

通过对高寒地区12万t/a KOH BM2.7型离子膜电解装置的氢气处理工序及HCl合成工序的改造,提高装置整体安全性能和氯气利用率,产品质量得到了极大改善。

氢气;盐酸;工艺;改造;理论控制

青海盐湖化工公司地处柴达木盆地腹地,平均海拔2 670 m,该公司为目前世界海拔最高的化工厂,年平均气温5.2℃,最低气温-29.7℃,最高气温有35.5℃,早晚温差大,对化工生产有很大的影响,很多在中国内陆比较成熟的工艺应用到这里都有一些新问题出现,根据当地气候条件在逐步试车过程中进行了综合改造,装置投入运行后情况较为理想。通过进一步完善新工艺,弥补了其在运行过程中暴露出的不足。

1 氢处理工艺

1.1 原氢气处理工艺情况

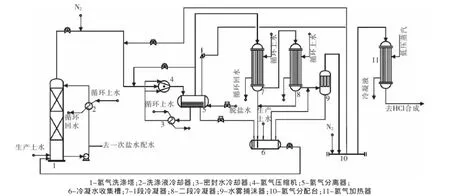

原氢气处理工艺流程为:来自电解槽的氢气经洗涤后,通过两端冷却、水雾捕沫器除去大部分水后经氢气分配台送HCl合成装置,见图1。

1.2 原工艺存在的缺点

(1)氢气二段冷却后的原设计温度为12~15℃,含水7.48%(wt),这在中国内地是比较适宜的控制指标,但在温度差异较大的高原地区,由于冬季最低温度达到-29.7℃,氢气中水气容易结冰,导致采用阿牛巴孔板流量计处易结冰导致测量不准,导致进氯化氢合成炉H2流量失真,在自动配比调节过程中,如果氢气实际值小于测量值,会导致Cl2过量,游离氯超标。游离氯超标的危害有2点:a.在乙炔法PVC生产中,一般要求HCl含游离氯化学法未检出,一旦HCl含游离氯,氯气与乙炔反应生成氯乙炔,氯乙炔迅速发生加成反应生成1,2-二氯乙烷,并聚合,放出大量的热,带来严重的安全隐患;b.在合成氯化氢生产盐酸过程中,为了使生产的HCl不含游离氯,要求H2过量(H2∶Cl2=1∶1.05~1∶1.1,体积比),如果H2流量突然失真,H2流量实际值小于测量值,因前段过程H2过量,而H2流量突然失真过程Cl2过量,导则H2和Cl2在氯化氢吸收过程中及尾

气段的设备中混合达到爆炸极限而发生爆炸;

(2)由于温度低而导致的氢气中水蒸气结晶也会导致调节系统的失灵、管道堵塞,从而使HCl合成系统被迫停车,在运行过程中都有多次出现该现象,整个系统冬季运行及不稳定;

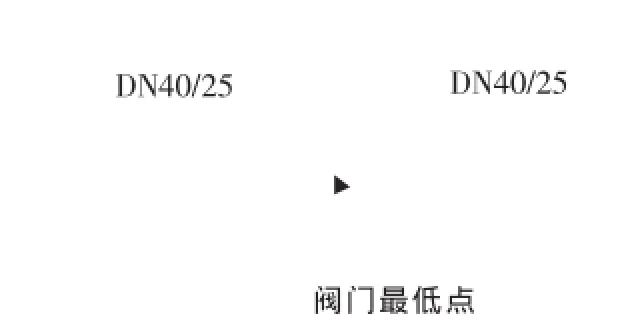

(3)调节阀、流量计连接管道易于析出水分。一般在设计中调节阀、流量计法兰尺寸通常小于主管道的尺寸,采用变径管连接在气体流向变径前段(管径减小)流速突然增大,压力增大;而在气体流向变径后段(管径变大)流速突然减小,压力减小[1],气体中的饱和水蒸气在压力突然减小时析出,存积在阀门、变径管流量计最低点,温度达到结冰点时自然结冰堵塞管道,在事故处理中结冰堵塞的地方基本是在3个地方,而阀门、流量计变径管等地方的保温是很难保证的,见图2。

1.3 改造后工艺情况

图2 设计中调节阀流量计法兰尺寸与主管道尺寸

综合系统存在的几种缺陷,对氢气输送系统进行了相关改进。在二段氢气冷却器和氢气分配台后增加列管式氢气加热器,将氢气温度加热到70~75℃,压力为100 kPa后再输送到HCl合成工序。改进后氢气处理工艺流程见图3。

(1)投用氢气加热器后的优点。a.氢气管道再未出现结冰堵管现象;b.氢气流量计显示正常;c.HCl合成工序自动调节系统恢复正常;d.HCl合成装置运行稳定、产品质量合格。

图3 改造后工艺流程图

(2)改造对原工艺的影响。由于增加了氢气加热器,使进合成炉的氢气温度由15℃提高到了75℃,

加大了HCl合成炉和成品冷却器的冷却负载量,使送往下游的HCl产品温度略有升高,相对由于氢气温度低带来的生产影响来说是比较小的。本装置技改后到目前已经运行25个月,运行效果良好,对下游影响较小。

2 HCl合成工艺

2.1 原工艺状况

氯化氢合成吸收系统原设计AB 2套共用一个分配台,将氯化氢气体分配后分别进入或同时进入降膜吸收器A/B进行吸收制酸。在一套炉子正常生产,要点另外一台炉子时,分配台管线存在交叉情况,即已正常生产的一套系统内始终要保持氢过量,而要点的第二台炉子在点火过程中是空气过量的,这样便在分配台及后系统管道内形成混合性爆炸气体,存在事故隐患。共用的分配台对单台合成炉的生产无影响,但对第二台炉子系统无法完成彻底的置换,开车时极易形成混合爆炸气体,因此之前一直使用1台合成炉生产,制约了氯碱系统提负荷生产计划。

2.2 改造后工艺状况

本次改造取消合成炉氯化氢分配台,开2台合成炉的情况下,合成炉与降膜吸收装置一一对应,并且在进降膜吸收器AB手动阀前增加DN250的联通管线,自氯化氢冷却器A的氯化氢气体管线与降膜吸收器相连,氯化氢冷却器B的氯化氢气体管线与降膜吸收器相连,在这2条管线上分别安装1台压力调节阀,氯化氢冷却器A的氯化氢气体管线与事故吸收塔相连,氯化氢冷却器B的氯化氢气体管线与事故吸收塔相连,在这2条管线上分别安装1台切断阀,既可以杜绝合成炉与降膜吸收器交叉使用,也能保证2台合成炉正常点火。

3 氯化氢合成控制理论的探讨与应用

在开车过程中,为了减轻液氯工序及盐酸工序压力,氯化氢纯度需尽快提高至95%以上。在以往生产中,往往是通过分析氯化氢纯度,从而通过氯、氢比例调节氯化氢纯度。在实际中,因下游工序严格要求氯化氢中含游离氯为未检出,为了保证下游工序正常生产,氯化氢中控员调整纯度时,往往调节速度很慢,给液氯工序和盐酸工序造成了很大压力。

在合成工序开车时,通过理论氯气、氢气量与合成炉氯、氢流量计数据对比,发现氢气流量计相对准确,而氯气流量计则与理论值相差较大,但成比例线性关系。如何在实际生产中,通过氯、氢流量计显示数值,来自动或手动控制氯化氢纯度,且以最短时间达到所要求氯化氢纯度。

3.1 理论基础

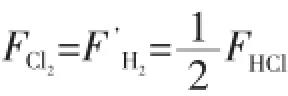

(1)反应方程式:Cl2+H2+H’2→2HCl+H’2

式中:Cl2和H2分别指参与反应的氯气和氢气;H’2是指过量的氢气;HCl是指生成的氯化氢。

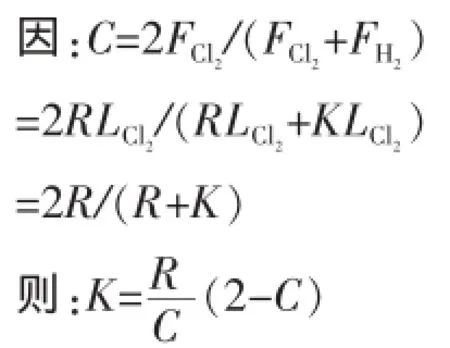

(2)根据反应方程式可知

此处氯气和氢气的纯度均视为100%,其他杂质忽略。

(3)假定氢气流量计准确无误,即LH2=FH2而LH2

式中:LH2

LCl2分别指氢气流量计和氯气流量计读数;K是指氢气流量计读数与氯气流量计读数的比例系数;R是指氯气流量计读数与实际流量的矫正系数。

3.2 公式推算

(1)氯化氢纯度与比例系数之间的关系。

(2)氯化氢纯度与流量计之间的关系

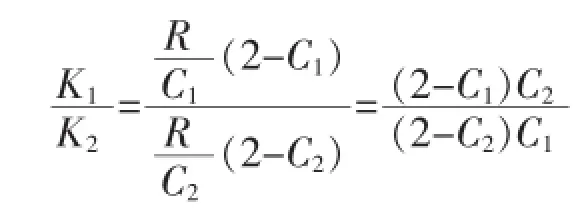

(3)当已知比例系数为K1时,氯化氢纯度为C1,

中国对多种石化产品的反倾销措施2015年将到期

商务部日前发布2015年反倾销、反补贴措施到期情况的公告。公告显示,中国此前对进口苯酚、锦纶6切片、对苯二甲酸、乙醇胺、甲醇等实施的反倾销措施将在2015年内到期。

中国对自美国、日本、韩国、中国台湾地区进口的苯酚实施的反倾销措施将于2015年1月30日到期;对自美国、欧盟、俄罗斯、中国台湾地区进口的锦纶6切片的反倾销措施将于4月21日到期;对自韩国、泰国进口的对苯二甲酸实施的反倾销措施将于8月11日到期;对自印度尼西亚、泰国进口的核苷酸类食品添加剂实施的反倾销措施将于9月23日到期;对自日本、美国、德国、伊朗、马来西亚、墨西哥、中国台湾地区进口的乙醇胺(单乙醇胺MEA、二乙醇胺DEA)实施的反倾销措施将于11月13日到期;对自印度尼西亚、马来西亚、新西兰、沙特阿拉伯进口的甲醇实施的反倾销措施将于12月23日到期。根据中国反倾销条例有关规定,反倾销、反补贴税的征收期限和价格承诺的履行期限不超过5年;但是,经复审确定终止征收反倾销、反补贴税有可能导致倾销和损害的继续或者再度发生的,征收期限可以适当延长。商务部提醒,在上述公告反倾销措施到期日60天前,相关国内产业或代表国内产业的自然人、法人或有关组织如认为终止该措施有可能导致倾销和损害再度发生的,可以书面形式向商务部提出期终复审申请。

若要调整氯化氢的纯度为C2

K2=(2-C2)C1K1/(2-C1)C2。

(4)当氢气流量控制阀和氯气流量控制阀为手动时,氯气流量计读数为L1,氯化氢纯度为C1,若要调整氯化氢的纯度为C2,则:

故:L2=C2L1(2-C1)/C1(2-C2)。

(5)在正常生产调节中,如氯气、氢气全总采用自动系统控制,氢气流量控制由氢气自控阀01FCV08201A开度来控制,保证氢气完全燃烧。氯气流量则通过比例系数,自动生成氯气流量数值,再通过氯气自控阀01FCV08101A开度来控制.由于在冬季生产中,当地气温较低,氢气中含水冷凝会造成氢气流量计波动,从而造成氯气流量波动,从而导致氯化氢纯度波动,易产生游离氯。在冬季实际生产中,一般采用手动生产,通过手动控制氢气自控阀01FCV08201A开度,调节至氢气完全燃烧,再调节氯气自控阀01FCV08101A开度控制氯气流量,通过分析数值来控制氯化氢纯度见图4。

图4 自控系统流程图

(6)通过氯化氢纯度理论工式,只需分析开车时氯化氢纯度,再按其理论计算,可以一次性调节至所需氯化氢纯度,大大降低了劳动强度,省时省力。与在以往中,一般都是通过分析人员分析所得数据,再来慢慢调节纯度,一般需调节四五次。通过检验按上述理论只需调整一次后分析纯度都在所需控制范围,大大降低了盐酸吸收和液氯工序负荷,也提高了氯气利用效率。

4 结语

该次改造中,将理论知识应用于生产控制调节,结合了一些氯碱企业的优点,同时,根据本企业的实际状况,将理论知识应用于生产控制调节,通过技改优化工艺设计。从近一年来的运行结果来看,该工艺在质量、安全、环保、经济效益和社会效益等方面都取得了较好的效果。

[1]欧阳钟灿.管道阻力对调节阀工作的影响[J].化工自动化及仪表,1977,05(05),43-45.

[2]林国忠.氯化氢合成条件的探讨[J].氯碱工业,1982,02(2);40-44.

High altitude hydrogen treatment and HCl synthesis process optimization

ZHOU Yang,XU Xin-yu,LIU Zhi-ming,HU Hai-long

(Qinghai salt lake industry Co.,Ltd.,golmud 816000,China)

Modifying the process from hydrogen treatment to HCl synthesis of 120 t/a KOH UHDE-NORA BM2.7 ionic membrane electrolyzing plant of Qinghai salt lake chemical company.The safety of all plant,the use of Cl2and the product quality has been improved greatly after the technical improvement.

hydrogen;hydrochloric acid;process;modification;theory control

TQ124.2

B

1009-1785(2015)01-0015-04

2014-05-26