基于ANSYS分析软件的海洋平台局部构造疲劳寿命评估研究

冯加果,刘小燕,王世圣,谢文会

(1中海油研究总院,北京 100028;2 北京高泰深海技术有限公司,北京 100011)

基于ANSYS分析软件的海洋平台局部构造疲劳寿命评估研究

冯加果1,刘小燕2,王世圣1,谢文会1

(1中海油研究总院,北京 100028;2 北京高泰深海技术有限公司,北京 100011)

疲劳损伤失效是海洋结构面临的重要问题,而对于裙桩套筒这样的局部复杂结构而言,疲劳寿命评估更为关键。应用ANSYS软件建立了一套海洋平台局部构造疲劳寿命评估流程,通过热点应力外推法,采用疲劳的简化分析方法计算疲劳寿命,并运用该方法验证了某平台裙桩套筒满足疲劳要求。该方法利用了局部结构强度分析的ANSYS应力分析结果,得到的应力幅值更加合理、便利,同时将热点应力外推法融入到疲劳简化分析方法中,具有较高的工程应用价值,可为今后海洋平台其他典型局部构造的疲劳寿命评估提供指导。

海洋平台;ANSYS;局部构造;裙桩套筒;疲劳寿命;热点

0 引 言

处于海洋环境中的平台,长期受到随机风、波、流以及工作载荷的作用,特别是波浪载荷是一种变化的载荷,在交变载荷作用下,结构材料内将产生随时间变化的应力,材料抵抗这种交变应力的能力将随着应变波动次数的累加而降低,就会产生疲劳损伤。而对于海洋平台局部构造,大部分都是焊接结构,由于结构形式和焊接的影响,在这些局部结构的相贯线附近,很容易产生极大的应力集中,这些局部结构的应力集中,使得其疲劳损伤积累过程被加速而成为整体结构中抵抗疲劳破坏的薄弱环节。此外,焊接残余应力又会造成金属的局部塑性变形,这些都将导致局部构造在海洋环境交变载荷、低温及海水腐蚀等作用下首先发生疲劳损伤[1]。因此,必须对这些海洋平台局部构造进行疲劳评估。但如何才能准确得到这些局部构造的应力幅值一直是国内外学者关心的问题,而应用有限元方法进行结构分析是目前最常用最有效的方法,所以开展基于ANSYS有限元分析方法的局部构造疲劳寿命评估研究,是非常有价值的。

在海洋工程结构的疲劳评估中,比较常用的是基于S-N曲线和Miner线性累积损伤理论的疲劳累积损伤分析方法,当前各国船级社采用的疲劳评估方法,大都以此方法为基础[2]。对于海洋平台,在使用S-N曲线时,传统上一般采用名义应力来进行疲劳校核,但该方法依赖于节点的结构形式,需根据不同的节点,采用不同的S-N曲线。而采用热点应力来校核疲劳寿命,只和热点处的应力值有关,而和具体的结构形式无关,因此具有广泛的适用性[3]。本文建立了基于热点应力法的海洋平台局部构造疲劳寿命评估流程,以Miner线性累积损伤理论和S-N曲线为基础,融入ANSYS有限元分析和热点应力法来计算疲劳寿命。

1 建立基于热点应力法的海洋平台局部构造疲劳寿命评估流程

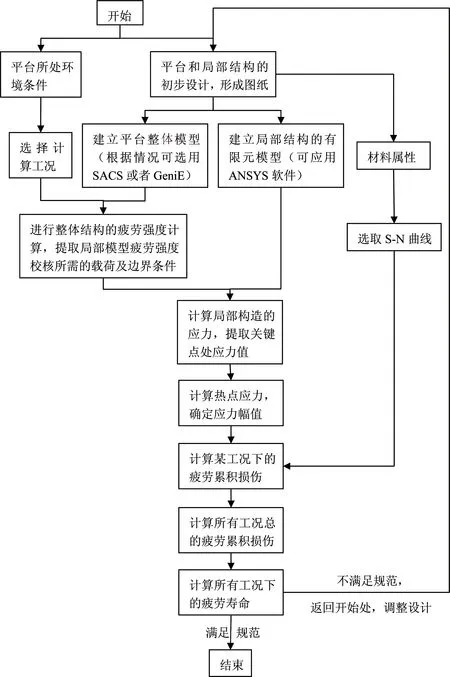

海洋平台局部构造疲劳寿命评估首先需要确定关注位置的应力值,先通过ANSYS有限元软件计算结构应力,再采用热点应力法作相应处理得到用于疲劳分析的应力幅值,最后计算疲劳寿命。建立的基于热点应力法的海洋平台局部构造疲劳寿命评估流程[4]如图1所示。

1.1 基于ANSYS的热点应力法

热点应力法是热点应力外推法的简称,是指通过离焊趾一定距离的点的应力线性外推得到焊趾处热点应力的方法[5]。该方法的基本原理是:避开非线性应力峰值的区域,通过距焊趾足够距离处的点的应力,采用线性叠加方法,得到热点处的应力值。离焊趾一定距离的点的应力一般通过应力测试或有限元分析得到。本文通过有限元分析得到结构应力,然后再在此基础上应用热点应力法,得到热点应力。

1.1.1 基本概念

热点系指可能产生疲劳裂纹的部位[6]。海洋平台局部构造的热点一般在焊趾处,是疲劳裂纹的起源部位。热点应力指最大主应力或“结构中危险截面上危险点应力”[5],规范将热点表面的结构几何应力称为热点应力。热点应力由膜应力和弯曲应力两部分组成,是构件表面热点处膜应力和弯曲应力之和的最大值,考察由焊接件接头几何形状和尺寸大小在焊趾处所引起的应力集中效应,但不包括焊趾处局部焊缝引起的非线性应力峰值[5,7]。

1.1.2 通过ANSYS有限元分析确定结构应力

ANSYS有限元分析的主要步骤有建立海洋平台局部构造的ANSYS模型、选择单元划分网格、施加边界条件和载荷、处理计算结果。

在建立海洋平台局部构造的ANSYS模型时,为了节省时间和资源,简化处理焊缝和倒角。对于海洋平台局部构造,大多可以采用板单元来模拟,考虑到膜应力和弯曲应力对疲劳贡献最大,不考虑板的横向剪切效应,选择shell63单元。局部构造的边界条件和载荷从海洋平台整体结构疲劳分析(比如SACS整体疲劳分析)中提取,对于圆筒构件的边界条件和载荷,在截面形心处建一节点,利用ANSYS软件中的link2、beam4等单元将该节点与周围节点一一连接起来,再将载荷和约束施加到该形心节点上。然后进行ANSYS计算,得到结构应力。

1.1.3 热点应力外推法

最常用的热点外推法是挪威船级社(DNV)推荐的外推方法:采用距焊趾0.5t和1.5t处的应力值外推得到焊趾处的热点应力。计算公式如下[8]:

σhot=1.5σ(0.5t)-0.5σ(1.5t),

(1)

式中:σhot为热点应力;σ(0.5 t)为距离热点0.5t处的应力值;σ(1.5 t)为距离热点1.5t处的应力值;t为考虑疲劳破坏处的厚度。

1.2 确定应力幅值

根据材料力学理论,循环交变应力的应力范围是最大与最小应力之差,应力幅值是最大与最小应力之差的一半[9]。对于海洋平台而言,引起局部构造产生交变应力的主要是波浪载荷,由于波浪的不确定性,很难得到在随机波浪作用下的结构应力响应,也就很难得到随机波浪作用下的最大应力和最小应力,通常根据经验或试算选取较危险的引起交变载荷的工况(尽量将产生最大应力的工况包含在内),将该工况下垂直于焊缝的最大主应力作为应力幅值[5]。本文将利用外推法得到在波浪作用下的热点应力作为计算疲劳的应力幅值。

1.3 确定合适的S-N曲线

疲劳设计利用通过疲劳试验得出的S-N曲线来进行。本文采用DNV-RP-C203中S-N曲线来计算结构的疲劳寿命,对应的S-N曲线表达式为[8]

图1 基于热点应力法的海洋平台局部构造疲劳寿命评估流程图Fig.1 Flow chart of local structural fatigue life assessment of offshore platform based on the hot spot stress method

(2)

1.4 疲劳累积损伤计算

假定海洋平台局部构造在海洋环境载荷作用下的长期应力幅满足Weibull分布,使用单斜率的S-N曲线,采用如下公式计算疲劳累积损伤[8,10]:

(3)

(4)

1.5 疲劳寿命计算

计算疲劳寿命的公式为

L=LDesign/D,

(5)

式中:L为待评估处的疲劳评估寿命;LDesign为设计疲劳寿命,即预期的使用寿命。

1.6 疲劳校核推荐准则

根据API RP 2A WSD—2000 21st的规定,疲劳强度校核准则如下[11]:

L≥Fs·LDesign,

(5)

或者

Fs·D<1.0,

(6)

式中:Fs为相应的安全系数。

2 算例:某平台裙桩套筒结构疲劳寿命评估

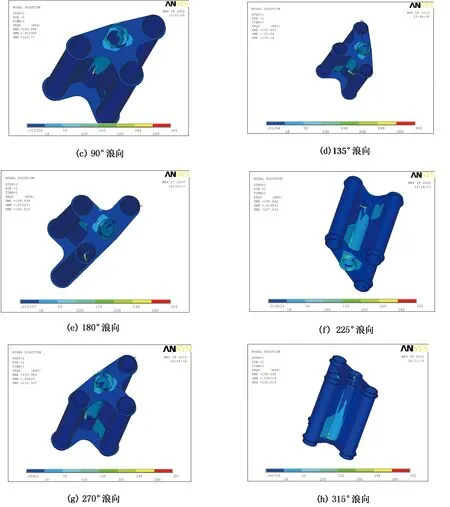

以某平台的裙桩套筒为例。该平台是一座8腿12裙桩的钻采综合平台,设计寿命20年,四个角上的桩腿都采用三个套筒结构与主桩腿连接的裙桩套筒结构,该平台所处水深为132 m。参考初步设计的裙桩套筒结构图纸,建立ANSYS模型,如图2所示。其中采用shell63模拟连接套筒和桩腿的YOKE板以及桩腿,采用SOLID45来模拟套筒,完成ANSYS模型的建立。划分网格时SOLID45单元用VSWEEP命令扫略划分网格,对于比较关注的YOKE板和桩腿的连接部位周围,采用0.5t×0.5t网格划分,其他部分采用粗略网格,划分的网格如图3所示。引起裙桩套筒疲劳的主要载荷是波浪,在平台360°范围内每隔45°选取一个浪向共8个浪向作为评估疲劳寿命的工况,从SACS整体模型计算中提取这8个浪向作用下裙桩套筒的边界条件和所受载荷,计算这8个浪向下裙桩套筒的结构应力。各浪向下结构应力云图如图4所示。

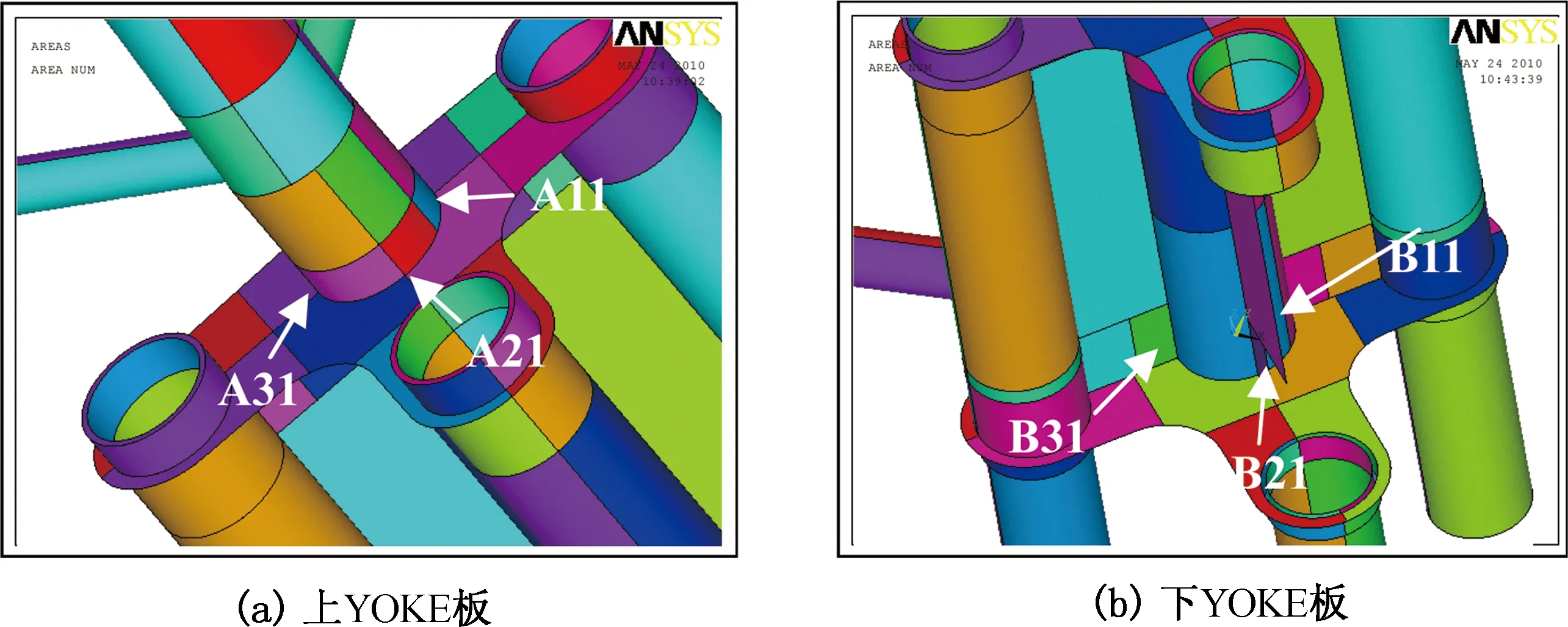

根据工程经验和试算结果,应力最大值均出现在YOKE板、剪力板、腿三者连接的部位,这些部位也是最容易发生疲劳破坏的位置,因此着重评估这些热点的疲劳寿命,如图5所示。

图2 裙桩套筒ANSYS模型Fig.2 Skirt pile sleeve ANSYS model

图3 裙桩套筒网格划分图Fig.3 Meshing of the skirt pile sleeve

图4 各浪向下裙桩套筒结构应力云图Fig.4 Stress plots of the skirt pile sleeve for different wave directions

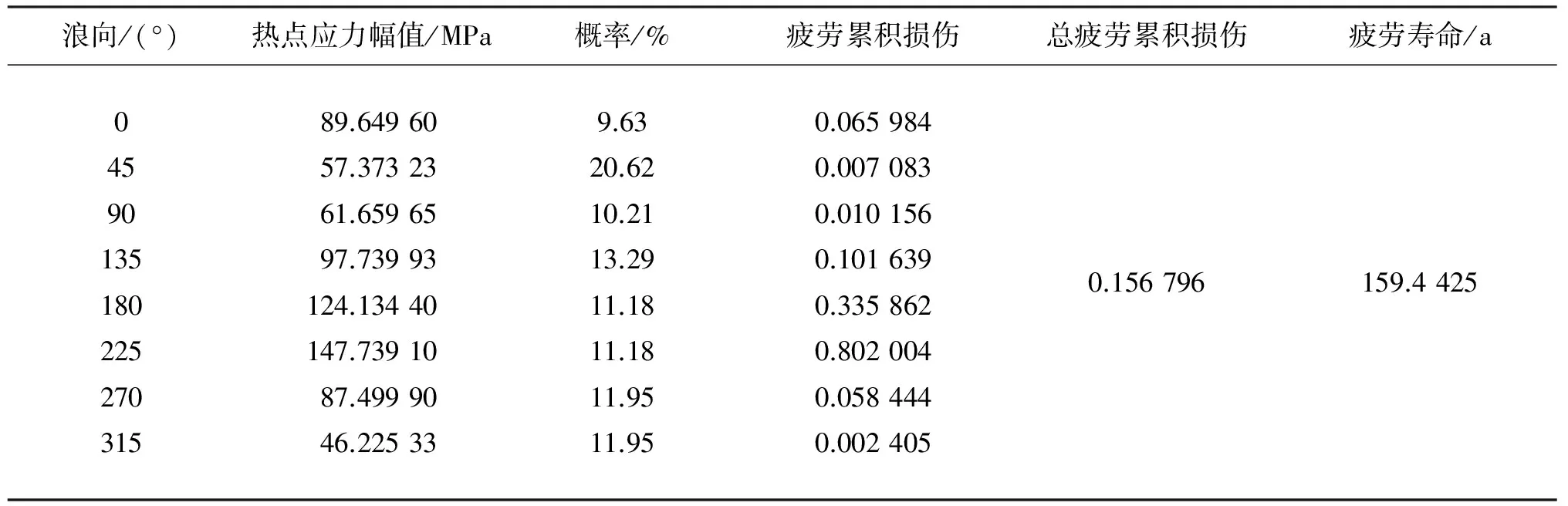

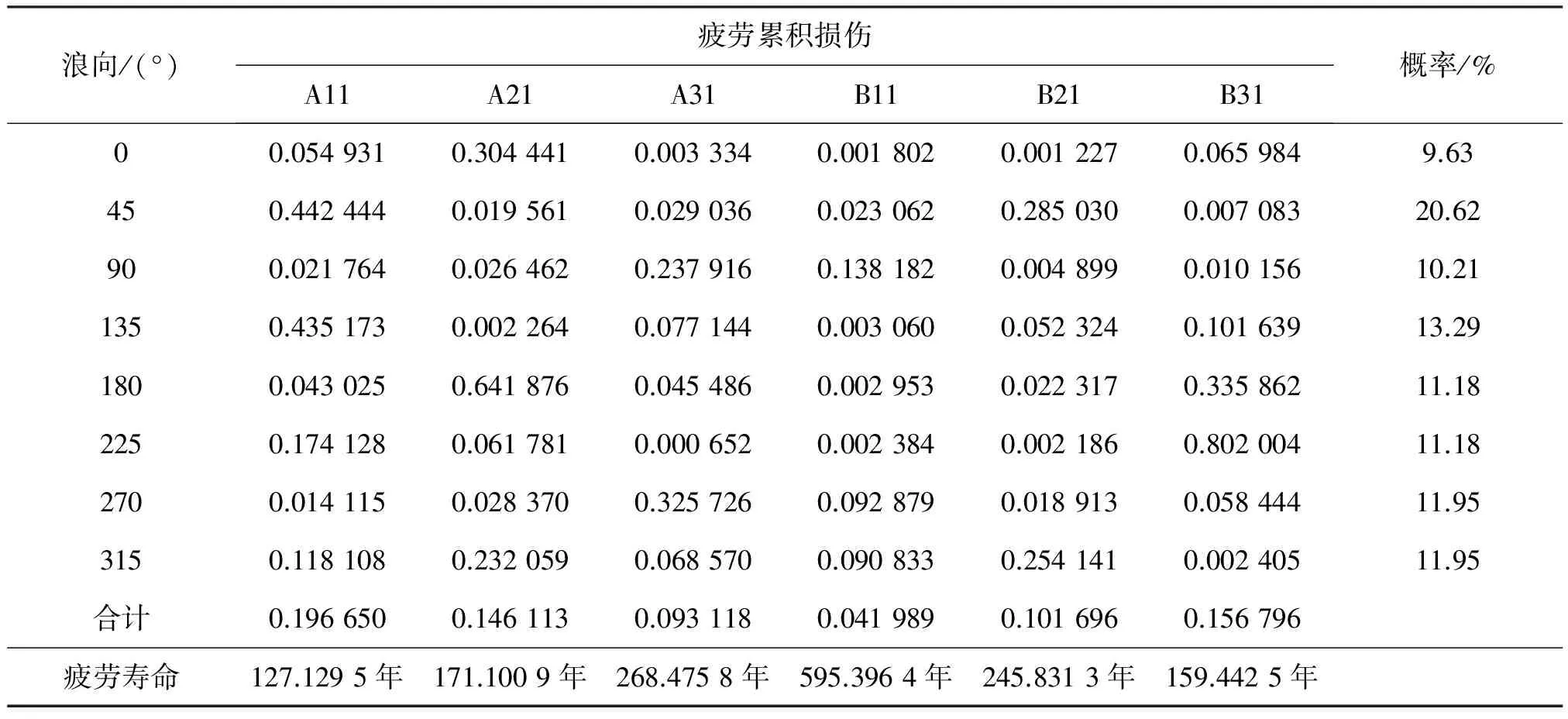

从表中结果看,在波浪作用下,该结构所受最大应力幅值为147.74 MPa,出现在225°浪向的B31位置,但该处疲劳寿命并非最小,是由于该浪向出现的概率并不最高,这也验证了结构的疲劳寿命是由各浪向产生的应力幅值和各浪向出现的概率共同决定的,因此在评估海洋平台局部构造的疲劳寿命时不仅要关注产生应力幅值较大的浪向(比如强度分析中的危险浪向),也需要关注出现概率高的浪向,在条件允许的情况下,建议多取一些浪向进行评估计算,这样评估结果更接近实际。另外,结果表明,该裙桩套筒结构的最小疲劳寿命位于YOKE板、剪力板、腿三者连接的部位(热点A11),最小疲劳寿命为127.129 5年,大于结构的设计寿命(20年),满足疲劳要求。

图5 疲劳寿命评估点示意图Fig.5 Schematic diagram of fatigue life assessment points

表1 各浪向下热点B31的疲劳寿命计算Table 1 Fatigue life of the hot spot B31 in different wave directions

表2 各浪向下热点的疲劳寿命计算Table 2 Fatigue life calculation of the hot spots in different wave directions

3 结 语

本文以ANSYS有限元为工具,将热点应力外推法融入到疲劳简化分析方法中,建立了一套基于热点应力法的海洋平台局部构造疲劳寿命评估流程,并将该方法应用于某平台的裙桩套筒结构的疲劳寿命评估,得到以下结论和建议。

(1) 应用本文的方法,计算得到了某平台的裙桩套筒结构最小疲劳寿命为127年,大于结构的设计寿命(20年),验证了该裙桩套筒的设计满足疲劳要求。

(2) 在评估海洋平台局部构造疲劳寿命过程中,选取的计算工况不仅要包括较危险的工况(即产生应力较大的工况),还必须包括出现概率较大的工况,在统计数据充足的情况下,建议尽可能多选取一些工况,这样评估结果更接近实际。

(3)文中建立的基于热点应力法的海洋平台局部构造疲劳寿命评估流程,可为海洋平台其他典型局部构造的疲劳寿命评估提供参考。

[1] 薛鸿祥.新型深海多柱桁架式平台及立管结构疲劳性能研究[D].上海:上海交通大学,2008.

[2] 罗瑞锋,唐文勇,宋友良.船体总段对接焊缝结构疲劳寿命分析评估[J].舰船科学技术,2009,31(6):27.

[3] 王甲畏,王德禹.船体焊接结构疲劳问题的热点应力研究[J].船海工程,2004(5):22.

[4] 刘刚,郑云龙,赵德有,等.BIGO9000半潜式钻井平台疲劳强度分析[J].船舶力学,2002,6(2):54.

[5] 贾法勇,霍立兴,张玉凤,等.热点应力有限元分析的主要影响因素[J].焊接学报,2003,24(3):27.

[6] 刘文华,张弛.基于CSR中热点应力的散货船疲劳强度分析[J].上海造船,2009(3):17.

[7] Wolfgang F. Recommended hot spot analysis procedure for structural details of FPSO’s and ships based on round-robin FE analyses [J]. International Journal of Offshore and Polar Engineering, 2002, 12(1):40.

[8] Det Norske Veritas. DNV-RP-C203. Fatigue strength analysis: offshore steel structures[S]. 2005.

[9] 曾春华,邹十践.疲劳分析方法及应用[M].北京:国防工业出版社,1991.

[10] Det Norske Veritas. DNV/GL-RP-0005-2014. Fatigue design of offshore steel structures[S]. 2014.

[11] American Petroleum Institute. API RP 2A WSD—2000. Recommended practice for planning, designing and constructing fixed offshore platforms: working stress design [S]. 2000.

[12] 中国船级社.船体结构疲劳强度指南[S].2007.

ResearchonFatigueLifeAssessmentofLocalConstructionsofOffshorePlatformsBasedonANSYSSoftware

FENG Jia-guo1, LIU Xiao-yan2, WANG Shi-sheng1, XIE Wen-hui1

(1.CNOOCResearchInstitute,Beijing100028,China; 2.COTEC,Beijing100011,China)

Fatigue damage is an important problem to offshore structure, and it is more critical for the fatigue life assessment of the skirt pile sleeve due to the complexity of its local structure. A finite element analysis procedure is established to assess the fatigue life of the local constructions of the offshore platforms by applying the ANSYS program. The fatigue life is calculated with the simplified fatigue analysis method and the hot spot stress extrapolation, and the skirt pile sleeve of a platform is proved to meet the fatigue requirement by the research. It is more reasonable and convenient to get the stress amplitude based on the ANSYS stress analysis results from the local structure strength analysis, and there is a higher application value in engineering that the hot spot stress extrapolation and the simplified fatigue analysis method are combined together. The method could provide guidance on the fatigue life assessment of the other typical local constructions of offshore platforms in the future.

offshore platform; ANSYS; local construction; skirt pile sleeve; fatigue life; hot spot

2015-09-22

冯加果(1985—),男,工程师,主要从事海洋工程平台方面的研究。

P742

A

2095-7297(2015)05-0325-07