FLNG脱酸工艺技术比选研究

李恩道,刘淼儿,尹全森

(中海石油气电集团技术研发中心,100028)

FLNG脱酸工艺技术比选研究

李恩道,刘淼儿,尹全森

(中海石油气电集团技术研发中心,100028)

天然气脱酸工艺是浮式液化天然气生产装置(FLNG)的核心工艺之一。对于FLNG的脱酸装置,面临海上气田高酸气含量及海上浮式生产装置的晃荡等问题,且甲板上部空间受限,要求装置体积小、重量轻。因此,通过FLNG上部预处理工艺热平衡计算及模块体积、重量方面的比选研究得出,在原料气中CO2含量在7%以内时,宜选择单循环胺液脱酸工艺。对于更高酸气含量的海上气田,与半贫液脱酸工艺相比,膜分离加胺液脱酸方案重量轻,体积更小,是最佳的脱酸工艺。

浮式液化天然气生产装置; 脱酸工艺; 膜分离; 半贫液脱酸工艺

0 引 言

随着世界天然气需求的迅速增长,天然气产业不断向深远海气田延伸。浮式液化天然气生产装置(FLNG,又称LNG-FPSO)是近年来海洋工程界提出的,集海上天然气液化、储存、装卸和外输为一体的新型浮式生产装置,通过与液化天然气(LNG)船搭配使用,可有效实现海上天然气田的开发[1]。FLNG具有对海上气田开采投资成本低、开发风险小以及便于迁移、安全性高等特点[2]。近十几年来掀起了FLNG技术研究热潮,几个主要能源供应商都加快了对FLNG的研究速度。目前,全球已有3艘FLNG订单“落地”,处在筹划和招标阶段的FLNG项目也不下数十个。荷兰皇家壳牌石油公司首先落实了全球第一艘FLNG,马来西亚国家石油公司先后有两个FLNG订单“落地”。加之FLNG应用技术的进一步成熟和部分FLNG项目前期工程设计的基本完成,FLNG项目上马速度已经明显加快,FLNG市场井喷指日可待。

对于FLNG的脱酸装置,海上气田的高酸气含量、FLNG的晃荡、甲板上部空间限制等因素使得脱酸工艺需要适当选用。本文通过比选研究,得出不同酸气含量气田的FLNG脱酸工艺选择方案,可用于指导FLNG设计。

1 FLNG脱酸工艺选用原则

天然气深度脱酸工艺是天然气液化装置中的核心工艺之一。为了避免酸性气体在液化过程中冻堵和腐蚀LNG换热器,天然气在液化前必须将CO2、H2S气体分别脱除至其体积分数50 μL/L和4 μL/L以下[3]。陆上的天然气液化装置的预处理工艺发展比较成熟,通常采用醇胺法脱酸性气体。但海上天然气液化装置将面临更大的技术挑战。

FLNG脱酸工艺的选择要考虑以下因素。

(1) 酸性气体含量。对于陆上液化装置,井口产出的高酸气的天然气,一般会经过海上FPSO、海上平台或陆上终端预处理,到达液化工厂的CO2含量一般不超过3%。但在浮式天然气液化装置中,井口天然气直接上船,预处理装置可能会面临处理高酸气浓度的原料气(大于10%),所以FLNG脱酸工艺应有足够大的酸气处理范围。

(2) 海上晃荡工况对塔器脱酸装置的性能影响。大塔径、高尺寸的塔器是浮式天然气液化装置上对晃动工况影响最敏感的设备之一。胺法脱酸中塔器存在气液两相流动,受晃荡的影响,胺液自上而下流动时会出现偏流,如图1所示,造成脱酸效果急剧下降,塔器高度越高,受晃荡影响越大,因此,塔器不宜太高。

(3) 工艺热负荷需求和FLNG燃机余热匹配。在浮式天然气液化装置中,最理想的模式是采用FLNG上燃气涡轮的废热来进行脱酸溶液的加热再生,一方面是为了有效能量平衡,提高装置效率;另一方面是为了避免增加额外的加热装置,在船上的所有明火加热燃烧装置都是危险源[4]。

(4) 占地面积、重量比。FLNG上部甲板面积有限,脱酸装置的占地面积和重量直接影响FLNG的总体布置和经济性。

图1 塔器晃荡工况下液体流动影响示意图Fig.1 Influence of amine distribution in acid gas removal column under tilt or rocking condition

2 可选脱酸工艺

为避免海上晃荡对胺法脱酸所造成的影响,一些公司提出了物理吸附的脱酸方法,即采用分子筛脱酸性气体的方法。认为这种方法可以避免胺法脱酸中塔器的气液两相流动,减小脱酸装置对船体晃荡产生的影响。但研究表明,利用现有的分子筛材料脱CO2将会造成分子筛体积过于庞大、再生气量过大等问题[5]。所以,实际工程中不宜采用。

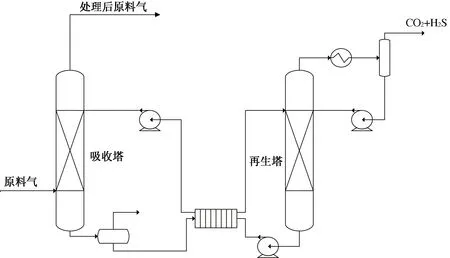

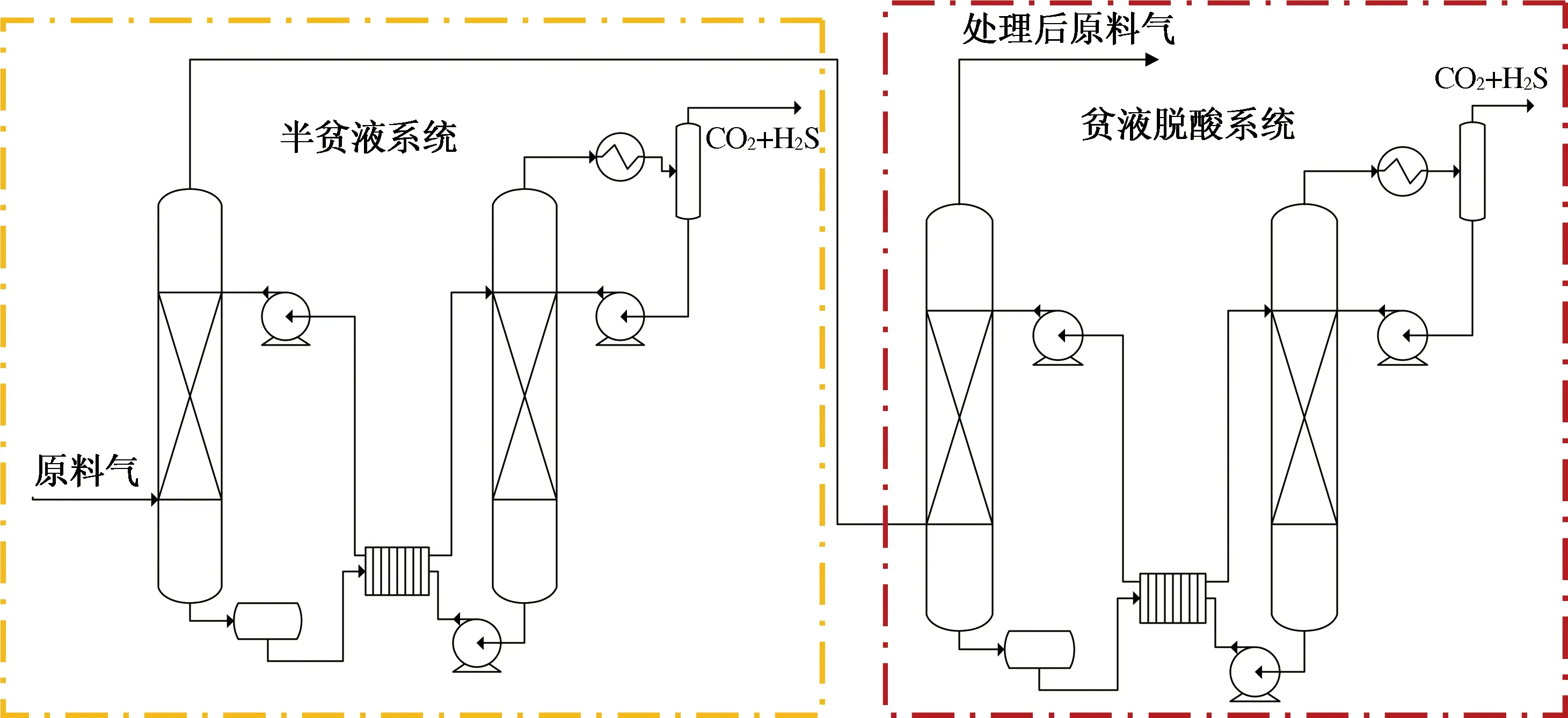

对于液化生产装置,目前主要有三种可选脱酸工艺方案:一是传统的胺液脱酸工艺;二是半贫液双循环脱酸工艺;三是膜分离加胺液脱酸工艺。图2~4是三种脱酸工艺的流程示意图。

图2 单循环胺液脱酸工艺原理图Fig. 2 Conventional single amine circle acid gas removal unit (AGRU) scheme

图3 膜分离+胺液脱酸工艺原理图Fig. 3 Hybrid acid gas removal scheme with membrane separation and amine

图4 半贫液脱酸工艺原理图Fig. 4 Dual absorber AGRU scheme with semi-lean solution

本文将对以上三种脱酸方式进行比选,得出不同气田条件下最适合FLNG的脱酸方案。

从图2~4可以看出,后两种工艺都是基于常规的单循环胺液脱酸工艺基础上的改进,主要用于处理更大范围的CO2含量。

3 脱酸方案比较

3.1 单循环胺法脱酸方案

理论上单循环胺法的脱酸能力也可以满足酸气含量超过10%的原料气净化要求。但与此同时产生两方面问题:一是需要非常大的再生热负荷;二是大大增加脱酸塔填料层的高度,进而增加塔器的高度,难以实现塔内流动均布,这也对工程实际提出了巨大的挑战。

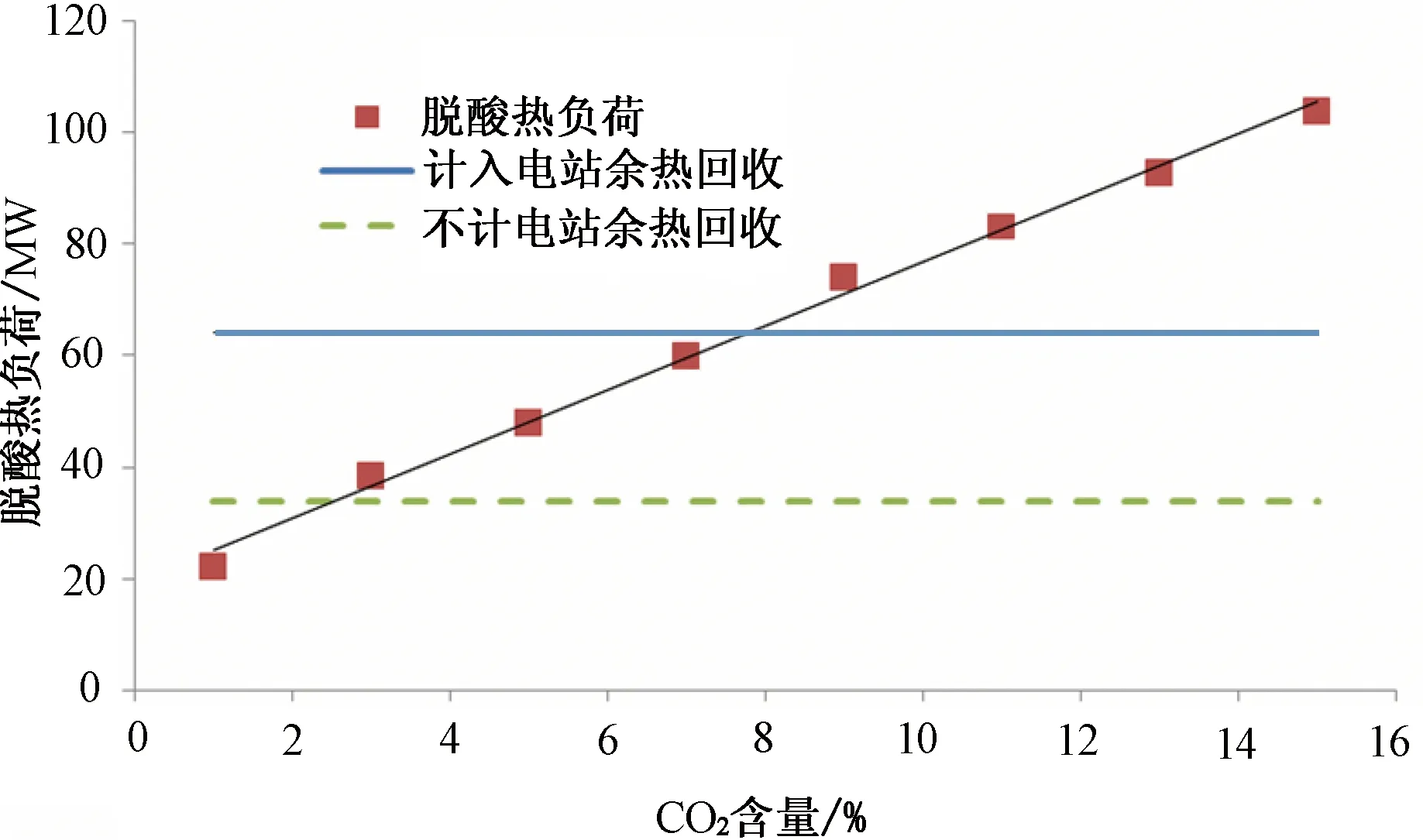

以200万吨/年的FLNG装置为例,采用混合冷剂液化工艺时,其脱酸工艺设施的可用热负荷平衡计算关系如图5所示。不计入电站所用燃机的尾气可回收余热时,可用于脱酸单元的工艺用热仅约34 MW,计入电站余热回收后其脱酸单元可用余热增加至约64 MW。

图5 单循环胺法脱酸工艺处理能力与FLNG余热匹配关系Fig. 5 Heat balance between FLNG waste heat and regeneration for single-stage amine process

从图5可以看出,根据脱酸单元再生热负荷的平衡关系,考虑FLNG上部的电站余热回收,CO2的脱除能力接近8%。若不使用电站燃机的余热,则系统的处理能力只有不到3%。上述计算在考虑晃荡工况下增加胺液循环倍率时,脱酸能力还会有所下降。但方案二与方案三均需要在方案一的基础上增加相关设备模块,必然会增加脱酸单元的占地面积和重量,增加装置投资,降低FLNG经济性。因此,建议对于原料气中CO2含量在7%以内的情况,一般采用单循环胺法脱酸工艺。此时FLNG余热回收热平衡性较好,能源有效利用,且流程简单易于操作。对于CO2含量超过7%的工况,应采用复合脱酸工艺(膜分离+胺法脱酸或半贫液脱酸工艺)。

即使酸气含量小于7%,在FLNG上仍应针对晃荡工况对塔器内件做一定的优化。相关设备厂家资料显示,若不改变陆上脱酸装置的设计,在倾斜5°情况下,经过脱酸塔器的CO2含量比设计值高出5倍。通过设置更适应晃荡的气液分布器,加强倾斜状态下的气液均布性能,可使塔器恢复正常的脱酸性能保证。

3.2 膜分离+胺法脱酸方案

单级膜分离方案如图6所示。膜分离方案利用渗透膜对不同介质的的选择性渗透原理进行CO2和CH4的分离,CO2通过膜的速度快。因此,大部分CO2迅速穿过膜,并携带部分天然气。剩余气体CO2含量降至5%以下,达到胺法脱酸的处理范围。通过膜分离的方法,可以处理原料气中含有20%以上摩尔组分CO2的气体,是胺法脱酸难以达到的水平。但膜分离的剩余气中仍含有部分天然气,原料气中含有20% CO2时,单级膜分离会造成产品约10%的天然气损失,同时原料气还有一定的压力损失。

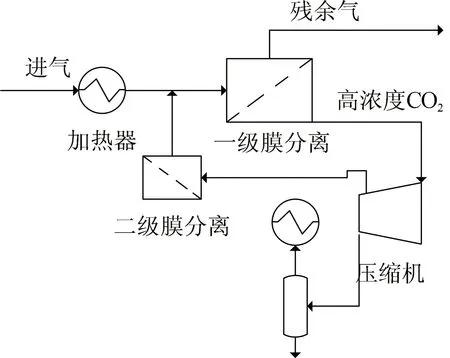

图6 单级膜分离原理图Fig. 6 Single stage membrane separation scheme

为回收渗余气中的天然气组分,开发了二级膜分离系统。含天然气的高浓度CO2经过压缩后经二级膜分离,将天然气进一步回收后返回原料气系统。此方案增加了回收烃类部分的压缩功耗,但能够大大减少原料气的损耗。二级膜分离系统原理如图7所示。

图7 二级膜分离系统原理图Fig. 7 Two stage membrane separation system scheme

图8是一级、二级膜分离系统CO2脱除率与留烃量的性能曲线。从图中可以看出,一级膜分离在CO2脱除率超过80%后留烃量迅速下降,将造成大量的原料气损失。因此,一级膜分离系统不宜直接用于FLNG上的酸气脱除。与之相比,二级膜分离系统在脱除CO2的过程中,始终保持较高的效率。即使脱除率超过90%,留烃量仍能保持在95%以上。

图8 一级、二级膜分离系统CO2脱除率Fig. 8 CO2 removal rate of the single and two stage membrane separation system

值得注意的是,膜分离在酸气含量高时CO2分压大,脱除效率较高。而酸气含量低时,脱除效率低,而且会伴随着较大的原料气损失,不经济。因此,膜分离方法一般只适用于高酸气含量气体的粗脱。经粗脱后CO2含量在3%~5%的原料气再进入胺法脱酸系统进行精脱,达到50 μL/L的技术要求。

目前在马来西亚Kanowit气田开发的FLNG项目中脱酸系统由UOP公司供货,就采用了本项膜分离+胺法脱酸技术。

3.3 占地面积和重量比较

FLNG工艺设施复杂,且上部空间有限,对各工艺模块的占地面积和重量提出了更高的要求。因此,上部工艺选择时应尽量考虑体积小、重量轻的工艺系统。

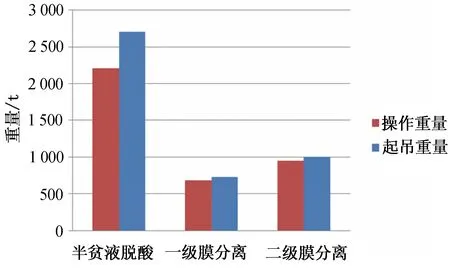

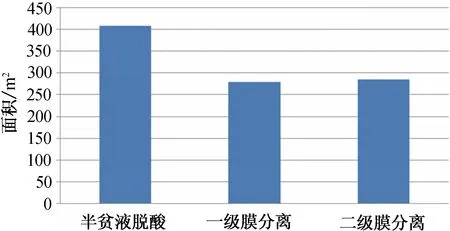

以200万吨/年规模的FLNG为基础,在原料气中CO2含量达20%的条件下,通过FLNG上部工艺设施的基本设计,分别进行了半贫液脱酸工艺、一级膜分离+胺法脱酸和二级膜分离+胺法脱酸系统的模块化设计。其模块重量和占地面积比较结果如图9和图10所示。

图9 膜分离与半贫液脱酸系统模块重量比较Fig. 9 Module weight comparison between hybrid scheme and dual absorber scheme

图10 半贫液脱酸工艺与膜分离系统占地面积比较Fig. 10 Plot space requirements for hybrid scheme and dual absorber scheme

从图9和图10可以看出,半贫液脱酸系统由于具有两套胺液循环系统,其系统设备总重量要比膜法脱酸工艺大出一倍以上,占地面积也远远超过膜分离+胺液吸收系统。就操作重量而言,由于半贫液脱酸工艺的半贫液循环量较大,系统胺液充装量大,操作重量也较模块净重高出很多。膜分离系统中二级膜分离系统比一级膜分离系统增加了循环压缩机和二级膜,因此,重量有所增加,但其在模块中可分层布置,占地面积基本不发生大的改变。

除以上因素外,实际FLNG项目需考虑晃荡工况的运动效果、原料气中CO2和H2S的含量以及经济性等许多因素,最终确定最佳的脱酸工艺方案。实施前,还需要对各设计方案进行海上晃荡适应性分析,通过计算机模拟计算或模型实验确定合适的胺液循环倍率,并通过优化塔器的分配器结构等加强系统的脱酸性能。

4 结 语

胺法脱酸仍是目前最为成熟的脱酸工艺,在原料气中CO2含量在7%以内时,通过单循环胺液脱酸工艺,可直接将原料气中CO2浓度降低至50 μL/L以下,是最佳的FLNG脱酸工艺技术。当原料气酸气含量进一步提高后,胺液再生热负荷与FLNG上部工艺余热不匹配,而且可能会带来塔器过高而产生的海上适应性问题。此时,可采用膜分离加胺法脱酸工艺或半贫液脱酸工艺,但膜分离方案对CO2浓度适应范围宽,且在重量和体积方面更优,是适合高酸气含量气田的最佳方案。

[1] 刘碧涛.船舶经济贸易一触即发FLNG市场即将迎来“井喷”[EB/OL]. http:∥chinashipnews.com.cn/show.php?contentid=2623,2012.

[2] 顾安忠.液化天然气技术手册[M].北京:机械工业出版社,2010:112-122.

[3] 邰晓亮,陈杰,尹全森,等.半贫液脱酸工艺应用于浮式天然气液化装置中的可行性研究[J].中国海上油气,2014,26(4):96.

[4] Chan I, Eaton A, Buckles J. Safety-based acid gas treating system for a floating LNG plant [EB/OL].http:∥www.ivt.ntnu.no/ept/fag/tep4215/innhold/LNG conferences/2007/fscommand/PO_21_Buckles_s.pdf, 2009.

[5] Meyer P B. Floating LNG unit drying or CO2removal: how molecular sieve designs can answer to amine unit performance [C].GPA Europe Conference,2009.

ComparisonandSelectionofDeacidificationTechnologiesforFLNG

LI En-dao, LIU Miao-er, YIN Quan-sen

(Research&DevelopmentCenterofCNOOCGas&PowerGroup,Beijing100028,China)

Acid gas removal process is one of the most important processes for floating liquefied natural gas system(FLNG). For FLNG project, it may have to treat the natural gas from offshore gas field with high acid gas content, and face sloshing problem. The devices should have smaller footprints and lighter weight due to the limited topside space for FLNG. Therefore, we compare the heat balance calculation results of FLNG topside process, module weight and footprint for different schemes. When the CO2content is less than 7%, it is advisable to select the single cyclic amine process. For the offshore gas field with higher acid gas content, the membrane separation and amine combined solution is lighter and smaller when compared with the semi-lean amine solution. So it is the best acid gas removal process for high CO2content.

floating liquefied natural gas system; acid gas removal process; membrane separation; semi-lean solution acid gas removal process

2015-08-13

国家科技重大专项(2011ZX05026-006-01)

李恩道(1986—),男,工程师,主要从事天然气液化设备及浮式天然气液化技术研究设计

TE64

A

2095-7297(2015)05-0305-05