摩擦焊在港珠澳大桥沉管预制中的应用

戴书学,李阳

(中交二航局第二工程有限公司,重庆 421121)

1 工程概况

港珠澳大桥岛隧工程海底隧道全长5 664 m,由33个预制沉管管节组成。预制沉管采用两孔一管廊截面形式,宽3 795 cm,高1 140 cm,底板、侧墙、顶板厚150 cm,中隔墙厚80 cm。标准管节长180 m,分成8个节段,每个节段长22.5 m,混凝土3 413m3,全断面一次浇筑成型。

2 钢筋设计与施工工艺

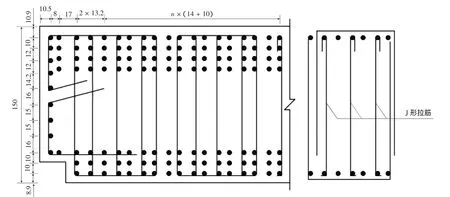

管节钢筋采用HRB400,最大直径40 mm,单个节段钢筋最大用量约1 100 t。预制沉管的横向主筋直径为32 mm和40 mm两种,分4层布置,最外层主筋为环管节横断面封闭形式,间距除端部加密段之外为10、14 cm间隔布置。箍筋设计为外箍分两半制作、搭接连接,中间设拉钩筋加强的形式,横向主筋及封闭箍筋布置见图1。为保证钢筋骨架刚度以及在绑扎和顶推过程中的稳定性,间距2 m设置沿管节横断面封闭的型钢劲性骨架。

钢筋绑扎采用分区绑扎、顶推移位施工工艺,即在底板区完成底板钢筋绑扎后,顶推到墙体区绑扎侧墙和中隔墙钢筋,然后顶推到顶板区绑扎顶板钢筋,最后顶推到模板区,依次流水施工。

受主筋间距、长度、施工工艺和钢筋绑扎区场地限制,导致封闭箍筋的拉筋如采用常规设计将无法施工,必须采取新型拉钩筋形式才能解决拉钩筋安装的施工难题。

3 拉钩筋和锚固板形式比选

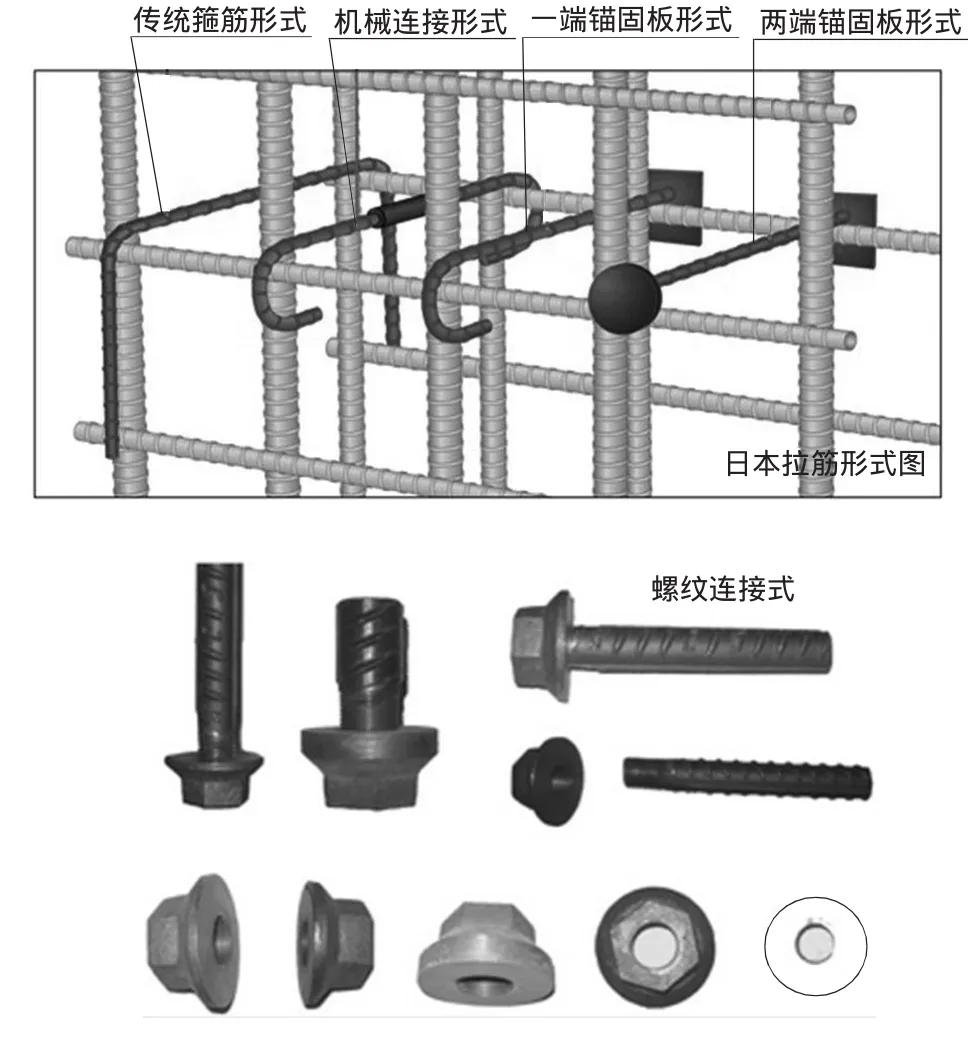

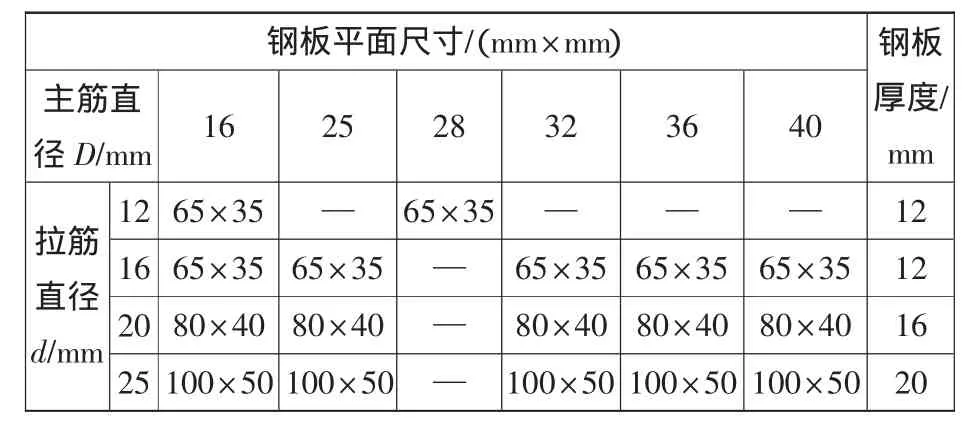

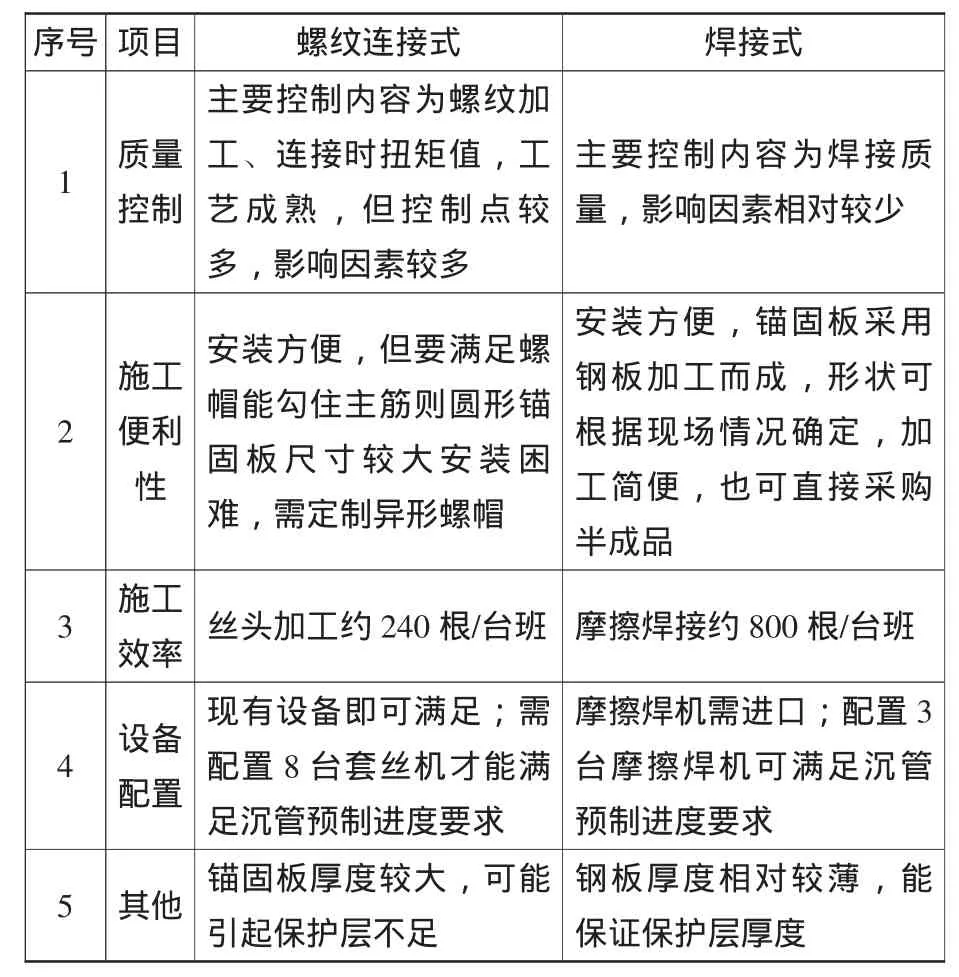

国内外常用的拉筋构造形式见图2。锚固钢板采用Q345B材质,尺寸见表1。钢筋锚固板的连接主要有螺纹连接式和焊接式2种,对比情况见表2。经过调研和比较,选定预制沉管拉筋构造形式为一端锚固板的J形构造,摩擦焊连接形式。

图1 横向主筋布置及封闭箍筋组合示意图Fig.1 The combination ofhorizontalmain reinforcement layoutand closed stirrup

图2 常见拉筋构造形式Fig.2 The common retractormuscle configuration

表1 锚固钢板尺寸一览表Table 1 Listof steelanchoring plate size

表2 常用钢筋锚固板连接形式对比表Table2 The connecting type comparison of common steel anchoring p late

4 摩擦焊机构造、工作原理及主要特点

4.1 摩擦焊机构造及工作原理

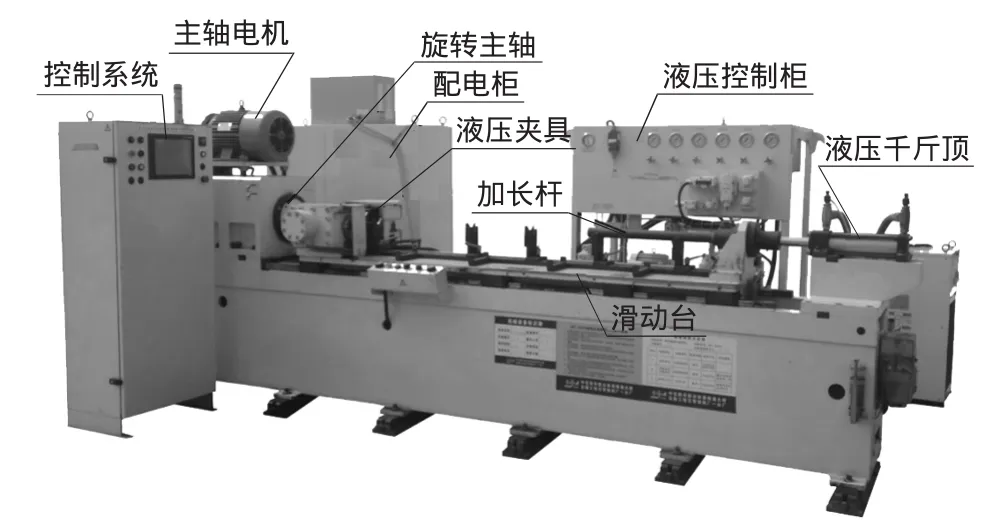

根据沉管预制所加工的钢筋强度、直径、工效等要求,采购3台日本SAKAE公司生产的WF-30SH型摩擦焊机,其最大压接推力100 kN,电机功率15 kW,主轴最高转速2 500 r/min,可加工钢筋直径12~25 mm,可加工钢筋长度1 300~1 760 mm,可以满足沉管预制所需拉钩筋加工要求,摩擦焊机构造见图3。

图3 摩擦焊机构造图Fig.3 Structureof frictionweldingmachine

工作原理为:锚固钢板安装于旋转主轴前端的旋转头凹槽内,钢筋安装于滑动台的支座上,通过加长杆保证钢筋与锚固钢板有效接触并由液压夹具固定,后方液压千斤顶顶动滑动台使钢筋与锚固钢板接触压力满足加热压力要求,主轴电机带动旋转主轴高速旋转使钢筋与锚固钢板间摩擦发热,当钢筋与钢板熔化后主轴停止旋转,通过液压千斤顶顶推滑动台带动钢筋与钢板压接成型。设备运行参数在控制系统触摸屏上设置。

4.2 摩擦焊工艺的主要特点

摩擦焊利用摩擦生热的原理,需焊接的两工件在确定压力条件下通过高速相对旋转摩擦生热至金属熔融,再通过压紧压力使两金属结合为整体的焊接技术。其主要特点为:

1)摩擦焊接将两个工件完全紧贴使其发热,有效阻止空气进入焊接部位,并能够将接合面的污垢以及阻碍接合的氧化膜等杂质化为飞边以清除,从而避免传统焊接容易出现的气孔、夹渣、虚焊等质量缺陷;

2)焊接部位为面接触,受热均匀,能有效抑制金属变形;

3)主要控制参数为接触压力、焊接时间、工件尺寸等物理量,通过压接焊机的数控系统控制,不受人员技能、经验、熟练程度等因素影响,质量稳定可靠;

4)材质适应范围广,不同金属材料间也能进行焊接;

5)焊接过程中不产生飞溅物和烟尘,相对传统焊接作业有更好的作业环境。

5 摩擦焊工艺介绍

5.1 设备配置

J形拉钩筋平均数量为22 500根/节段,按预制进度2节段/周,生产能力需达到约6 500根/d,按3班作业时间计算,所需摩擦焊台数为:6 500/(800×3)=2.7台,配置3台设备可以满足预制进度需要。同时为满足锚固钢板表面处理需要,配置1台抛丸清理机。抛丸清理机、摩擦焊机布置在一间加工厂房内。

5.2 摩擦焊工艺流程

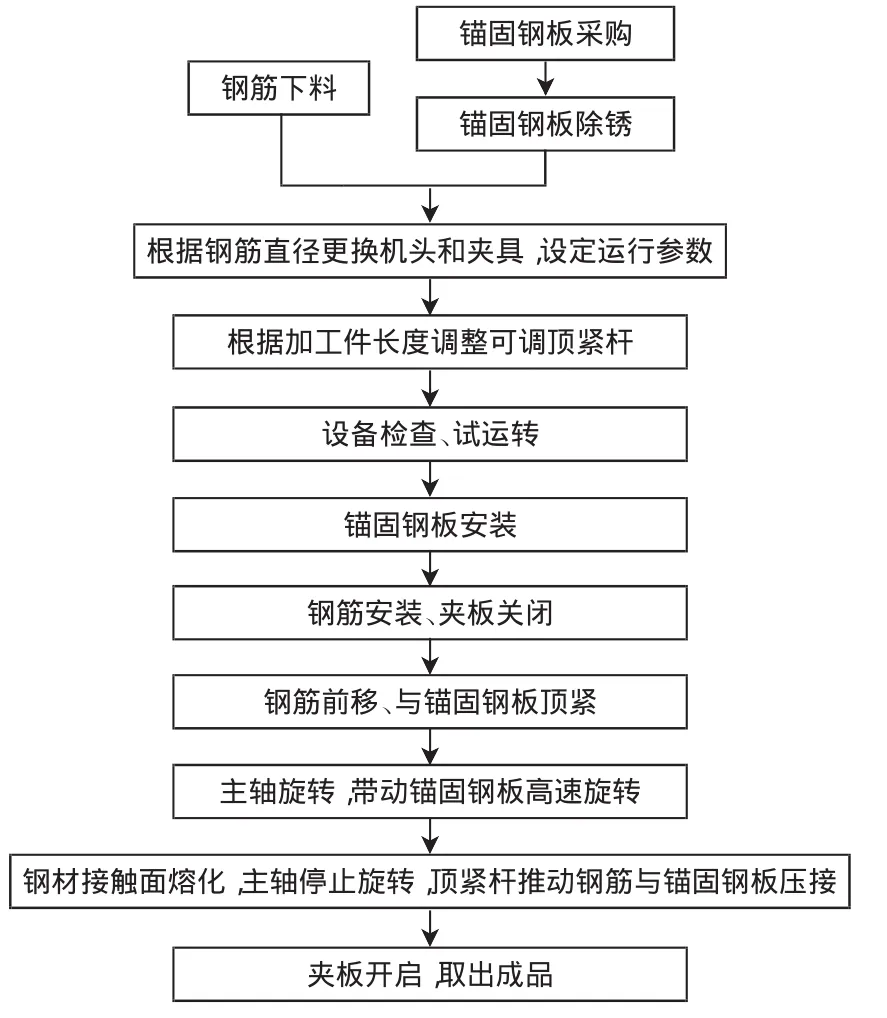

摩擦焊工艺流程见图4。

图4 摩擦焊工艺流程图Fig.4 Flow diagram of frictionwelding process

5.3 主要工艺介绍

1) 材料准备

钢筋采用切断机下料,要求端面平整,无明显变形。下料长度偏差小于3mm,否则摩擦焊机会报错误而无法焊接。

锚固钢板按设计尺寸在钢材市场购买成品,焊接前用抛丸清理机对钢板表面进行处理,处理后的钢板表面要求无锈蚀、油污等杂质。钢板应做到随处理随使用,避免处理后的表面二次污染影响焊接质量。

2)更换旋转头、设置运行参数

根据所加工的钢筋直径,更换相应的旋转头。

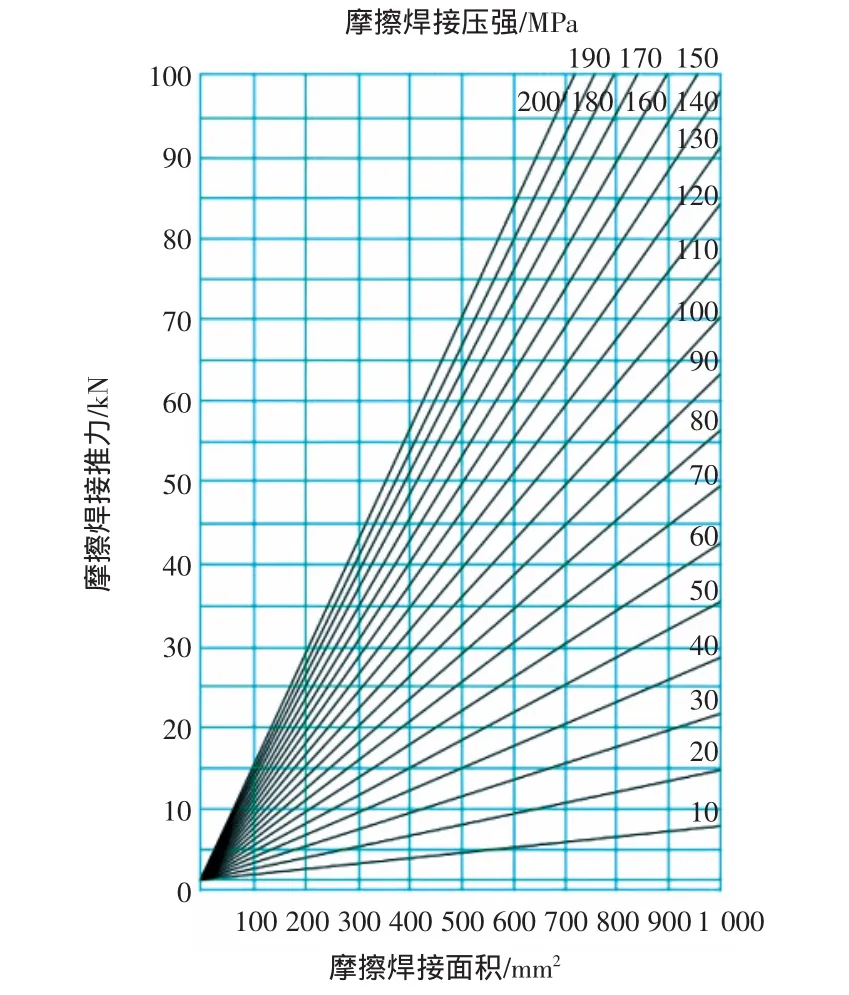

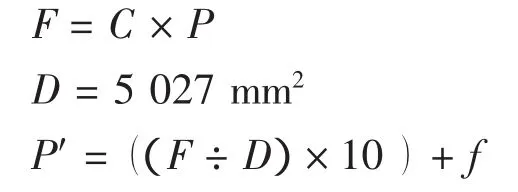

设备运行参数包括:主轴旋转头转速、加热压力 P1(MPa)、接合压力 P2(MPa)、钢筋长度、加热时间、接合时间、液压夹具夹持力等,参数选择的主要依据为钢筋强度等级、钢筋直径、经试验得到的参数图表。在设备投入使用前,抽检所用钢筋、钢板进行力学性能试验,根据厂家提供的参数曲线选定设备运行参数,进行试加工并检验焊接接头力学性能,如接头力学性能不能满足要求则对运行参数进行微调并再次进行试加工和检验。接头检验合格后该运行参数即固定不变,除非材料有明显变化导致接头质量不合格才需重新进行试加工检验。港珠澳大桥岛隧工程沉管预制J形拉钩筋所用锚固钢板和钢筋试验得到的摩擦焊参数曲线见图5。为防止工人误操作或因人员变更引起设备运行参数设置错误,将各规格拉钩钢筋焊接参数存储于控制系统的存储器内,工人在设备运行前只需按所加工的拉钩筋在设置表中选定相应规格,即可从存储器中直接调出全套参数设置。

图5 摩擦焊参数曲线Fig.5 Parameter curvesof friction welding

式中:F为摩擦焊接所需的推力,N;C为摩擦焊接面积,mm2;P为摩擦焊接压力,MPa,通过试验确定;P′为液压千斤顶油缸油压,MPa;D为液压千斤顶油缸有效截面面积,mm2,WF-30SH型摩擦焊机为5 027 mm2;f为滑动台与导轨间的摩擦阻力,MPa,此处取0.2。

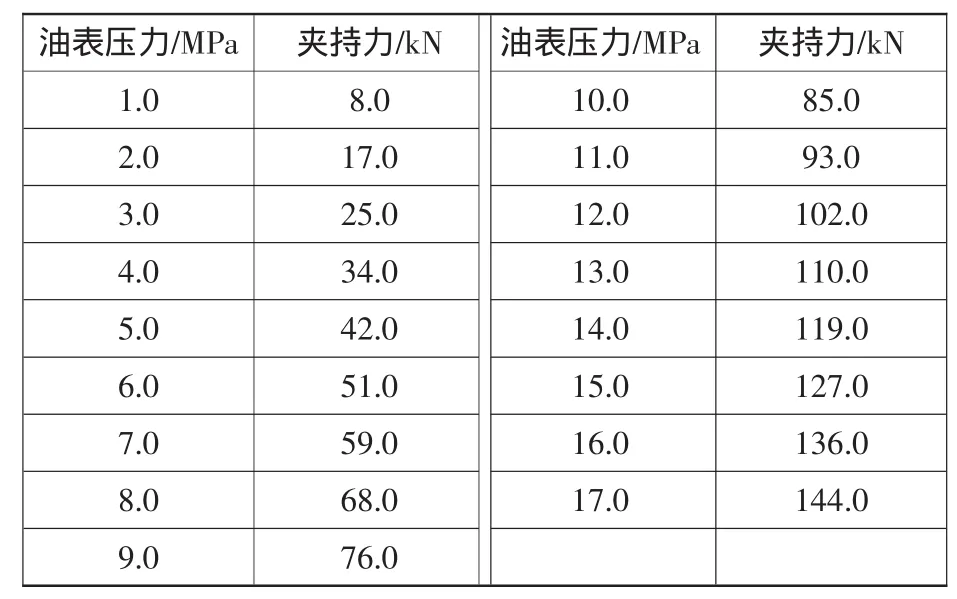

液压夹具夹持力应满足钢筋在摩擦焊接过程中不发生转动或前后移位,液压夹具油压与夹持力对应数据见表3。

表3 液压夹具油压与夹持力对应表Table 3 Corresponding relation tableofoilpressure and clam ping force ofhydroclamp

3)设备检查和试运行

每工作班开始焊接前,需对设备进行检查和试运行,主要检查内容包括:确认工件安装部位和钢筋夹具等位置无杂物和粉尘;确认各部分液压单元、液压油管及接头无漏油,电磁阀等电器元件正常;确认各液压单元油位正常,液压油无污染,压力计指针在绿色使用压力范围内;确认主轴旋转头侧面的油脂泵内润滑油量满足要求。

4) 调节加长杆

根据成品所需尺寸,安装或拆除加长杆,并调节加长杆后方螺纹使钢筋前端与锚固钢板顶紧、后方与加长杆顶紧即可。

5)钢筋与锚固钢板焊接

设备运行参数设置完成,试运行后即可正式开始钢筋与锚固钢板焊接作业。设备运行过程全自动化,工人只需要进行锚固钢板、钢筋安装和取出成品即可,消除了人为因素可能带来的质量波动。

焊接过程中需注意安全事项包括:设备运行中要注意观察主轴旋转头和滑动台等运动装置,防止焊接工件脱落;焊接过程中可能会有高温的钢筋氧化皮飞起,人员不得靠近焊接处;链条传动驱动装置和主轴旋转装置上均装有安全盖,在拆下安全盖的状态下不得运行设备;刚焊接好的拉钩筋接合部位温度很高,不可接触人体以免烫伤;停止运行或人员离开设备时,应关闭设备的电源。

5.4 摩擦焊接头验收

根据设计要求,每沉管节段所用各规格摩擦焊接头均随机抽取3根试件按JGJ 256—2011《钢筋锚固板应用技术规程》要求进行接头力学性能试验,如3根试件的极限拉力均不小于钢筋达到极限强度标准值时拉力,则判定该批焊接接头合格。如有1根试件不满足抗拉强度要求,则再取6根试件进行复检,复检中如仍有1根试件不满足抗拉强度要求,则该批焊接接头判定为不合格。

6 J形拉钩筋加工与安装

锚固钢板与钢筋焊接好之后,用数控弯曲机加工弯钩。为满足拉钩筋安装需要,拉钩筋长度较设计增加3~5 mm,弯制好的拉钩筋用专用钢筋吊笼装好备用。拉钩筋安装时将锚固板一端从主筋间穿入,弯钩到位后旋转拉钩筋使锚固钢板勾住主筋,再绑扎牢固即可。

7 结语

港珠澳大桥岛隧工程沉管隧道管节预制采用J形拉钩筋成功解决了拉钩筋的安装难题,摩擦焊工艺满足了沉管预制施工效率、加工精度、质量稳定性等方面的要求。在港珠澳大桥岛隧工程后续开工的人工岛上隧道、非通航孔桥中推广采用了该工艺,也获得了良好效果。摩擦焊工艺在本项目的成功应用,可为类似工程提供借鉴。

[1]JGJ256—2011,钢筋锚固板应用技术规程[S].JGJ 256—2011,Technical specification for application of headed bars[S].

[2] Sakae Industries Co.,Ltd.Automatic friction weldingmachine instructionmanualWF-30SH[Z].2010.

[3] 吴广彬,葛召深,李智斌,等.CABR钢筋锚固板在AP1000核电工程中的应用[J].施工技术,2011,40(354):69-71.WUGuang-bin,GE Zhao-shen,LIZhi-bin,etal.Application of reinforcement anchorage plate in AP1000 nuclear power engineering[J].Construction Technology,2011,40(354):69-71.