低合金高强船板CCSDH36的生产技术研究

阳隽觎

摘 要:通过采用低碳、Al-Ti微合金化的成分设计,严格控制化学成分及钢水洁净度,尤其是TMCP控轧空冷工艺制度等主要冶金技术,开发了合金用量低、具有良好的低温韧性的DH36级船板。

关键词:减量化;TMCP;AlTi;纯净钢

DOI:10.16640/j.cnki.37-1222/t.2015.24.254

1 产品要求和技术难点

1.1 产品要求

满足国标GB 712-2011及船级社规范对船板DH36的化学成分和主要性能指标的要求。

1.2 主要技术难点

掌握控轧控冷技术,保证钢板力学性能的均匀性。

2 化学成分设计

采用在碳、锰元素固溶强化的基础上加入微量Al、Ti元素合金化,降低P、S元素含量,控制碳当量,最终获得良好的组织和力学焊接性能。同时舍弃了Nb、V元素的加入,达到了降低合金成本的目的。

3 生产试制

3.1 炼钢生产

船板采用的是低碳、微合金化的成分设计,C、Mn、Al、Ti等元素的稳定准确控制将直接影响钢板的力学性能。为保证钢坯的内在质量,做到严格控制S、P元素和非金属夹杂。转炉冶炼终点控制0.05%≤C≤0.10%,P≤0.015、S≤0.025。LF炉深脱硫,做到C、Mn、Ti元素的成分窄控制。后道工序要防止回磷回碳。采用全程保护浇铸,坯料规格为250*1870mm(厚*宽)。

3.2 轧钢生产

加热工序冷/热坯均进炉,加热温度控制为1180~1240℃,保持出钢温度1080~1140℃。轧制工序采用二阶段控轧和控冷技术。粗轧阶段开轧温度≥1000℃,轧制成中间坯的厚度规格为140mm并保持空冷。精轧阶段开轧温度≤920℃,终轧温度控制在800~860℃。轧后水冷返红温度为650~720℃。钢板规格为60*1800mm(厚*宽)。

4 产品质量

4.1 板坯低倍

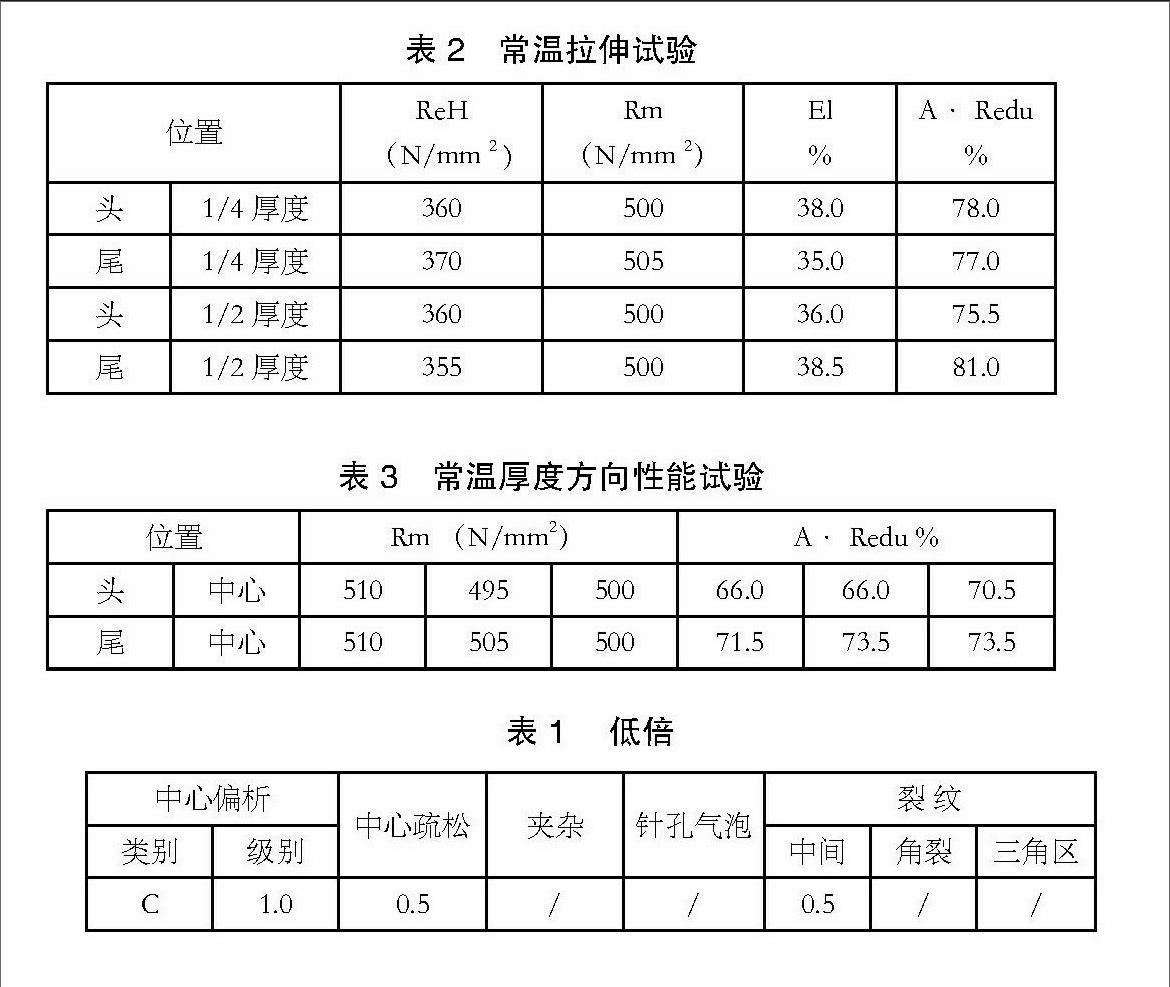

酸洗后目测结果见表1,无夹杂气泡,偏析疏松裂纹都符合标准。

4.2 主要力学性能

为了验证船板性能的均匀性,分别在船板的头部和尾部取样做力学试验,厚度60mm的船板加做心部性能试验。试验方案:板宽1/4处取样做常温拉伸试验(表2)、板宽1/2处取样做常温厚度方向性能试验(表3)。

以上实验数据表明,CCSDH36船板拥有良好的强度、塑性和韧性,完全符合船级社规范和国标要求,性能甚至能达到EH36级别。船板板头、板尾和心部的强度性能和常规冲击性能波动小,性能的均匀性好。不足的是强度富余量不大。

4.3 金相试验

船板的显微组织为细小的铁素体+珠光体。奥氏体晶粒度10级,铁素体晶粒度11级。非金属夹杂为氧化铝类0.5级,厚度1/4处非金属夹杂物含量比厚度1/2处稍高。

5 讨论与分析

试验结果表明,钢板的心部和1/4厚度处的强度、冲击性能和金相组织差别不大,板头和板尾的强度、冲击性能和金相组织液很接近,特别是冲击性能很好,已经达到了E级别,即使去除了位错的影响,仍获得良好的低温韧性。这说明成分设计合理,钢坯纯净度高,内部质量好,轧钢的加热和轧制冷却控制合理。

6 结论

(1)通过采用低碳、Al、Ti微合金化及成分优化、洁净度控制、TMCP控轧控冷等关键工艺控制,以铁水预处理→转炉冶炼→LF炉精炼→板坯浇铸→TMCP控轧控冷的工艺路线成功开发了新钢DH36船板,生产工艺稳定可靠,合理可行。

(2)新钢设计开发的AlTi系DH36船板性能稳定,可焊性好,尤其是-20℃冲击性能达到200J。

参考文献:

[1]谷庆等.控制轧制工艺对中厚板性能的影响[J].钢铁研究,2001(01):12-15.endprint