对中控制系统在热轧平整机组中的应用

摘 要:对中控制系统是确保热轧平整机组能够对塔型卷和交错卷进行改良的重要单体设备,文中详细介绍了对中控制系统的控制原理,控制方式及通讯系统构成。

关键词:对中;光电感应;热轧平整机组

DOI:10.16640/j.cnki.37-1222/t.2015.24.025

0 引言

包钢热轧平整机组是2003由米诺公司设计制造并投入使用的,主要作用是对版型不良、塔型卷及交错卷进行改良达到产品升级。同时对带钢表面进行二次轧制,是轧制后的带钢表面更加平整,板型更加优良。而对中控制系统正是平整机组能够完成任务的重要组成部分,他能够使带钢在高速轧制的过程中始终保持在中心线上,不会出现跑偏现象。也可以使边部不整齐的塔型卷和交错卷通过重卷模式变得整齐。

1 纠偏自动控制的原理

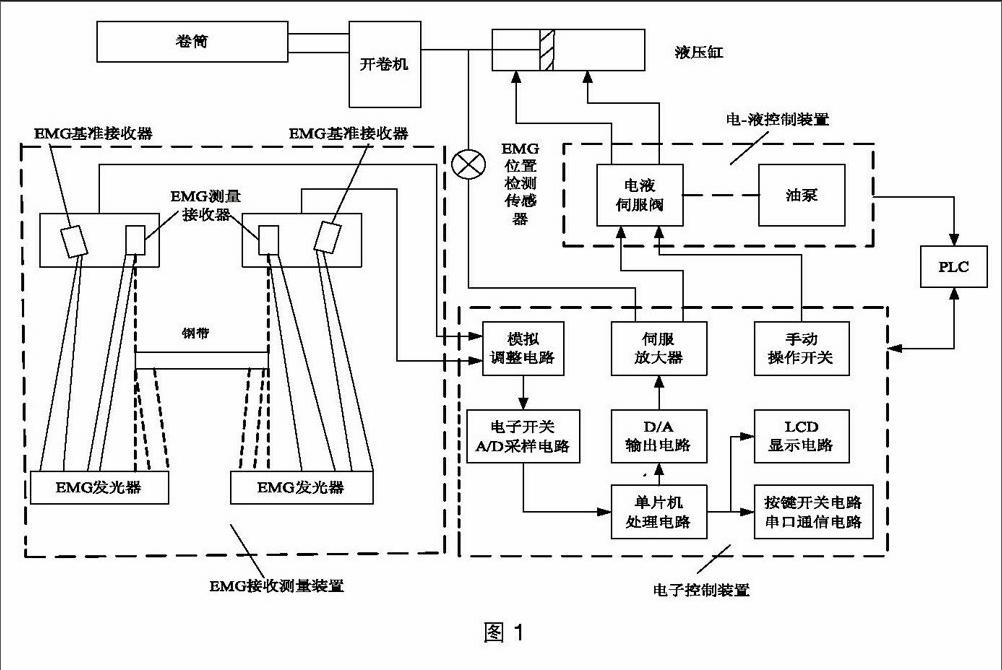

包钢热轧平整机组入口对中控制系统是德国EMG公司生产的,原理图如图1,其控制器为控制单元箱中的SPC16,执行机构为伺服阀和行程液压缸,检测机构为液压缸部分位置传感器、码盘、光电感应接收器及光源发生器。首先由光源发生器产生2KHZ的高频光,当带板处于中心线位置时左右两边的光电接收器的测量探头会接收到10V的电信号,同时辅助探头会接受到5V的电信号。这种情况下就不会有输出电流产生,伺服阀就处于零位状态。当板带偏离中心位置时势必会使一边的光电感应接受器的测量探头和辅助探头之间的电压比发生变化,其输出电压就不为零,产生的偏差电压经放大和整流后,输入到电子控制系统中,经过计算处理就可以获得一个与平整机组中心线偏移距离成正比的电流信号,再由液压控制装置推动行程液压缸移动,直至最终消除偏差。

2 对中控制系统的控制方式

对中控制系统从操作方式上分为手动控制模式、对中模式和自动控制模式三种。

(1)手动控制模式。当对中系统处于手动模式时,其中的光电感应接收器和液压缸的位置传感器都将不参与系统控制,而是通过操作台上的控制按钮来进行人为的选择在液压缸行程范围内“向操作侧移动”或“向传动侧移动”。

(2)对中控制模式。当对中系统处于对中模式时,开卷机芯轴将会以受控的方式移到中间位置对中控制系统投入位置控制,液压缸位移传感器作为中间位置传感器取代板带的边部信号,并且其中间位置信号将与伺服阀放大器的输入相连,伺服放大器通过伺服阀来控制液压缸左右动作,最终使开卷机芯轴移动并保持在到中间位置。

(3)自动控制模式。当对中系统处于自动模式时,开卷机芯轴液压缸会根据光电感应接收器产生的输出电流自动进行调节,此时液压缸位置传感器的测量数据作为控制系统的负反馈信号使系统定位更准确高效。一般的生产状态下都会选择自动控制模式。

3 对中控制系统的通讯构成

对中控制系统具有快速性和实时相应的特点,控制系统选用的是SPC16、以RS232串行通信通过profibus接收PLC控制命令,PLC通过profibus向对中控制系统发出工作模式指令,并向对中控制系统输入板带的速度信号,以实现高速状态下的纠偏功能,并接受对中控制系统的监控信号,而SPC16控制系统中光电感应传感器与控制器MCU则通过profibus通讯。

4 有效改善对中效果的方法

(1)在系统容许的范围内增大张力会提高对中的效果;

(2)板带运行距离越短,对中效果越好;

(3)伺服阀定期的零位机械调零,可以减少跑偏量;

(4)定期清洁高频光源发生器的玻璃外罩,可以提高对中效果;

(5)定期检查开卷机位置传感器的状态,避免测量杆弯曲变形;

(6)避免轧制过程中机组的突然加速或减速,会提高对中效果。

5 总结

德国EMG公司生产的对中控制系统在包钢的热轧平整机组修复缺陷卷的工作中起到了至关重要的作用,不仅消除了平整机组在平整轧制,分卷和重卷过程中跑偏现象的发生,同时也确保了板带质量,保证整了个平整过程能连续生产。

参考文献:

[1]赵家军,魏立群.冷轧带钢生产问答[M].北京:冶金工业出版社,2007.

[2]白振华,杨杰.宝钢平整机板形技术研究[J].宝钢技术,2003(01):48-51.

[3]EMG数字控制系统操作手[K].

[4]孙一康,童朝南,彭开香.冷轧生产自动化技术[M].北京:冶金工业出版社,2008.

[5]胡盘峰,陈慧敏.带钢跑偏电液控制系统研究与SMULINK仿真[J].机床与液压,2009(10):246-248.

作者简介:张扬(1979-),女,江苏常州人,本科,自动化中级工程师,科员,研究方向:自动化。endprint