卧式镗床调头镗孔保证同轴度的技巧

■ 中车株洲电力机车有限公司技师协会 (湖南 412001) 杨和仲

卧式镗床调头镗孔保证同轴度的技巧

■ 中车株洲电力机车有限公司技师协会 (湖南 412001) 杨和仲

在轴箱体零件的单件小批量生产中,经常碰到同轴孔系跨距较大的零件。在卧式镗床上利用工作台回转180°调头镗削跨距较大的孔时,因尺寸过大,加之工作台转角角度误差,故同轴的两端孔同轴度误差过大,达不到图样设计要求,从而出现废品,给生产带来损失。同时生产实践中常用的调头镗方法也存在一些缺点,针对这些问题,本文提出了一些新的解决方法。

长、深孔镗削是卧式镗床加工最重要和最难加工的关键技术之一。多年来,本单位在长、深孔镗削方面的传统办法如下。

(1)用镗模镗削长、深孔:该种方法镗削质量比较可靠,它主要是镗模已经定好的孔径,操作时只需校正镗模即可。但是该方法只适应大批量生产,且镗模生产成本较高。

(2)用导套镗长、深孔:该方法也能有效地保证长、深孔的同轴度等质量要求,但导套制造安装难度较大。不适应单件长、深孔加工。

(3)采用卧镗后立柱支承长镗杆:长镗杆是卧镗的附件之一,能有效解决长、深孔的镗孔问题,镗削质量可靠,但有时由于台阶孔孔径尺寸差别较大,镗杆直径不适应,加之穿长镗杆有一定难度,此方法也用得较少。

(4)找正工件镗削一端后,工作台回转180°镗另一端孔:调头镗孔是长、深孔镗削的另一种形式,此方法比较简单,不需添置工夹具,特别适宜单件长、深孔工件加工。但此操作方法如何保证长、深孔调头镗削的同轴度精度是最主要的操作技术,因此确保调头镗孔的同轴度精度这一课题值得探究。

1. 常用的调头镗孔加工方法

如图1所示,零件在工作台上装夹完后,首先找正两孔中心线划线和d1孔基圆划线,镗削d1孔达到图样要求,然后松开工作台回转180°定位,伸长主轴或加长测量杆,利用百分表找d1孔基圆,镗削d2孔达到图样要求。

图1 常规的调头镗法

该调头镗孔方法的优缺点。优点:①方法简单,操作技术含量不高。②适应于同轴度要求不高的零件加工。③调整辅助时间短,功效高。缺点:两次定位,由于工作台回转180°的角度误差较大,不适合同轴度精度较高的孔加工。

2. 影响调头镗孔同轴度的因素

(1)机床的几何误差。按调头镗孔的要求提高机床本身的精度,需把铣镗床精度表中的“机床方面影响调头镗孔同轴度的误差表”所列每项都减小到允许误差的程度。这里需要着重指出的是,目前我国各类包括ISO相应的标准中所规定的精度检项,表中所列内容的要求并不充分。比如工作台倾斜所产生的倾角及在Y向的线值偏差,现行精度标准的检项中皆未列入,而它们对调头镗孔的同轴度的影响很大,需分析计算或实测差值,并规定出这些倾角及线值误差允值,而不仅是按现行标准,只要求工作台台面对主轴轴线的平行度符合技术要求就可以了。提高机床本身精度,对于普通台式或刨台式铣镗床以及各类数控铣镗床(含加工中心)来说,要求是不同的。在普通铣镗床加工中有人的参与,对加工中的各种影响误差,操作者有意无意地都在想方设法进行调整,或采取广义的补偿手段加以限制和减小,而数控铣镗床是在加工中排除了人工干预,零件的加工精度完全靠机床等加工设备本身精度去保证。因此,对于同一个有固定同轴度要求的长、深孔工件来说,要求数控铣镗床的各项精度要更高一些。

(2)工件的定位夹紧误差。当在普通的台式或刨台式铣镗床上实施调头镗孔,而孔的同轴度要求较高,机床本身精度明显不能满足要求时,借助于各种辅具的高精度,来达到加工出高同轴度长孔的目的,是行之有效的一种方法。借助辅具精度这一方法的实质是利用机床的动力和运动,保证加工出零件所需的相应廓形,这样的“借精度”只能用在普通机床由人工操作完成的加工之中。不难看出,为确保调头镗孔的同轴度,最主要的是量具、检测系统以及镗成孔的标示物等辅具的精度,只要这些器具的精度足够,就能够保证所加工工件的同轴度,所谓“借精度”的涵义就在于此。这些量具、标示物,在车间常用的有:千分表、测量仪、检验套、检验棒、导套、定位套及定位杆等。

(3)加工误差。在卧式镗床调头镗孔加工系统中,机床的几何误差、工件的装夹和加工误差是影响工件同轴度的主要因素,因此必须通过仔细调整,利用合理装夹以及先进的加工方法,才能保证零件的同轴度要求。

3. 改进的调头镗孔加工方法

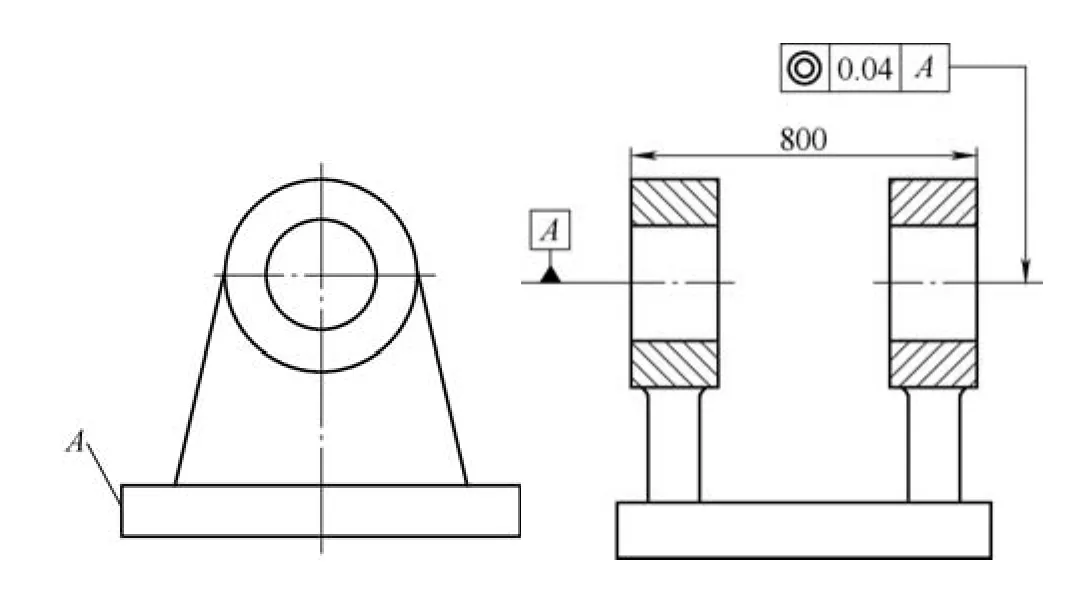

加工工艺。箱体类工件如图2所示,先加工出工艺侧基面“A”,使其与两孔中心线平行。利用工件较长的侧基面“A”,在镗削d1孔前调整装夹工件,使工件侧基面“A”与工作台纵向移动平行,平行度小于0.005mm/m,然后利用镗床主轴外圆的办法调整机床主轴中心与侧基面“A”重合在一个基面上,工作台横向移动L距离,镗削d1孔,如图3所示。

图2 箱体类工件

图3 改进后的调头镗孔方法

d1孔镗削完后,工作台回转180°,校准使工件侧基面“A”与工作台纵向移动平行,平行度小于0.005mm/m,然后再利用镗床主轴外圆的办法使机床主轴中心与侧基面“A”重合在一个基面上,工作台横向移动距离L,镗削d2孔。

如果工件上没有较长的侧基面,可以在工件侧面放一平尺作为工艺基准,在校好d1孔时,再校准平尺,侧基面与d1孔轴线平行,使平尺侧基面与工作台纵向移动平行,平行度小于0.005mm/m,调整机床主轴中心与平尺侧基面重合在一个基面上,然后工作台横向移动一个距离,镗削d1孔,d1孔镗完后,用同样的调整方法校准镗削d2孔。

采取新的调头镗削加工工艺,消除了两次工作台回转180°的角度定位误差,同时还消除了工作台纵向移动误差。

4. 改进的加工方法实例

(1)分步加工工艺。如图2所示,先按划线找正两孔中心线,精铣侧基面“A”。

如图3所示,工作台定0°位,调整工件侧基面“A”与工作台纵向移动平行,平行度小于0.005mm/m。调整机床主轴中心与侧基面“A”重合,工作台横向移动距离L,找正划线基圆d1孔,并且固定或记下主轴箱标尺高度值。精镗d1孔达到图样要求,工作台回转180°,调整工件侧基面“A”与工作台纵向移动平行,平行度小于0.005mm/m。使机床主轴中心与侧基面“A”重合,工作台横向移动距离L,保持主轴高度、刀杆S值及切削参数等不变,即可精镗d2孔。

(2)改进后的优点:①适应于同轴度要求较高的箱体类零件的加工。②适应于同轴孔系中跨距较大的孔。③适应于中、小批量零件加工。④可以消除工艺系统的一些误差。

(3)改进后的缺点:①辅助调整时间长。②难适应于大批量生产。③对操作技术要求较高。

5. 结语

在长孔镗削加工工艺中采取提高机床等加工设备的精度,借助于辅具的精度,采用误差补偿技术等措施,以确保调头镗孔的同轴度,从而保证加工质量。通过以上两种不同加工工艺分析得出:①同轴度要求不高的同轴孔系,可以采用常用调头镗孔的方法;同轴度要求高的及跨距较大的孔系,采用改进后的调头镗孔方法。②改进后的调头镗孔加工方法,适用于跨距大的同轴孔系和同轴度要求高的长、深孔。③改进后的调头镗孔加工方法,孔的同轴度质量得到了保证,测量所用工具和检具均为通用工具。

20150923)