本钢700 MPa级集装箱用钢的研制开发

供稿|徐 勇,文小明

本钢700 MPa级集装箱用钢的研制开发

供稿|徐 勇,文小明

根据国际集装箱市场向高强度、轻量化方向发展的需求,本钢在1880 mm 薄板坯连铸连轧机组开发的700 MPa超高强集装箱用热轧钢板,根据不同的奥氏体未再结晶区变形量的变化,不仅细化了晶粒,而且还提高了强度,并成功应用,已形成批量生产能力。

目前集装箱用钢板在向高强度、轻量化方向发展。北美和欧洲出现了53英尺、45英尺特种集装箱。传统的20英尺和40英尺普通集装箱采用的是345 MPa钢级,而国内特种集装箱生产企业大多采用瑞典SSAB公司生产的热轧DOMEX700MC,其屈服强度为700 MPa,比普通标准集装箱整体减重约10%~13%,可大量节约运输成本,极有可能在近几年内大规模替代常规集装箱。为替代进口,本钢从2006年开始在薄板坯连铸连轧机组研发热轧700 MPa级集装箱钢并成功应用,已形成批量生产能力。

工艺设计

生产工艺流程

工艺流程:铁水脱S→转炉冶炼→RH处理→LF处理→FTSC(薄板坯连铸)→FTSR(薄板坯连轧)→取样→机能检验→包装缴库→发货。

化学成分设计

近代超高强度钢的发展要求降低碳含量,碳含量的降低不但有助于提高钢的韧性,而且可显著地改善钢的焊接性能,因此对需要高韧性、优良焊接性能的超高强集装箱用钢采用低碳设计。Nb是现代微合金超高强钢中最主要的元素之一,对晶粒细化的作用十分明显。

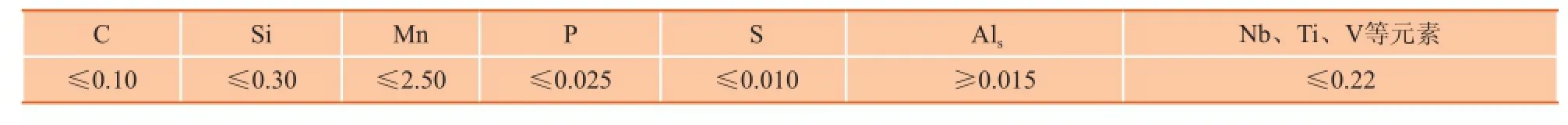

由于700 MPa级钢对于强度的要求很高,在冶炼过程中需加入大量合金元素来提高钢材性能,因此对于精炼处理需进行双工位精炼处理。通过RH真空处理,进行脱N、O处理,提高Nb、Ti等微合金元素的利用率,并通过LF处理,降低S含量,以提高钢材韧性。而浇铸过程因加入合金量较大,也存在较高难度,容易造成粘结、漏钢等问题,通过选用专用保护渣及控制拉坯速度等工艺手段解决此类问题。根据合金元素的作用、强度级别的要求,同时结合本钢1880 mm薄板坯连铸连轧线的冶金物理特性及生产工艺水平,确定了700 MPa级钢的冶炼成分,如表1。

表1 700 MPa级集装箱钢冶炼化学成分(质量分数,%)

控制轧制工艺

此钢种强度要求较高,因而控轧控冷工艺至关重要。利用本钢FTSR流程的设备特点,粗轧机组轧制负荷能力大,采用高温奥氏体再结晶区大变形量轧制,目的是破坏铸态组织并通过二次再结晶,最终获得晶粒度均匀的奥氏体组织;并通过快速超强冷却装置,快速降低中间坯进入精轧的温度,在奥氏体未再结晶区增加变形量轧制,达到细化晶粒提高强度的要求。

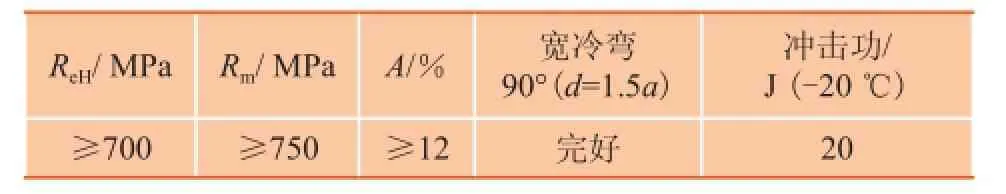

在奥氏体未再结晶区轧制,采用两种不同的试制方案。方案一为正常轧制,进精轧F1的温度为980~1050 ℃之间;方案二为降低进精轧F1的温度,控制在950~960 ℃左右;并分析不同工艺对组织和性能的影响。标准力学及工艺性能要求见表2,对于终轧及卷取温度分别设定为860、600 ℃,实际生产过程温度控制精确,保证性能的稳定性。

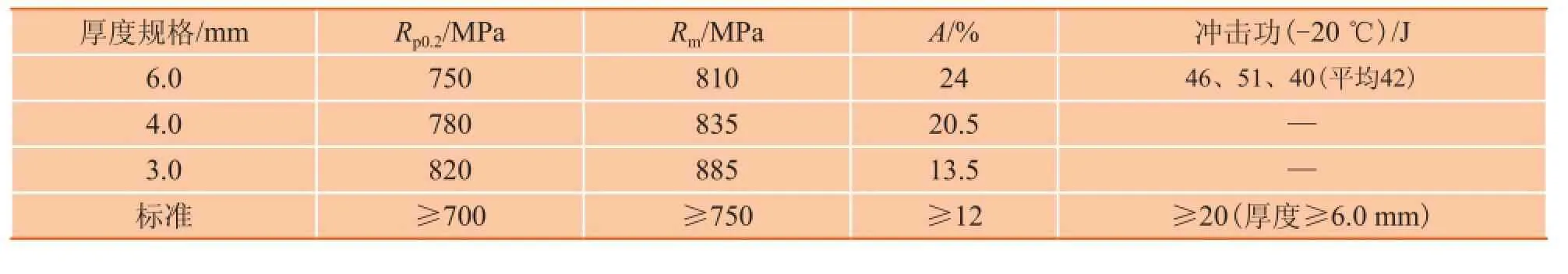

表2 700 MPa级钢力学性能

试验结果及分析

变形量对显微组织的影响

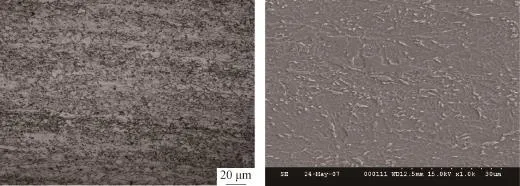

试验方案一和方案二(厚度以6.0 mm为例)的金相照片显示组织为针状铁素体+粒状贝氏体,通过扫描电镜下所观察到在针状铁素体的基体上分布有少量M-A组织,但方案二的金相组织明显比方案一细小,说明在多晶转变前显微组织得到了较大程度的细化,见图1及图2。

由于奥氏体未再结晶区累积变形量增大,变形拉长的奥氏体使得总的晶界面积增大、同时变形奥氏体有较大的应变能,提高了铁素体的形核率,相变后铁素体晶粒细小,从而提高产品的强度和韧性。

奥氏体中碳含量的富集是形成M-A相的必要条件,在轧后铁素体转变过程中,由于温度足够高,碳可以长程扩散,随着铁素体的生长,残余奥氏体中的碳逐渐富集,针状铁素体的形成使得残余奥氏体被侵害成细小而带尖角的岛状物,从而形成马奥岛,马奥岛对于钢板的屈服强度有较大的影响。

图1 试制方案一980~1050℃进精轧F1金相组织(6.0 mm)

变形量对力学性能的影响

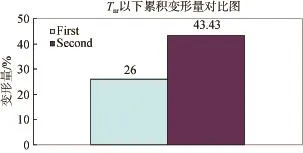

由于Nb(CN)对位错 的钉扎、阻止亚晶界的迁移使得再结晶时间大大延长,理论计算未再结晶温度(Tnr)应该在940 ℃,通过在轧制过程中增加Tnr温度以下的累积变形量,进行晶粒细化、提高强度非常有益。700 MPa级钢屈服强度和抗拉强度随着Tnr温度以下累积变形量的增加而有较大的提高。本钢种的道次和温度的分配见图3。

图2 试制方案二950~960 ℃进精轧F1金相组织(6.0 mm)

图3 6.0 mm厚度两次试验的道次-温度分配

试制方案一进精轧F1的温度控制在980~1050 ℃时,F2机架的温度在980~990 ℃左右,而F3机架的温度在960~980 ℃左右,Tnr温度以下的累积变形量应该是F4+F5机架的累积变形量。 由于Tnr温度以下的累积变形量集中在F4+F5机架,精轧阶段的前2道次均处于再结晶轧制,而F4+F5机架的累积变形量在20%~30%,过小的Tnr温度以下的累积变形量影响了力学性能。

试验方案二降低了进精轧F1的温度,控制在950~960 ℃左右,两次试验方案中6.0 mm厚度规格各机架的道次变形量见图4。

分析工艺参数可以看出,方案一精轧阶段F1~F3道次的温度在970~1000 ℃之间,也就是说精轧阶段的前3个道次都处于未再结晶温度以上,大部分试验钢在F4道次才进入未再结晶区,F4+F5两个道次的累积变形量不超过30%,实际上,大部分钢卷未再结晶区的变形量仅在10%~30%范围,对生产高强度微合金钢是远不够的。试验方案二由于降低了进精轧F1的温度,使得F2机架的温度在925~945 ℃,而F3机架的温度则达到了880~920 ℃,未再结晶温度以下的累积变形量应该是从进入F2就已经开始,而进入F3之后全部进入未再结晶区,F3+F4+F5机架的累积变形量接近50%,增加约20%。

试制方案二与方案一力学性能对比可以看出,屈服强度提高20~65 MPa,抗拉强度提高45~75 MPa,说明提高未再结晶温度以下的累积变形量对于提高钢的强度有很大的作用。

图4 未再结晶温度以下累积变形量对比(6.0 mm)

产品性能结果

力学性能

本钢在生产过程中对每批次进行力学性能检验,内容包括屈服强度、抗拉强度、延伸率及冷弯性能。经本钢热连轧厂对所有批次检验,机能综合达标率达到100%。表3为实物的各项力学性能平均值。

表3 BX700C-D钢力学性能

冲击韧性

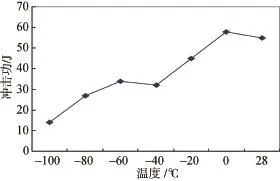

冲击试样沿钢板横向取样,检验标准:GB/T2975 、GB/T229。试样尺寸为5.0 mm× 10.0 mm×55.0 mm的V型缺口半试样,做低温系列冲击试验,测定不同温度对应的冲击韧性值,并根据试验结果做出冲击韧性与温度关系曲线,如图5,可以看出,屈服强度700 MPa级高强钢BX700C-D钢(以下称BX700C-D),具有良好的韧性,低温脆性转变温度为-60 ℃以下。

图5 温度对冲击韧性的影响

显微组织

BX700C-D钢组织类型均为:针状铁素体+粒状贝氏体的理想组织,组织均匀、细小。相同卷取温度条件下,厚度规格为6.0 mm试验钢的组织较薄规格试验钢的组织略为粗大,金相组织见图6,扫描电镜显微组织分析,为典型的针状铁素体+粒状贝氏体组织,见图7。

成品钢带相分析

表4和表5是两种厚度成品钢带的相分析。由表4和表5可以看出:

钢中总的Nb含量为0.08%,成品钢带中仅析出了0.0432%和0.0348%,析出的Nb量仅占总量的53.75%和42.5%;钢中总Ti含量为0.13%,成品钢带中析出了0.0681%和0.0585%,析出的Ti量占总量的52.4%和45%;厚规格试验钢中微合金元素析出的比例要大于薄规格试验钢中合金元素的析出百分数,其原因可能是因为厚规格试验钢冷却速度较低,有利于合金元素的析出;两规格试验钢中微合金元素的析出量均较低,没有充分发挥其析出强化的作用。

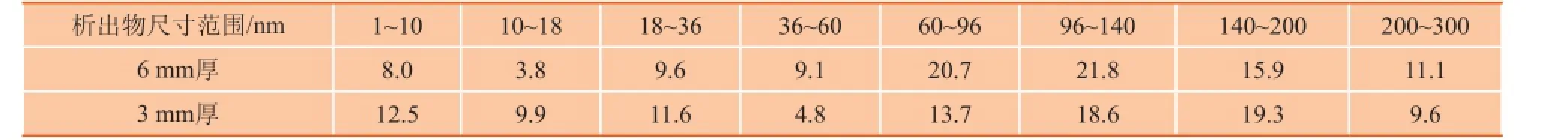

析出物的粒度分析看,大颗粒析出物较多,6 mm规格试验钢的析出物中尺寸大于60 nm的颗粒占总析出物的70%以上,3 mm规格试验钢析出物中大于60 mm的析出物也占到了总量的60%,加之本来析出量就偏低,所以有效的小颗粒析出物就很少,因此微合金元素的有效作用没有得到充分发挥。

图6 成品钢带金相组织

图7 成品钢带扫描电镜组织

用户使用情况

本钢在薄坯连铸连轧生产线生产BX700C-D后,批量供货给青岛某公司,用于制造53英尺特种集装箱,在制箱过程中,箱厂对本钢的钢板进行了喷丸、剪切、压型、焊接及喷漆工艺,无一废品出现,成品箱投入使用中也未出现质量问题,表明本钢BX700C-D完全满足用户制箱要求,并取得了用户的高度评价。

表4 析出物的粒度分布情况

表5 成品钢带中MC相各元素占合金的质量分数(%)

结束语

(1) 本钢在薄坯连铸连轧生产线采用适当的成分和轧制工艺设计可以生产高强度和高韧性以及优良焊接性能和成型性能的700 MPa级超高强集装箱钢,工艺设计合理,产品力学性能、成型性能、焊接性能等满足用户要求。

(2) 奥氏体未再结晶温度以下的累积变形量对于钢板的显微组织有很大的影响,当未再结晶温度以下的累积变形量增加时,钢板的显微组织为针状铁素体+粒状贝氏体,且组织明显均匀、铁素体晶粒尺寸更细小。

(3) 未再结晶温度以下的累积变形量的增加,使得晶粒尺寸明显细小,这种细晶强化作用对钢板的强度有很大的影响,增加20%左右的未再结晶温度以下变形量可以使屈服强度提高20~65 MPa,抗拉强度提高45~75 MPa。

(4) 本钢生产的700 MPa级超高强集装箱钢能够满足用户要求,并已得到应用,可批量生产。

Research and Development of 700 MPa Ultra High Strength Container Steel of BX Steel

/ XU Yong, WEN Xiao-ming

10.3969/j.issn.1000–6826.2015.03.19

本钢集团公司产品研究院,辽宁 本溪 117000