无铅锡银密封焊试验及可靠性分析

海 洋

(中国电子科技集团公司第10研究所,成都 610036)

1 引言

微波毫米波组件的气密封装一直是要求非常高的一项工艺技术,且封装气密性是最重要的可靠性指标之一。目前,在该领域里,常用的气密封装技术除了电阻焊(如平行缝焊)和激光缝焊之外,其他主要为钎焊密封。电阻焊大多属于自动或半自动密封焊接,而钎焊密封则非常适合手动操作,且主要针对不规则、难度较大的焊接。工业上,常用的钎焊焊料主要为:Au20Sn(280 ℃),因其密封性能和耐高温性能好,在微波毫米波模块阶梯焊接工艺中常被使用[1]。然而,Au20Sn熔点高不利于混装工艺,成本也高[2],代价太大,若能够找到熔点温度相对较低且具有与金锡合金性能相同或相近的廉价共晶焊料作为替代品就完美了。有研究[3~8]发现熔点在217~221 ℃,具有与金锡合金某些类似性能的锡银系合金非常适合用作密封焊料。尤其是锡银系三元合金焊料SAC(Sn-Ag-Cu)是目前学术界和工业界一致看好的无铅焊料[9]。为此,本文选用了与SAC类同的Indium8.9 T3-83.5% Sn3.5Ag合金焊料作为研究对象。该焊料的共晶温度为221 ℃,远低于Au20Sn的共晶温度280 ℃,且又高于Sn37Pb的183 ℃,因此从数据上看Sn3.5Ag不仅适合于混装工艺要求,而且也非常适合作为金锡气密封焊的补充。此外,本文还将Sn3.5Ag(221 ℃)和Cu80W镀金底板及柯伐镀金围框作为工艺试验组件,目的为通过开展可焊性试验以验证该焊料的焊接性能。同时开展围框与钨铜底板的焊接试验,以验证焊料焊接后的致密性,从而为该焊料的批量应用奠定理论研究基础。整个试验过程按照研究的先后顺序进行,即可焊性试验—焊接试验—焊接后的检测试验—研究结论。

2 试验设计

2.1 可焊性试验

试验方法:在Cu80W底板镀金层上进行,假设镀金层是绝对均匀的,采用电镀镀镍镀金工艺,镀金层厚度为 0.3 μm~0.5 μm,镀镍层厚度 0.7 μm,用于试验的Sn3.5Ag(221 ℃)Indium8.9 T3-83.5%焊料焊膏形态一致,均为针管状,并从针管处挤出。用于焊接试验的焊膏所取质量为0.07 g左右。试验时,将所取焊料放置在Cu80Wu底板上(焊膏使用方法按照文中2.2节所述进行),在270 ℃焊接温度下熔化后,观察焊料的铺展性及在镀金层上的形态。

图1 Sn3.5Ag焊膏

图2 Sn3.5Ag铺展结果(酒精清洗后)

2.2 焊接试验

焊接前准备:将焊膏从专用冷藏冷冻冰箱中取出,在室温下放置120 min,观察焊膏形态,呈现与常温状态一致即可。清洗柯伐镀金围框及Cu80W底板等,清除表面污垢、印迹,注意不能伤及镀金层及其他焊接部位。操作过程中应戴好指套。清洗时,使用无水酒精、脱脂棉球、手术刀及钨针等工具进行操作,焊膏从针管中挤出后,应该放置在干净的玻璃皿上。

2.3 涂敷焊膏

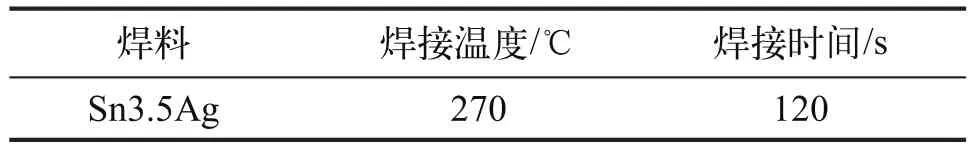

焊膏涂抹均匀,厚度控制在0.5~1.0 mm之间。焊接温度参照表1。

表1 焊接温度表

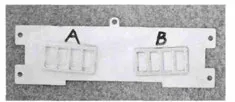

图3 焊接组件

如图3所示,A、B两个柯伐镀金围框通过Sn3.5Ag焊接在镀金Cu80W底板上,形成Sn3.5Ag的密封焊接,而后续检测及分析工作则围绕该焊接样件进行。

经过喷氦检漏后,发现A、B两个围框的漏率均满足< 10-8(Pa·m3)/s的要求。

3 X-ray检测

3.1 被检测件

检测位置如图4所示。

图4 检测位置

3.2 检测方法及依据

依据GJB 548B-2005微电子器件试验方法和程序2012.1 X射线照相,对样品指定的位置进行X-Ray检查,X-Ray的检查区域主要为图4所示的围框A和围框B区域。

3.3 检测结果分析

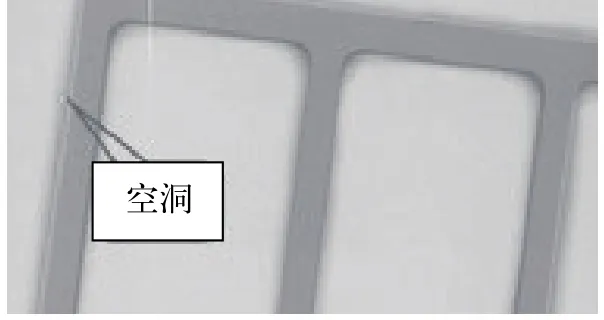

利用FXS-160.40X射线系统检测设备对缝焊后的围框样件焊接层进行了检测,检测后没有发现虚焊、裂纹等缺陷,如图5和图6,但会有如图7所示的空洞。经检测焊接后的A、B围框的空洞率低于5%。

图5 围框A的X-ray检测结果

图6 围框B的X-ray检测结果

图7 焊接空洞

4 切片检测及SEM扫描

4.1 检验样件

参考GJB362B-2009、GJB548B-2005标准,将样品用环氧树脂镶嵌后进行研磨抛光,直到划痕和污斑消失,微蚀漂洗干净后,在金相显微镜下观察检查并用SEM测量IMC层厚度。

图8 切片样件

4.2 检验环境及方法

温度 25~26 ℃,湿度 58%RH~60%RH。

试验方法参照:(1)GJB548B-2005微电子器件试验方法和程序方法2018.1 SEM检查;(2)GJB 362B-2009 刚性印制板通用规范4.8.3显微剖切检验。

4.3 切片检测结果分析

图9~图12所示为样品剖切面示意图,从图中可以清楚地看到Sn3.5Ag在围框与Cu80W镀金底板之间形成了一层非常致密且均匀的焊锡层,再配合X-ray焊透率检测结果,可以说明样件采用Sn3.5Ag封焊的效果比较好。

图9 剖切面

图10 围框局部放大

图11 剖切面

图12 围框局部放大

但是从图中也可以看到在堆积起的焊料内部,会有若干黑色的“圆点”,这些“圆点”其实是空洞。空洞首先会对封焊的气密性造成严重的影响。其次会对焊接的强度及可靠性产生较深远的影响,倘若在高温高湿的环境条件下,焊料抵抗疲劳的能力急速下降,空洞所产生应力极有可能导致焊料疲劳失效。

5 IMC厚度测量

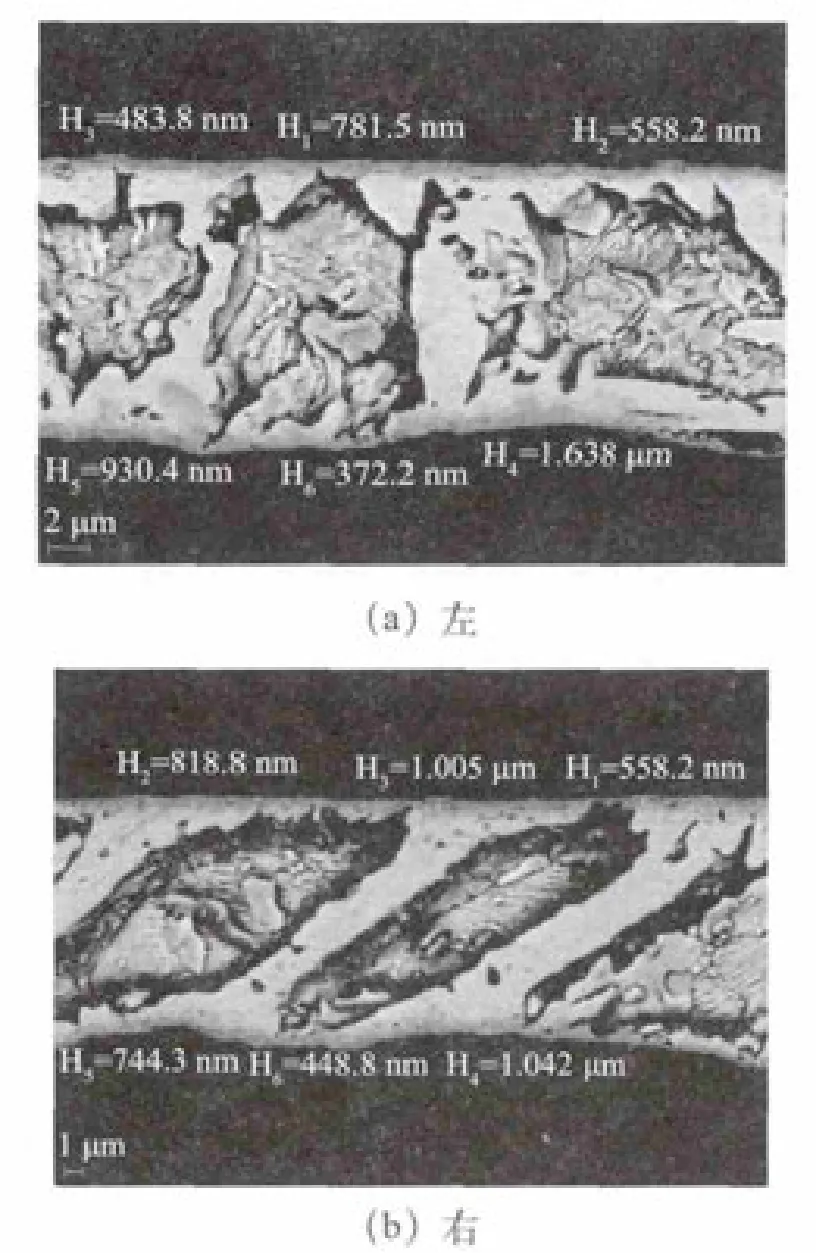

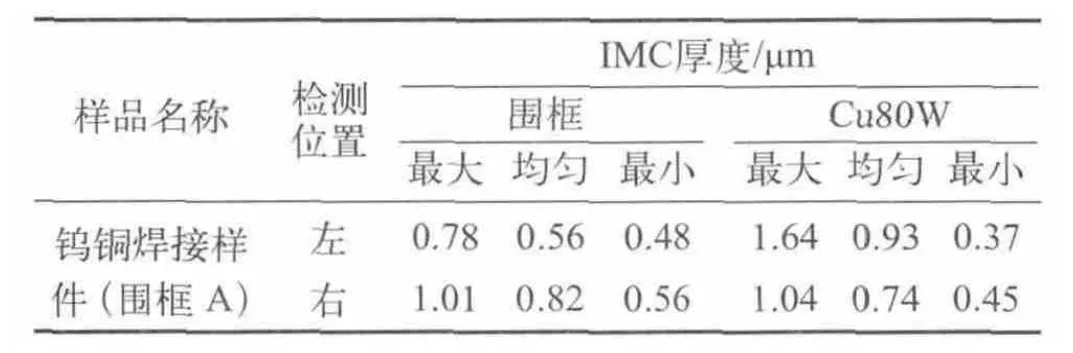

Sn3.5Ag在柯伐镀金围框与Cu80W镀金底板之间焊接时,会发生界面反应形成金属间化合物,即IMC。通常认为IMC量过大、过厚、不均匀对焊接的可靠性不利[10~11]。所以文中最后还对IMC厚度进行了测量,并在图13中展示了样件的IMC界面。同时在表2中列出了围框A中形成的IMC若干点的厚度值。

图13 焊料层及IMC层

表2 IMC厚度测量结果

6 结论

本文采用了Sn3.5Ag(221 ℃)Indium8.9 T3-83.5%的焊膏,首先做了铺展试验,然后又开展了围框的密封焊试验,最后对焊接后的样件做了X-ray焊透率及焊接层面微观检测分析并测量了IMC厚度。研究结果表明:

(1)Sn3.5Ag焊料的铺展性好,这与Indium公司产品所述性能一致;

(2)在X光透射下柯伐镀金围框的空洞率低于5%;

(3)对样件切片后,可以观察到Sn3.5Ag在镀金层上形成的焊料层均匀且非常致密,只是焊料内部的空洞会严重影响焊接的密封性和可靠性;

(4)拿围框A做厚度检测,发现IMC厚度最大为 1.64 μm,最小为 0.37 μm。

[1] 解启林, 朱启政. MCM组件盒体与盖板气密封装倒置钎焊工艺方法[J]. 电子工艺技术, 2007, 28(4)∶ 211-213.

[2] 付鑫,章能华,宋嘉宁. 有铅和无铅混装工艺的探讨[J]. 电子工艺技术,2010, 31(2)∶ 98-105.

[3] 孟桂萍. Sn-Ag和Sn-Zn及Sn-Bi系无铅焊料[J]. 电子工艺技术,2002, 23(2):75-76.

[4] 吴兆华,周德俭,主编. 表面组装技术[M]. 北京:国防工业出版社.

[5] Amgai M, watanabe M, Omiya M, et al. Mechanical characterization of Sn-Ag-based lead-free solders [J].Microelectronics Reliablity, 2002, 42(6)∶ 951-966.

[6] 杨邦朝,顾永莲. 无铅焊料的研究[J]. 表面贴装技术,2005, 5∶ 57-64.

[7] 张文典,主编. 实用表面组装技术[M]. 北京:电子工业出版社.

[8] 王莉,祖丽君,丁克俭,等. 锡铅稀土钎料合金高温蠕变性能试验研究[J]. 电子工艺技术,20(3):87.

[9] Jenq S, T Chang H, Lai Y, Tsai T. High strain rate compression behavior for Sn-37Pb eutectic alloy [J].leadfree Sn-1Ag-0.5Cu and Sn-3Ag-0.5Cu alloys,Microelectronics Reliability Journal, 2009, 49∶ 310-317.

[10] K Zeng, K N Tu. Six cases of reliability study of Pb-free solder joints in electronic Packaging technology [Z]. Mater SCi Eng R 2002, 38∶ 55-105.

[11] 李晓延,杨晓华,吴本生,严永长. SnAg及SnAgCu无铅焊料接头中金属间化合物在时效中的演变[J]. 中南大学学报(自然科学报), 2007, 38(1)∶ 30-35.