百万机组锅炉钢结构双丝双弧埋弧焊接技术的应用

赵金鹏,仉健康,李新运,刘振辉,孔德状,朱卫东

(山东丰汇设备技术有限公司,山东 济南 250000)

随着火力发电站百万千瓦机组制造的国产化,超临界百万千瓦机组将是火电发展的主流方向,百万千瓦火电机组在火电中的比重将不断加大,其中塔式炉因占地面积小、安装速度快的特点,广泛用于新建的百万千瓦机组,塔式炉钢结构的制作具有很大的市场前景。

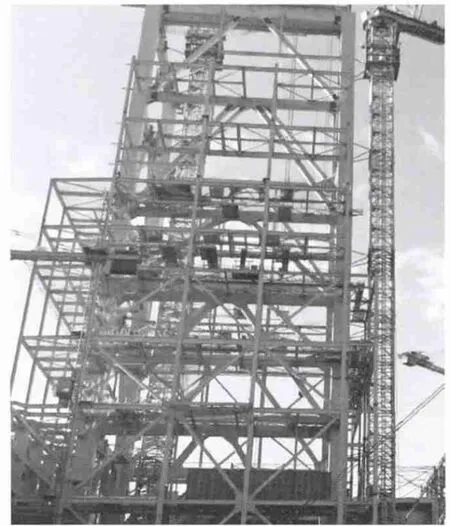

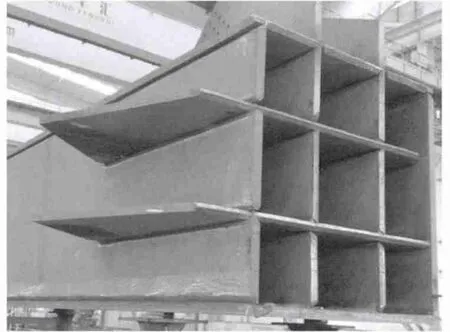

2013年山东丰汇设备技术有限公司承揽了国内某电厂百万千瓦机组二次再热塔式锅炉钢结构(图1),其主结构箱型柱(图2)截面大、结构复杂、精度要求高,因此要求箱型柱的制造技术和工艺控制更加苛刻、更加精良。根据我公司的实际情况,技术人员开始了对双丝双弧埋弧焊接技术的研究,并在实际生产中得到了应用和验证,取得了良好效果,为后续的生产奠定了基础。

1 箱型柱特点

某电厂2×1000MW 6#机组锅炉采用塔式炉,锅炉钢结构主柱为箱型柱,单件重量大多超过100t,最重达到144t,截面为2.5m×2.5m,由2块翼板和2块腹板组成,翼板和腹板的厚度大多在70mm以上,而且由翼板和腹板组成的主角焊缝为全熔透焊接,且100%进行超声波探伤。由于其坡口型式为腹板侧开30°坡口,翼板侧不开坡口,造成焊缝深度大,根部难熔透,翼板侧直角边难熔合,且焊缝填充量大。整个钢结构主柱的高度为136.8m,全部主柱的主角焊缝总长度约2 200m,主角焊缝的焊接效率和质量成为此项目的一大难题。

图1 某电厂箱型柱安装完成图

图2 组装完成的箱型柱

2 双丝双弧自动埋弧焊机的构造及优点

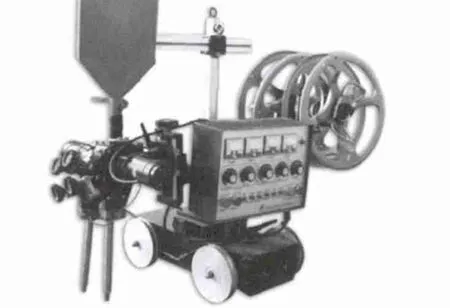

箱型主柱4条主焊缝如果采用单丝埋弧焊接,其焊接效率低下,很难满足工期要求;主柱焊接变形难控制,造成结构尺寸难以满足要求。针对此种情况,技术人员决定引进双丝双弧埋弧自动焊机进行箱型柱主角焊缝的焊接。该双丝双弧埋弧焊系统由“直流电流+交流电源+双丝小车”组成,直流电源为MZ-1250(图3),为逆变电源,节能效果显著;交流电源为BXL-1200(图4),输出交流方波,性能稳定;焊接控制器操作简单,易于控制。

图3 直流电源:型号为MZ-1250

图4 交流电源:型号为BXL-1200

图5 双丝双弧焊接小车及控制器

双丝双弧埋弧自动焊采用“前直流后交流”的焊接方法(图5),效率比传统单丝焊提高一倍以上,提高了生产效率。双丝埋弧焊前导焊丝使用直流,后续焊丝使用交流,前后丝间距20~30mm,焊丝间夹角5°~15°,一般前丝垂直后丝倾斜。前丝和后丝的作用不同:一般前丝的电流较大电压较小,主要影响焊道的熔深;后丝电流较小而电压较大,可保证一定的熔宽和焊缝成形。由于双丝双弧埋弧自动焊能够同时焊接,构件在长度方向受热均匀,焊后变形较小。

3 双丝双弧埋弧自动焊焊接工艺

3.1 焊接前准备

双丝双弧埋弧自动焊焊接工艺如图6所示,将箱型柱放置于焊接平台上,并牢固固定,将其中2条主焊缝处在水平位置;焊缝两端要加引弧板和收弧板,引弧板和收弧板采用和母材相同的材质、相同的板厚和相同的坡口形式。

3.2 焊材选用

根据构件的母材及技术规范合理选用等强度的埋弧焊丝,焊丝直径一般选用∅4.0mm或∅5.0mm,焊剂选用与焊丝匹配的烧结焊剂和熔炼焊剂均可。

3.3 焊前预热

预热方式采用电阻加热,预热温度为100~150℃。

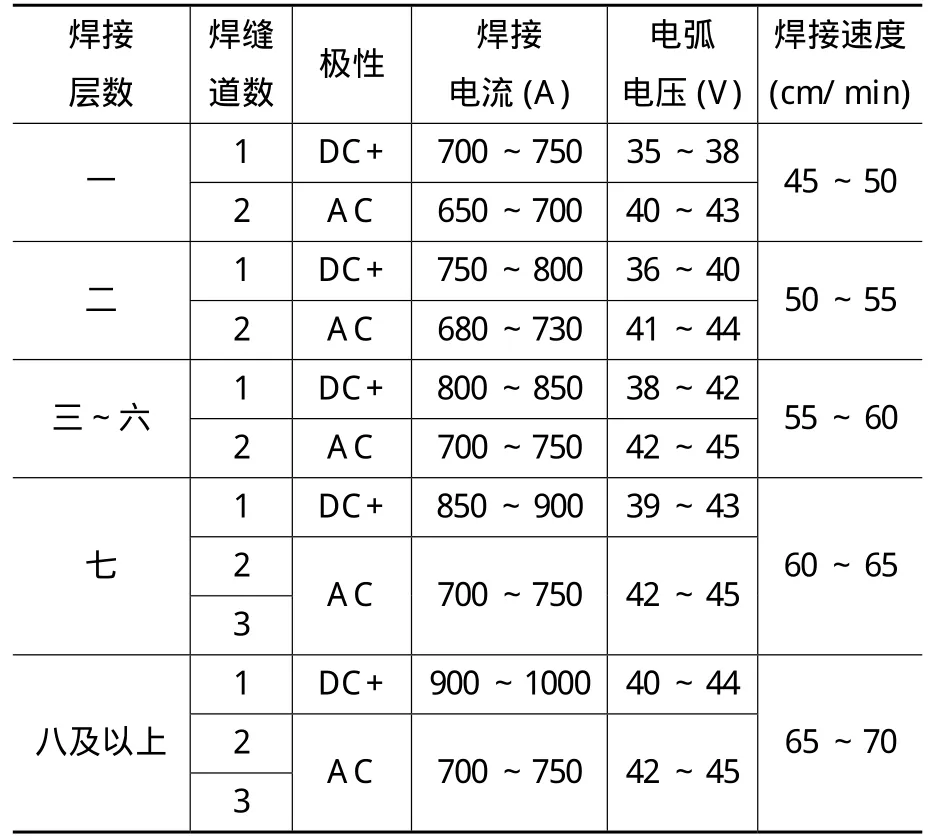

3.4 焊接参数

双丝双弧埋弧自动焊进行打底焊接时,尽可能采用小电流,如此能够一定程度解决窄道焊接的清渣困难问题。在焊接过程中要随时关注翼板侧直角边位置的熔合情况,并应保持焊剂通道畅通,以达到良好的保护效果。具体的焊接工艺参数见表1。

3.5 焊接顺序

焊接时,正面的2条焊缝同时焊接,每条焊缝配置1~2台双丝双弧埋弧焊机,每台焊机均从柱一端向另一端进行焊接,焊机焊接方向相同。正面焊缝焊接1/3后,将箱型柱翻身进行背面焊接,以此类推直至完成整个主角焊缝的焊接。通过不断的翻身焊接可以很大程度上减少焊接变形。

表1 双丝双弧埋弧自动焊焊接参数

3.6 焊接质量

焊接时应注意层间温度不能大于350℃,焊完一层后及时清理干净再焊接下一层,并且各个焊接接头相互错开;焊缝金属与母材及层间应完全熔合,拼接焊缝应略有余高C,但最大余高不得大于3mm,且焊缝与母材之间应平滑过渡;焊缝外表应整洁、均匀、无溢瘤、无凹陷和凸起,并检查每条焊缝表面是否存在焊接缺陷,如咬边、未熔合、气孔、夹渣、飞溅等,如有必须按相应焊接工艺进行挖补。

4 双丝双弧埋弧自动焊接技术的应用

经过一段时间的调试、练习,双丝双弧自动埋弧焊机于2013年9月正式应用于箱型柱主角焊缝项目上,双丝双弧埋弧焊接一次性焊接箱型柱2条主角焊缝,焊接效率提高了近1倍。箱型柱2条主角焊缝受热均匀,焊后扭曲、弯曲等变形均在标准之内。焊后按照要求进行了超声波探伤,全部合格。

5 结 论

双丝双弧自动埋弧焊接技术的应用,极大提高了箱型柱四条主角焊缝的焊接效率,并很好地控制了焊接变形,焊接质量得到了保证,为箱型柱大厚板主角焊缝的焊接提供了新的方法和新的思路。某电厂锅炉钢结构于2014年9月全部制作完成并于10月全部安装完成,穿孔率100%,各项尺寸符合标准要求。 O