在联碱外冷工序使用仪表切断阀

杨 力,刘亚旗,闫晶辰

(天津渤化永利化工有限公司,天津 300452)

近年来,随着化工工艺和设备的改进,自动化水平的提高,国内联碱工厂陆续改用了逆料流程生产氯化铵,而且结晶器操作温度普遍提高,同时相继完成了外冷器液氨直冷工艺技术,外冷器冷却负荷大幅降低。为了更好地控制结晶工艺指标,降低操作人员的劳动强度,防止设备的意外停车,我公司率先提出了将外冷液氨循环罐进液管线等共计7套倒换阀门由手动改为自动控制,并最终实现全套外冷系统阀门切换的DCS时序控制。本文将详细阐述其设计理念及技术方案。

1 外冷器系统装置描述及工作原理

1.1 装置描述及简易工艺流程介绍

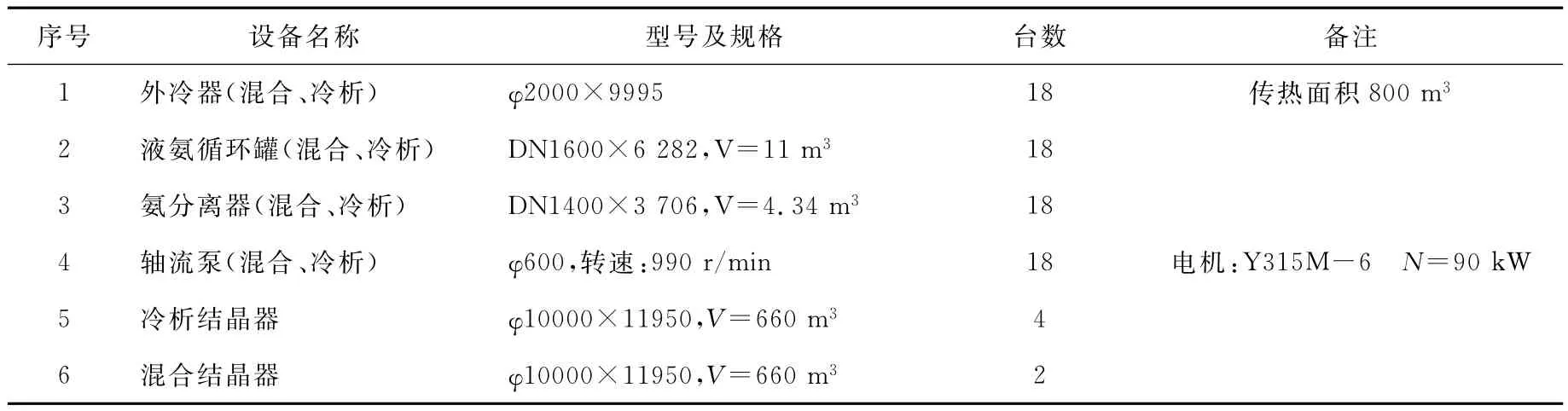

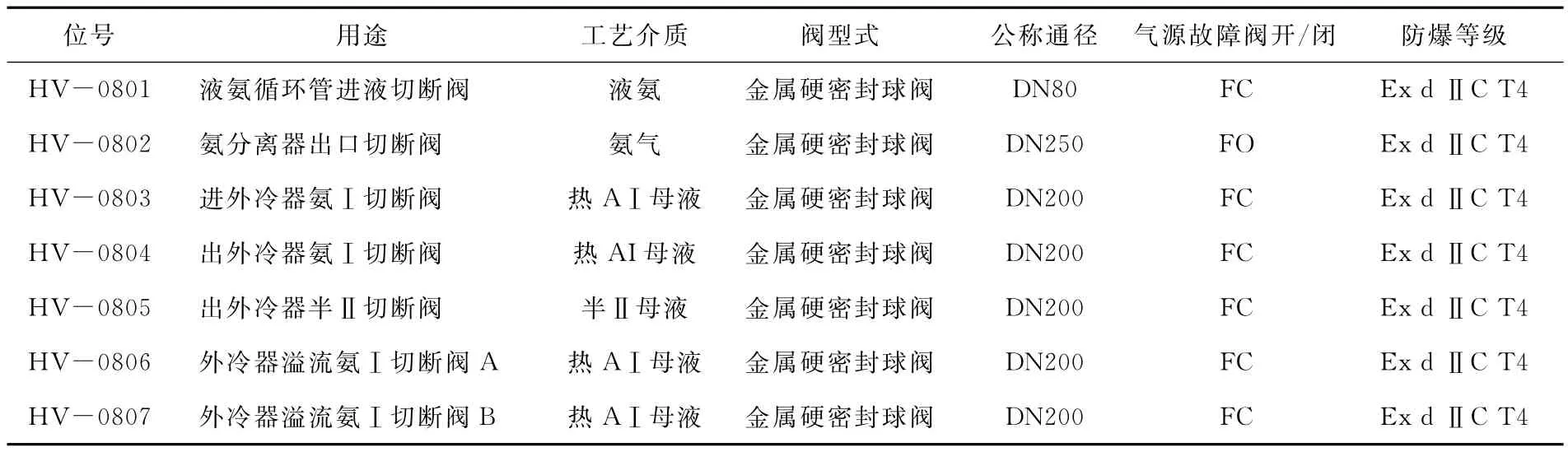

我公司联碱项目外冷工序共有冷析结晶器4台、混合结晶器2台、外冷器、液氨循环罐、氨分离器、轴流泵各18台。每组外冷循环系统包含外冷器、液氨循环罐、氨分离器各1台。现阶段每组装置上在液氨循环罐进液、氨分离器出口、进外冷器氨Ⅰ、出外冷器氨Ⅰ、出外冷器半Ⅱ、外冷器溢流氨Ⅰ(共两处)7条管线上各有工艺手阀1台。

表1 工艺设备清单

表2 仪表设备清单

简易工艺流程:由制冷工序来的液氨减压后经液氨循环罐进入外冷器,与半II循环液换热后的气、液氨混合物由氨循环罐和气液分离器进行气液分离;液氨直接回外冷器,一部分气氨回制冷工序,经氨压缩机加压冷凝液化后再送入液氨循环罐,另一部分气氨去母Ⅰ、母Ⅱ吸氨器。

1.2 冷析及混合冷析原理

1.2.1 冷析原理

液氨经液氨循环罐进入外冷器,液氨气化带走大量热量,使半Ⅱ循环液温度降低,氯化铵溶解度明显降低而析出,氯化钠溶解度稍有增加而保持远离析出点。为制得纯度较高的工业氯化铵产品提供原料。

1.2.2 混合冷析原理

冷AⅠ、半母Ⅱ对氯化钠是不饱和的,盐析结晶器取出晶浆所带的氯化钠进一步溶解,冷析及盐析效应使氯化铵结晶析出和长大,控制相应的钠离子浓度 ,得到满足农业氯化铵成品成分要求的氯化铵结晶。

2 仪表切断阀代替工艺手阀

工艺手阀和仪表切断阀的定义:

(1)护理前、后,以Zung氏焦虑自评量表(SAS)、抑郁自评量表(SDS)评价情绪状态,两量表均换算为标准分值(总粗分乘以1.25,取整数为标准分),SAS>50分表明有焦虑情绪,SDS>53分表明有抑郁情绪,分数越高则不良情绪越为严重[1]。(2)出院时,分发我科室自拟患者对护理满意评分量表,包括服务态度、病房环境、专业技能、健康教育以及沟通交流5项,每项4道题,每题1-5分,满分100分,分数越高则满意度越高。

工艺手阀一般是指安装在工艺管道上的阀门,不具有自动控制功能,需要手动操作的阀门。它的主要用途是在开车时控制物料(或工艺介质)的进料或者有故障时可以完全打开或关闭阀门,切断物料来源,以便进行故障处理。

仪表切断阀具有远程自动控制功能,接收控制系统信号,控制工艺管道内流体的切断、接通或切换。具有结构简单、反应灵敏、精度高、泄漏量小、动作可靠等特点。

显然两者相比较,仪表切断阀更加方便快捷、迅速灵敏、安全可靠,而且大大降低劳动者的工作强度,提高工作效率,避免事故发生,可以更好地为生产服务。

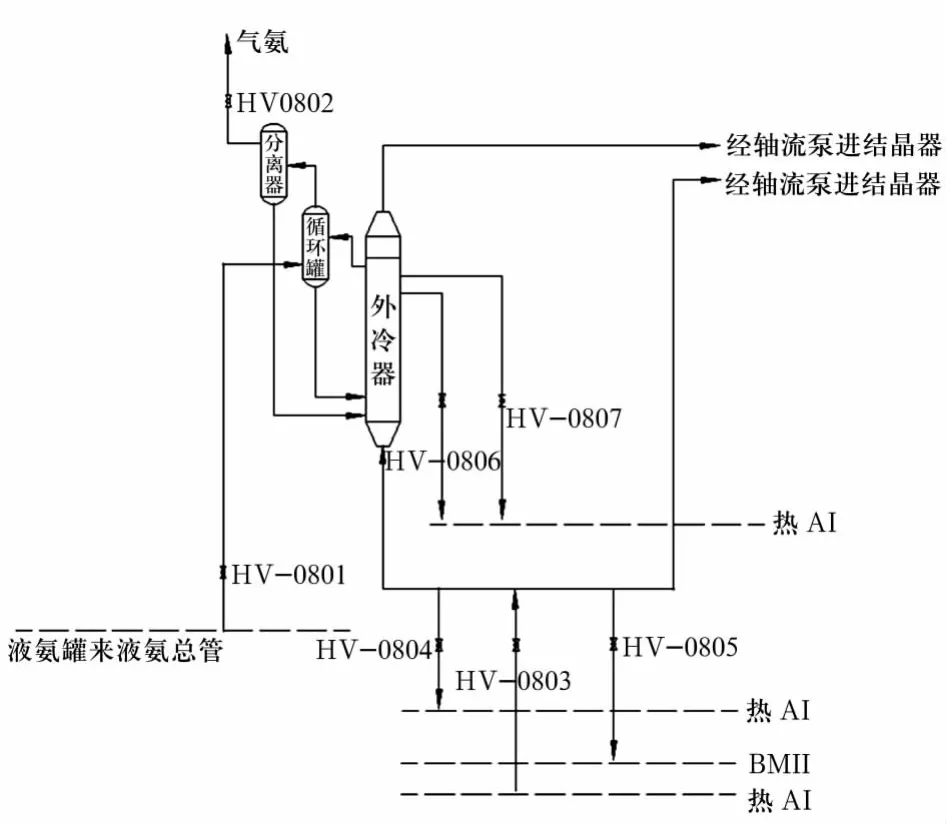

目前,在外冷循环系统管线上有18组(每组各7台)共计126台工艺手阀,分别是液氨循环罐进液截止阀、氨分离器出口截止阀、进外冷器氨I截止阀、出外冷器氨I截止阀、出外冷器半II截止阀、外冷器溢流氨I截止阀(共两处)。每组7台手阀在生产和开停设备时起着至关重要的作用,尤其是在倒换设备时需要及时打开/关闭阀门,为了方便叙述,我们将这7台手阀按上述顺序由1#~7#命名,具体阀门位置如图1 。

图1 外冷系统新加仪表切断阀位置图

在正常生产中,每组外冷器需要轮替地开启或者停止,每组7台阀门每6h开/关阀门一次。当设备由清洗状态转为作业状态时,打开1#手阀,其后有一台仪表调节阀,相互配合开度,使液氨经液氨循环罐进入外冷器,并通过调节阀控制罐中液位,同时打开气氨出口手阀,即2#手阀。然后打开4#手阀下放热AI母液,放空后关闭4#手阀,同时关闭3#、5#、6#、7#手阀。

当设备由作业状态转为清洗状态时,关闭1#、2#手阀,防止液氨继续流入,以致气氨中带液,顶停冰机。然后打开5#手阀,将热AⅠ热母液下放至BMⅡ桶,待放净后,关闭5#手阀,同时打开3#、6#、7#手阀,关闭#4手阀。

最终,在清洗状态时,保持3#、6#、7#手阀打开,1#、2#、4#、5#手阀关闭;在作业状态时,保持1#、2#手阀打开,3#、4#、5#、6#、7#手阀关闭。

由此可见,以上7台阀门对生产至关重要,而且每次换车时工作量巨大。一旦在清洗换车时有任一阀门开/关不到位或者动作延误,都会影响外冷结晶系统的作业效率,还会影响产品的质量产量,严重时甚至会导致气氨的泄漏。因此,每一台阀门都要在任何情况下及时有效地动作。仪表切断阀可以远程操作,精确可靠,操作工不用到现场就能完成阀门的开关,而且反馈指示清楚,降低了劳动强度,提高了工作效率。

3 仪表切断阀在外冷系统中所发挥的作用

DCS控制系统方面:

增加126个DO(数字量输出)控制点和252个DI(数字量输入)控制点,阀门电源由DCS直接提供直流24V,DO卡件输出开/关信号,并将开/关信号反馈至DCS系统操作画面上,供操作人员查看和校对。

在日常的生产过程中,18组外冷系统需要进行倒换开启/关闭,为了使外冷器作业时发挥最大效率,避免管道内介质温度不会过低,产生结晶,因此在实现倒换阀门由手动操作改成自动控制后,接着要实现阀门切换的DCS时序控制,即每组阀门在换车时每6h开/关一次。

如图2所示,IN和Q是BOOL类型,PT和ET是TIME类型。如果IN是TRUE并且ET小于等于PT,Q是TRUE,否则,Q是FALSE。也就是当阀门的反馈信号在保持原状态6个小时后,会自动切换为与其相反的状态,即实现了单个阀门的时序控制。

图2 时序控制逻辑图

4 现场切断阀的选型

在阀门的选型上,根据工艺介质特性和现场环境,需要充分考虑到阀门改造中的密封、结晶问题。

首先,球体方面选择超大尺寸球体,允许有5%~7%的额外行程,降低球孔边缘磨损,并消除因执行机构不准确关闭而造成的意外泄漏。

其次,阀门采用组合密封设计,上下采用加镍丝的柔性石墨盘根,中间采用模压成型石墨填料,并在中间加填料隔环。对填料压板的紧固螺栓设置蝶型弹簧预紧,即活载结构,在阀门温度和应力交变中,使填料的预紧力得到连续性补偿,杜绝外泄漏。

第三,副阀体采用一体式阀座,阀座为副阀体不可分割的一部分,不存在任何泄漏的可能,且阀座上密封面宽大,避免了因小的刮擦而可能造成的泄漏。此外在中法兰密封上采用了金属O型圈的设计,保证了在高温或温度变化情况下不产生泄漏。其阀门重要选型参数如表3。

表3 切断阀的选型

5 结 语

加装外冷工序切断阀是外冷生产系统的一项重大技术改造和自动化优化项目,也是联碱自动化生产的重要组成部分和联碱行业的发展方向。通过改造,大大降低了劳动者的工作强度,提高了工作效率,避免了在换车和清洗设备时手忙脚乱和误停设备,保证了生产连续稳定的运行。该项目成功应用对推动我国联碱操作的自动化水平具有重要意义。

[1] 厉玉鸣,孟华.化工仪表及自动化(V版)[M].北京:化学工业出版社,2011

[2] 陆培文.阀门制造工艺入门与精通[M].北京:机械工业出版社,2010

[3] 张志贤.阀门技术资料手册[M].北京:中国建筑工业出版社,2013