一起常压热水锅炉爆炸事故

周旦乐+周俊

2013年1月19日15时30分左右,某锅炉制造厂内一台用来加热清洗水槽的常压热水锅炉发生爆炸,此次爆炸造成设备损毁及厂内经济损失。发生事故的常压热水锅炉为立式锅壳式锅炉,根据现场找到的铭牌,锅炉型号为CWNS10-95-60-Y(Q),额定压力为0 MPa,容水量600 L,制造日期为2012年3月,无产品编号。

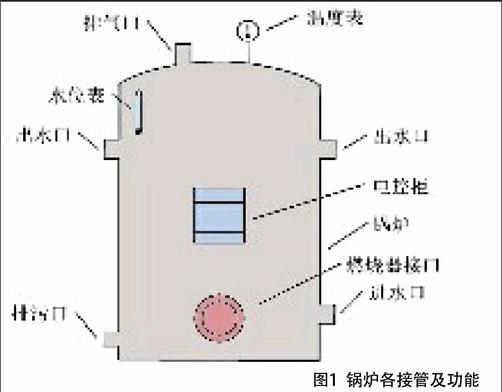

在开展事故调查时,制造厂提供了产品质量证明书一份、使用说明书一份、图纸一张、制造用板材质量证明书两份。根据产品质量证明书,锅炉型号为CWNS-90-60-Y(Q) ,产品编号为052,出厂日期为2012年3月21日,额定热功率为0.55 MW,额定出水温度为90 ℃,额定进水温度为20 ℃,受热面积为6.5 m2。根据图纸及材料质量证明书(锅炉各接管及功能见图1),锅筒材料为Q235B,壁厚为2.75 mm。询问制造厂负责人得知,锅炉焊接完成后,在筒体上开口进行整体热镀锌。

根据实物,依据JB/T7985-2002《小型锅炉与常压热水锅炉技术条件》,锅炉的型号代号应为CLHS。而铭牌与资料中锅炉的型号代号全为CWNS,不正确;铭牌上热功率为10万kcal/h,而资料上为0.55 MW(约47万kcal/h),不一致;资料中锅炉额定出水温度、进水温度跟锅炉型号也不符合。此外,锅炉出厂时,未按规定提供管路系统图,使用说明书中所叙述的锅炉为带横水管的锅炉,与实物不一致。

根据笔录及询问,锅炉于2012年5月由该锅炉制造厂进行安装。安装时,锅炉左右两侧设计的出水口被封堵,出水从设计的排气口直接接出,根据制造厂提供照片,出水管上无阀门。1#水槽用于轮毂清洗,水槽与锅炉进水口之间的管路上装有循环泵,燃烧根据1#水槽的温度进行自动控制,锅炉顶部装有直读式温度表(最大刻度120 ℃)。根据现场残存物件及询问,锅炉使用利雅路FS10(10万kcal/h)燃烧器。按照设计,锅炉正常运行时,为非满水位运行,水位表中应能看到水位,而根据安装系统,锅炉实际使用中,应为满水位运行状态。

根据监控视频和笔录,2013年1月14日,由于用热要求的变化,使用单位对锅炉出水管路进行了改装,增加一条出水管路用于2#水槽的加热,并且在两条管路上均加装了阀门,控制系统等未有改动,图2所示为改装后的锅炉系统,其中右侧为安装完成的锅炉系统,左侧红色标注为系统改装部分。2#水槽也用于清洗轮毂。

事故现场调查

事故调查时,事故现场已部分清理,部分部件已遭移动。事故现场发现,爆炸后锅炉本体分成三个部件。

部件A(图3)为锅炉筒体,飞离原位置18 m左右。筒体变形很大,失去原有几何形状,水侧轻微结垢。

部件B(图4)由底座、炉胆、烟管和集烟室等组成,落在筒体旁边位置,整体变形不大,表面有轻微水垢。从部件B上可以看到,部分烟管与集烟室间出现较大间隙,清洗口与锅筒连接的角焊缝、锅筒与底板连接角焊缝、冲天管与封头的角焊缝几乎全部被撕裂,冲天管与集烟室连接角焊缝、冲天管拼接焊缝上出现裂纹,冲天管与封头焊接处局部被撕裂。

部件C(图5)为封头,掉落于锅炉原位置右侧2 m左右的坑中,封头已对折,靠近烟囱处局部被撕裂。

对部件A、B、C进行分析可以知道,整个锅炉本体有4个断口(图6):断口1为环向断口,大部分落在筒体与底座的角焊缝上,经炉门圈角焊缝;断口2沿筒体下部筒节纵缝,经筒体上下筒节间环缝后,沿与环缝成45°角的方向撕裂至清洗孔角焊缝,再撕裂至筒体与平封头的角焊缝;断口3沿封头与冲天管的角焊缝开裂;断口4全部位于封头与筒体的角焊缝上。四个断口大部分位于角焊缝上,且呈45°切断的外形,无金属光泽,呈暗灰色,具有韧性断裂的特征。

现场对锅炉本体残存物进行了测厚,测厚表面均为原始表面,测厚结果包含镀锌层厚度,所有测厚点距离断口10 mm以上。通过测厚和宏观检查发现,锅炉本体事故残存物在距断口10 mm以外的区域内,均未发现有明显减薄或局部鼓包,炉胆、烟管及集烟室上也没有缺水的痕迹。

事故原因分析

根据事故调查情况,从锅炉设计制造、锅炉安装及锅炉使用三个环节来分析事故的原因。

锅炉设计制造

根据制造厂提供的图纸及资料,依据《小型锅炉与常压热水锅炉技术条件》,对部分涉及安全的项目进行核查。经过计算,大气连通管所需当量通径符合要求。

依据《小型锅炉与常压热水锅炉技术条件》的要求,常压热水锅炉的锅筒(壳)或炉胆的取用壁厚不应小于3 mm。而事故锅炉设计中,锅筒取用壁厚为2.75 mm,根据制造厂提供的材料质量证明书,制造时也是用2.75 mm的Q235B板制造。

根据企业提供的产品质量证明书,锅炉制造完成后只做了60 min的盛水试验,而未按照《小型锅炉与常压热水锅炉技术条件》的规定,做0.2 MPa压力的水压试验,不能保证锅炉的制造质量。

制造完成后,制造厂未在锅炉上按《小型锅炉与常压热水锅炉技术条件》的规定喷“常压热水锅炉不得承压使用和出口热水温度不超过90 ℃”的字样,根据制造厂提供的锅炉安装后的照片,锅炉上有不得承压使用的警示,但未警示用户关注水温。使用说明书中,也未要求用户严格控制出水温度。

由上可见,锅炉设计制造中存在缺陷,具体有:图纸、资料不规范;材料取用厚度不符合规范要求;未按规定做水压试验;标识不准确、齐全。

锅炉安装

锅炉安装不规范,排气口改成出水口,违反JB/T 7985-2002中11.1条规定。使在实际运行中带压运行,压力至少等于出水口至放水口管道的沿程阻力造成的压力降。因放空管细长,如两个放水阀门都关闭,锅炉一旦产生蒸汽,压力将快速升高。

燃烧自控系统设置不合理,燃烧器应该根据出水温度自动启停,而该系统温度信号来自1#水槽,由于水槽内温度与锅炉出水温度有温差,不能使锅炉出水口水温严格控制在90 ℃以下。此外,测温用的热电偶安装未使用专门的补偿导线,实际温度=测量得到的温度+环境温度,按照事故当天气温,实际温度应该比温控上显示的温度要高,温差无法忽略,这增大了锅炉运行产生蒸汽的可能性。

由上可见,锅炉安装不规范,主要是:未按规定设置排气口;燃烧自控系统设置不合理。

锅炉使用

锅炉使用无操作规程,操作人员缺乏安全操作知识,根据笔录,锅炉操作时有用蒸汽加热的情况(即承压使用的情况),顶部温度表在改造锅炉出水管路后,曾显示满量程120℃,也未引起操作工的足够注意。2013年1月14日,使用单位对锅炉出水管道进行了改装,增加了一个用热支路,每个支路上加装了阀门,对温度控制系统未进行改造。通过监控可以看到,爆炸事故发生前,1#水槽放水阀门是几乎处于全关状态,通过询问,水泵处于停运状态,由于1#水槽温度一直下降,在温控系统作用下,燃烧器一直处于工作状态。若2#水槽放水阀门全开,虽然锅炉处于带压运行状态,但压力较小,整个系统为常压系统,不易导致爆炸事故,因此可以判断,2#水槽放水管阀门在事故前使用中有人操作,锅炉操作工在笔录中也提到,当水槽温度较高的时候,清洗轮毂的人员会调整放水阀门开度。当2#水槽放水管阀门关小或者关闭,锅炉内部产生蒸汽,锅炉内压力将迅速升高,当压力超过锅炉可承受的压力时,锅炉薄弱点就产生开裂,导致爆炸事故发生。

由上可见,锅炉使用中存在问题,具体有:对管路进行改装,在锅炉出口管路上加装阀门;操作人员缺乏安全操作知识,操作阀门不当。

事故结论及建议

综合事故调查情况及分析结果,可以得知,此次事故的直接原因为本应敞口使用、不能承受压力的常压锅炉,由于设计、制造、安装和使用环节均存在缺陷,致使锅炉带压运行,直至超出了锅炉所能承受的压力,最终在薄弱点开裂爆炸。

所以,在相关单位制造、使用常压锅炉时,应在锅炉制造环节,严格控制材料,提高焊接质量。在锅炉安装环节,使用单位不要擅自对管路进行改装,在管路上加装阀门等,埋下事故隐患。在锅炉使用环节,加强操作人员培训,做到持证上岗。

编辑 韩 颖