爆夯结合重锤夯实工艺处理复杂码头基础施工工艺

■匡 磊 ■中交一航局第二工程有限公司,山东 青岛 266071

码头基础处理是整座码头设计和施工中必不可少的一环,当地基条件复杂或者恶劣时,基础工程经常会成为工程中的难点和首先需要解决的问题。地质的复杂性、勘测工作的有限性等原因,使基础工程问题又往往成为工程师感到最难把握的问题。一旦处理不当,就会造成码头过大的不均匀沉降,产生难以修复的质量问题。

1 工程概况、自然条件及特点

1.1 工程概况

西霞口码头工程,位于威海市西霞口村马兰湾,包括防波堤兼码头工程和顺岸码头工程,成“L”型(见附图一)。防波堤兼码头总长为534m,其中72m 为重力式沉箱结构,462m 为重力式方块结构,码头前沿水深分为-10.35m、-7.35m。顺岸码头总长295m,为重力式方块结构,码头前沿水深分为-9m、-6m。

1.2 工程地质情况

本工程岩土层可分为9 层,自上而下依次为:第①层—淤泥,厚0.2~12.2m,钻遇层顶标高为-1.5~-11.9m,层底标高为-1.7~-21.6m;第②层—中细砂,厚0.5~2.6m,钻遇层顶标高为-5.3~21.6m,层底标高为-6.5~23.5m;第③层—中粗砂,厚0.4~0.9m,钻遇层顶标高为-8.0~-13.4m,层底标高为-8.4~-13.9m;第④层—粉质粘土,厚1.1~1.9m,钻遇层顶标高为-20.6~-23.5m,层底标高为-22.0~-25.4m;第⑤层—粉土,厚2.8m,钻遇层顶标高为-22.9m,层底标高为-25.7m;第⑥层—砾石混砂(防波堤东北角处以中砂为主,含较多卵石),厚0.5~6.6m,钻遇层顶标高为-7.2~-25.7m,层底标高为-7.8~-31.0m;第⑦层—砾(砂)质粘性土,厚0.5~1.3m,钻遇层顶标高为-11.15~-14.5m,层底标高为-12.45~-15.0m;第⑧层强风化基岩,厚0.5~3.1m,钻遇层顶标高-1.7~-31.0m,钻遇层底标高-4.5~-31.2m;第⑨层—中风化基岩,局部出露于海底,此层未见底,钻遇层顶标高-2.4~-20.2m。

1.3 本工程特点及难点

设计要求基床开挖至风化岩或砂石混砂层,这两个码头地质条件十分复杂,其中防波堤兼码头基础最复杂(见附图二),有的部位淤泥层开挖厚度达10m,有的部位需要炸礁,码头的设计前沿水深也不同,造成码头基床十分复杂,抛石厚度从7.4m 到0.5m 不等。本文技术参数取防波堤数据论述。

方案比选:目前码头基础夯实主要为重锤夯实和爆炸夯实。针对本工程的情况,若使用重锤夯实,夯实面积大,分层次数多,船舶交叉作业频繁,不利于进度、质量和安全控制;若使用爆炸夯实,其中有84m长的基床厚度不足1m,不适用爆炸夯实。

2 施工总体安排

施工总体安排确定如下:(1)厚度小于2m 基床采用重锤夯实工艺;(2)厚度大于2m 基床采取爆炸夯实结合重锤夯实工艺;(3)根据基床厚度分段预留沉降量。

3 工艺流程及操作要点

3.1 方案原理

基床重锤夯实为常规工艺,由起重机将特制的夯锤提升到一定高度后,自由下落;重复夯击基床表面,使基床受到压密加固,消除或减少其压缩沉降。因是海上作业,需用船载起重机进行施工。

爆炸夯实原理:悬浮在基床顶面的药包在水中爆炸时释放出巨大的能量,药包周围的水直接受到高温的、高压爆炸冲击波的作用,强烈的压缩药包周围的水介质,使其压力、密度突然升高,形成强烈的冲击波,即冲击荷载。冲击荷载以压力的形式作用于抛石基床,并伴随低振效应,两种作用均使块石产生错动,相互压缩、填充并减少空隙,从而达到基床密实。冲击荷载和振动作用产生的夯实效果同单个药包的质量、药包的分布密度、药包的悬挂高度、爆夯遍数、基础厚度、地基持力层土质等因素有关。

分段预留沉降量,根据挖泥炸礁后基槽标高,沿码头长度方向结合码头段长,分段预留沉降量,基床抛石层厚的、重锤夯实的部位预留量大,基床抛石层薄的预留量小。

3.2 相关计算、技术参数及施工参数的确定

(1)采用4t 夯锤,落距3m。按两遍八夯次控制,视情况再增加一遍四夯次。

(2)爆夯参数确定:根据《水运工程爆破技术规范》(JTS204-2008)

①药包药重Q.按如下公式计算:Q=q×s×h ×η/n。式中:q—爆夯单耗,Kg/m3,规范要求:4.0~5.5Kg/m3,根据经验取5.0Kg/m3;s—单药包夯实基床表面积(m2);h—分层厚度(m);η—夯实率,本工程暂取12%;n—爆夯遍数取3。Q—单药包重量(kg)。各分段布药存有差异,具体参数见表1。

表1

②悬挂高度h2。考虑水的隔离和配重物的影响效果,药包悬挂高度不宜过大,取药包半径的1/3≤h2≤(0.35~0.4)Q1/3,本工程悬挂高度为60cm 左右。

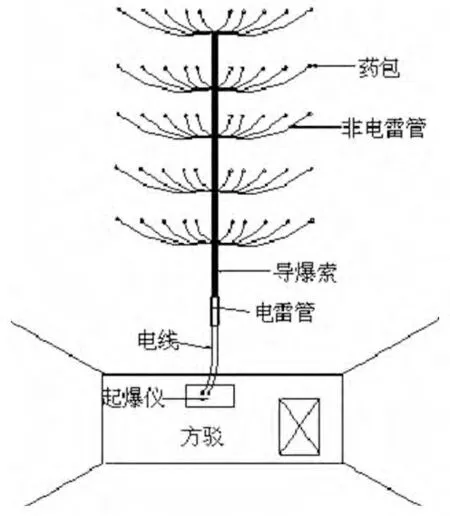

③布药网格。为使爆夯作用均匀,爆后基床平整,药包平面布置采用正方形网格布置,一层中的第二次布药位置在垂直轴线上与第一次布药位置均等差开,药包平面布置示意图见图1。

图1

(3)分段预留沉降量。《重力式码头设计与施工规范(JTS 167-2-2009)》中2.3.14 条,《港口工程地基规范(JT250-98)》中6.1.1及6.1.5 条均无明确的数据参考,根据以往的施工经验,同时结合施工区的地质条件,预留沉降量根据基床厚度而定,重锤夯实部位按5%~7%,爆炸夯实部位1.5%~3%,具体数据见表2。

表2

3.3 工艺流程

(1)整体施工流程 (见图2)

图2

(2)施工工艺。重锤夯实施工工艺为常规工艺,在此不做论述。主要论述爆炸夯实工艺:

①爆夯分段进行,每段长度按不大于50 米控制。根据爆夯分段,测量爆夯前抛石标高,并计算平均标高,为计算夯沉量做好准备。

②炸药的选取:在水下爆破作业时,必需考虑炸药主要性能有:炸药的起爆感度;炸药抗水性能及炸药的威力。本工程选用防水乳化炸药。

③药包制作:按设计要求的药包质量称取乳化炸药,并取一段1.5m 的导爆索,按12cm 一段折起,用胶布扎紧塞入药包中。然后将炸药连同导爆索一起放入编织袋中,扎紧袋口,留50---60cm 导爆索作为起爆网络用。为了保证药包能悬浮,在每个药包中放一定数量的泡沫或空矿泉水瓶。

④本工程主要采用非电塑料导爆管雷管传爆网络和毫秒微差爆破技术。为保证深水条件下的爆夯安全准爆,起爆系统与网络设计为:选用高能导爆索或普通导爆索双线起爆药包,电雷管起爆主导爆索,雷管脚线与起爆线相连,起爆线引至起爆器的起爆网络。具体见图3。

⑤测量控制。垂直于码头前沿线方向,采用全站仪定轴线,布药方驳上设置测量绳,根据布药间距,提前在测量绳上设置布药控制点,布药时测量绳的位置根据全站仪轴线位置进行调整,对中后,根据测量绳上的布药控制点布药。沿码头长度方向,通过方驳锚机绞缆移船,全站仪控制定位。

⑥布药工艺:考虑到布药宽度及每天引爆频率高的特点,采用自航方驳作为布药船,采用线形方式布药。主要布药工艺流程如下:a.船上制作药包,加入配重体,按爆夯参数将药包置于船边;b.按实测水深在药包上捆扎药包绳索,准备漂浮物备用;c.在船上按设计间距用导爆索将一排药包联接好,并将控制绳索放置好备用;d.施工船在爆区定位,用全站仪和测绳定出药包的位置;到位后人工沿船边放入药包至基床表面时,拉脱药包引绳;一次放置一排,然后移动布药船放置第二段药包。以此循环作业,直至完成布药施工。施工船撤离爆区至安全位置。

图3

⑦基床爆夯完成后,先测夯后基床标高,计算出夯沉量,夯沉量达到要求12%的要求后,对基床进行补抛找平,再进行基床重锤夯实,初步定为一遍四夯次。重夯后按《水运工程质量检验标准 JTS257-2008》进行复夯验收,若达不到标准要求,再增加一遍四夯次后验收,直至验收合格。

⑧基床整平采用常规工艺,沉箱部位基床整平进行细平,方块部位基床整平分细平、极细平两步。分段施工,根据预留量的不同计算出每段的整平标高。

3.4 工艺实施效果

本施工工艺自2009 年6 月18 日开始实施,目前码头已经竣工。工程实施效果良好。面对复杂的地质条件,采取重锤夯实和爆炸夯实两种工艺结合,在预留沉降量方面根据基床厚度进行分段。码头胸墙浇注目前基本完成,根据目前的观测,码头沉降位移均匀,观感良好。

4 实践中的经验教训及改进措施

(1)爆夯会产生抛石基床个别部位隆起,形成高点很难处理。解决办法为:一是抛石顶标高按设计标高控制,爆夯完后补抛;二是减小单药包重量,适当缩小药包间距,增加药包个数。三是在保证总用药量不变的前提下,增加第一遍单药包重量,减小第三遍单药包重量。

(2)爆夯施工进度非常快,抛石施工成为制约工程进度的关键,施工时应该主要控制抛石进度。

(3)根据本工程施工情况,爆夯部分的基床密实效果远比重锤夯实的要好。

5 效益评估

爆炸夯实结合重锤夯实工艺处理基床,再加上分段预留码头沉降量,保证了码头的质量。以西霞口防波堤兼码头工程为例:

单纯采用爆夯法,爆夯的基床长度为430m,,爆夯的施工效率大约50m/天,共需要8.6 天即可完成爆夯部位施工。但剩余84m 长基床基床厚度小于1m,不适合采用爆夯,从工艺上来说不可行。

单纯采用重锤夯实法,大部分基床需要分层夯实,夯实的总面积23000m2,夯实施工效率大约500m2/天,需要46 天完成,质量控制困难。

爆夯法结合重锤夯实法,爆夯部位需要8.6 天,重锤夯实部位面积为5500m2,需要11 天完成,共计需要8.6 +11=19.6 天完成。质量容易保证。

表3 成本比较

6 结语

重锤夯实、爆炸夯实均为常规的施工工艺,在实际施工中两者有机的结合能起到非常好的效果。以此类推,其他施工工艺在探索新技术的同时,有效把握成熟的常规工艺要点,加以整合,施工中灵活运用,在进度、质量、成本等方面也会有很好的成效。

[1]中华人民共和国交通部.水运工程质量检验标准 JTS257-2008.

[2]中华人民共和国交通部.水运工程施工安全防护技术规程 JTS205-1-2008.