孔板开孔直角入口边缘磨损实流实验

海宁,苗豫生,蔡洁

(国家水大流量计量站,河南开封475002)

1 实验背景

孔板以其结构简单、性能可靠、价格低廉、易于安装、维护方便等特点,成为各工业部门中使用量最大,应用面最广的一种流量计量器具,在核电领域也得到了广泛应用。目前,国内已商业运行的核电项目中,孔板的使用量平均在每座电站500~600块左右,如某核电厂仅核岛内就采用了约500块孔板。

虽然孔板的使用期限一般是十年或更长,但在实际使用中,由于流体的磨蚀作用,特别是用于高压或高流速含颗粒的流体以及高温蒸汽等介质的流量测量时,孔板的开孔直角入口边缘磨损很快,磨损出现后若仍沿用原流出系数对流量进行计算,势必会产生系统误差。而要想明确知道此时的流出系数,最好的方法就是将孔板拆下送检,通过实流标定得出实际流出系数,但这在核电项目中很难实现。如果能够根据磨损量推断流出系数的偏离方向和偏离量,评估其对流量测量准确度的影响,从而判断其是否在使用过程中增加附加不确定度,这将是在非实流标定的情况下解决这一难题的好方法。

为研究孔板开孔直角入口边缘在受到不同程度磨损后对流量测量的影响,受某核电运营商委托,国家大流量计量站承接了孔板开孔直角入口边缘磨损实流实验。通过实流测量在固定流量下孔板直角入口边缘经过不同程度人工磨损后的流量,得出孔板在老化过程中流出系数的偏差量。

2 实验方案的确定

由委托方提供三块直角入口边缘锐利度满足要求的孔板,用三坐标机测量孔板的开孔直径和开孔边缘圆弧半径r。测量后将孔板依次精确安装于安装管内,在静态容积法水流量标准装置上选定一个流量点进行第一次实流实验,实验后按委托方要求将孔板的直角入口边缘进行人工磨损。测量满足要求后在相同流量点进行第二次实流实验,第二次实验后再次按委托方要求将孔板直角入口边缘进行人工磨损,测量满足要求后进行第三次实流实验。根据每套孔板实验数据,比较两次人工磨损后孔板流出系数,分析流出系数的偏差方向和偏差量。

3 实验

3.1 实验孔板

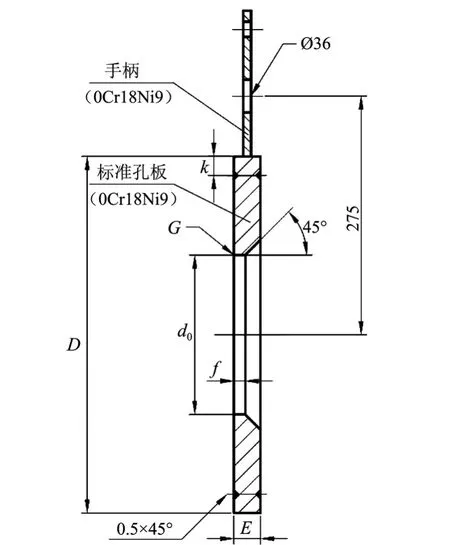

委托方根据实际工况情况选定三块实验孔板,孔板设计尺寸:D=400 mm,d=270 mm,对孔板开孔直角入口边缘圆弧半径r的要求:(G处)r<10 μm。见图1。

图1 实验孔板

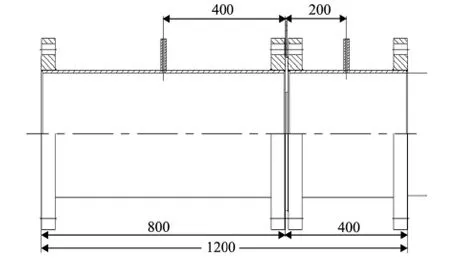

图2 径距取压孔板测量管

3.2 对孔板开孔直角入口边缘(G处)的人工磨损要求

委托方根据实际工况中不同使用年限的孔板,以及开孔直角入口边缘的磨蚀程度,确定了实验孔板开孔直角入口边缘的人工磨损要求如下:

新孔板开孔直角入口边缘圆弧半径(G处)r<10μm。

第一次人工磨损后孔板开孔直角入口边缘圆弧半径(G处)30<r<50 μm。

第二次人工磨损后孔板开孔直角入口边缘圆弧半径(G处)50<r<100 μm。

第三次人工磨损后孔板开孔直角入口边缘圆弧半径(G处)108<r<120 μm。

以上要求中第一条必须满足,后三条必需满足两条,如果第一次人工磨损后50 μm<r<100 μm,则直接按第三次磨损要求进行第二次磨损。每块孔板必须完成两次人工磨损,进行三次实流实验。

3.3 孔板开孔直角入口边缘的测量

3.3.1 测量设备

测量设备采用海克斯康Brown&Sharpe global status三坐标测量机,对三块孔板的开孔直径和开孔边缘圆弧半径分别进行测量,测量设备准确度2 μm。

3.3.2 测量点位置的选取

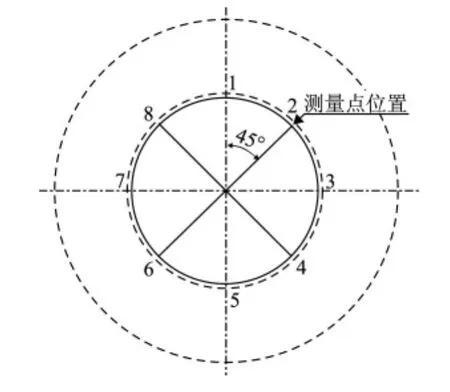

按孔板入口圆圆心定位,每隔45度测量开孔直径和两端直角边缘圆弧半径,取8次测量的平均值作为本次孔板测量值。(见图3)

图3 测量点位置

3.3.3 孔板开孔直角入口边缘圆弧半径的具体测量方法

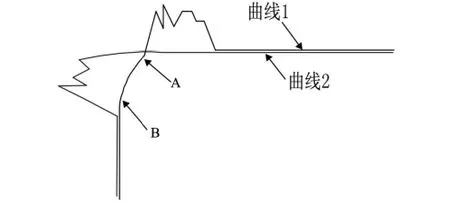

利用三坐标机的机械扫描功能,即通过探针每隔2 μm取一点数据,对形成直角的两个平面分别进行两个相反方向的扫描,根据取得的数据拟合形成两条扫描曲线,重合两条曲线,由此形成孔板开孔直角入口边缘图像,选取图像中曲线变化的两端端点,最后通过对端点坐标值的计算,得出孔板开孔直角入口边缘的圆弧半径值。图4为三坐标测量机软件所得到的孔板开孔直角入口边缘的扫描图像。

图4 入口边缘扫描图像

3.4 实流实验

根据委托方要求,实验管径选定为DN400管线,实验流量选定为1800 m3/h。

实验人员负责将已安装好的孔板装置(包括孔板、测量管、差压计)与DN400实验管线连接,启动设备将实验管线中充满水,确保各连接处无泄漏,开启阀门,打开平衡阀,让水在管路中循环10 min,同时进行孔板引压管的排气,排气后关闭平衡阀,开始实验。

实验人员分为a,b两组,其中,a组人员负责装置控制系统的操作,读取标高,记录测量时间,计算实际流量;b组人员负责在实际流量的测量时间段内,均匀采集孔板差压值并记录。此流量点测量10次,每次测量数据记录不少于30个,取其平均值作为该次测量的流量计示值,实验完成后计算出孔板该次测量的流出系数及测量不确定度。

三块孔板依次完成实流实验后,交于委托方进行人工磨损。人工磨损后经测量符合直角入口边缘锐利度要求的,依据上述要求对孔板依次进行第二次和第三次实流实验。

4 实验数据及实验结果分析

4.1 孔板的测量数据

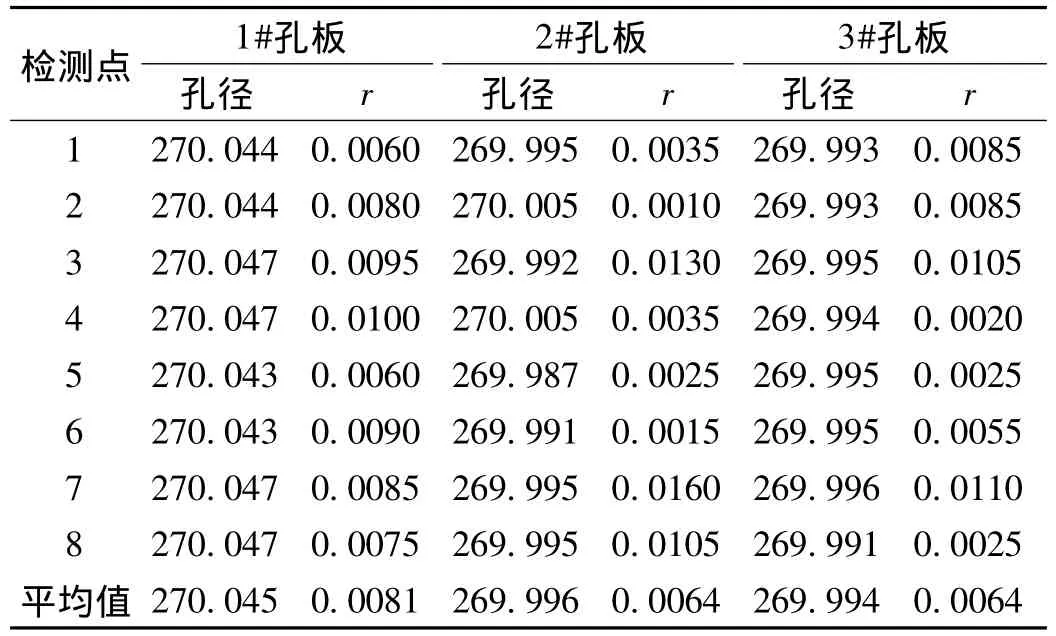

实流实验前,用三坐标测量机,对三块孔板的开孔直径和开孔边缘圆弧半径r分别进行测量,首次测量数据如表1所示。

表1 孔板首次测量数据mm

由测量数据可知,委托方选定的三块孔板均满足“新孔板开孔直角入口边缘圆弧半径r(G处)<10 μm”的技术要求,符合进行实流实验的条件。

4.2 实流实验数据

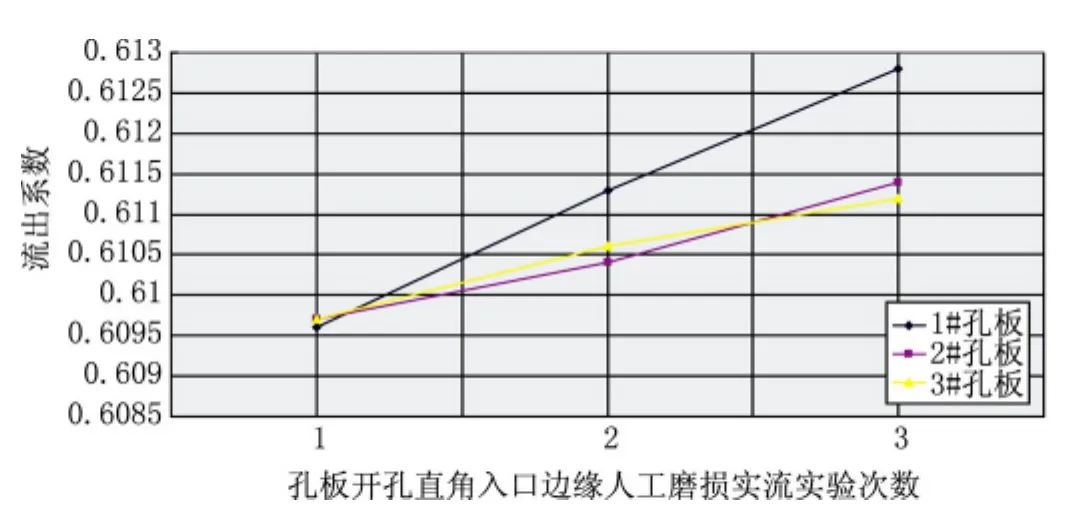

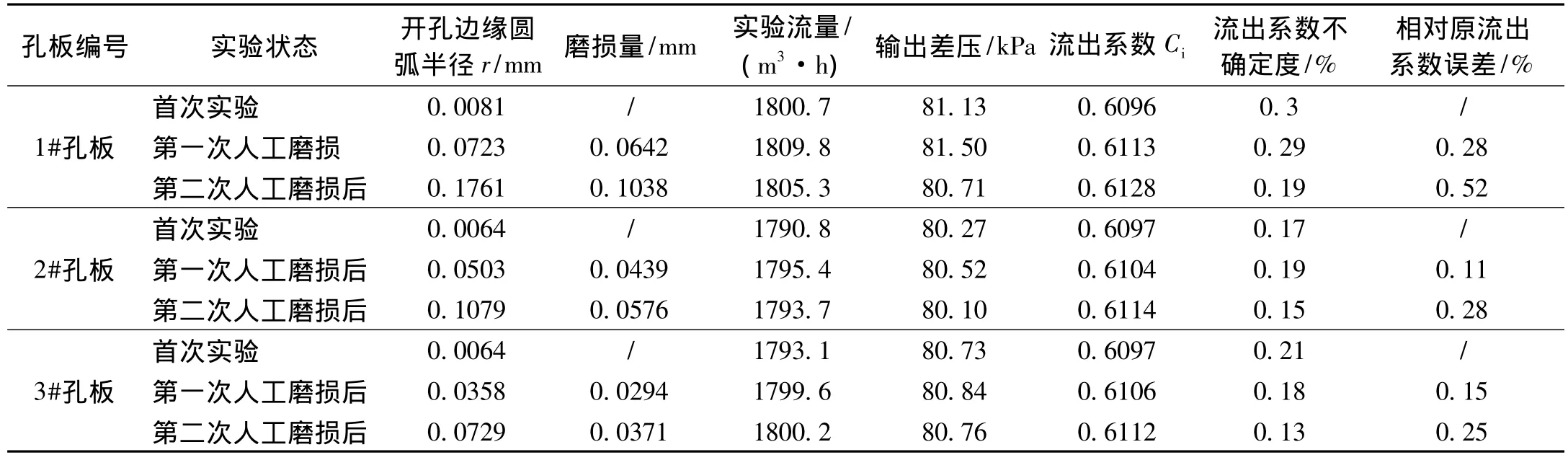

将三块孔板三次实验数据汇总如于表2,每块孔板开孔直角入口边缘不同程度磨损后流出系数变化曲线如图6所示。

图5 孔板流出系数曲线图

4.3 实验结果分析

由表2可见,在相同流量下,孔板开孔直角入口边缘磨损后,由于孔板入口流体的收缩程度减弱造成差压减小,与此同时,孔板的流出系数明显增大,这一点由图6可以清楚地看到。从实验结果可知,孔板开孔边缘圆弧半径r的磨损量与流出系数的增大成正比。

如果将孔板首次实验(即人工磨损前)的流出系数作为孔板的原流出系数,三块孔板人工磨损后实流标定的流出系数相对于原流出系数的误差如表2最后一列所示。由此可见,孔板开孔边缘圆弧半径r磨损量在0.05 mm以内时,相对误差约在0.15%以内;磨损量在0.108 mm以内时,相对误差约在0.3%以内,而当孔板开孔边缘圆弧半径r磨损量在0.18 mm左右时,流出系数的相对误差会超过0.5%。如果按实验结果对孔板流出系数行修正,则磨损量在0.05 mm以内时,修正系数约为1.0015;磨损量在0.11 mm以内时,修正系数约为1.003;当磨损量在0.18 mm左右时,修正系数约为1.005。

表2 孔板开孔直角入口边缘磨损实验数据汇总

4.4 与相关标准及文献的比较

国标GB/T 2624.2-2006中规定,当孔板开孔边缘圆弧半径r≤0.0004d时,直角入口边缘是锐利的,修正系数b=1。当b≠1时,应对流出系数不确定度几何相加一个±0.5%附加不确定度。

2中给出流出系数的修正公式为

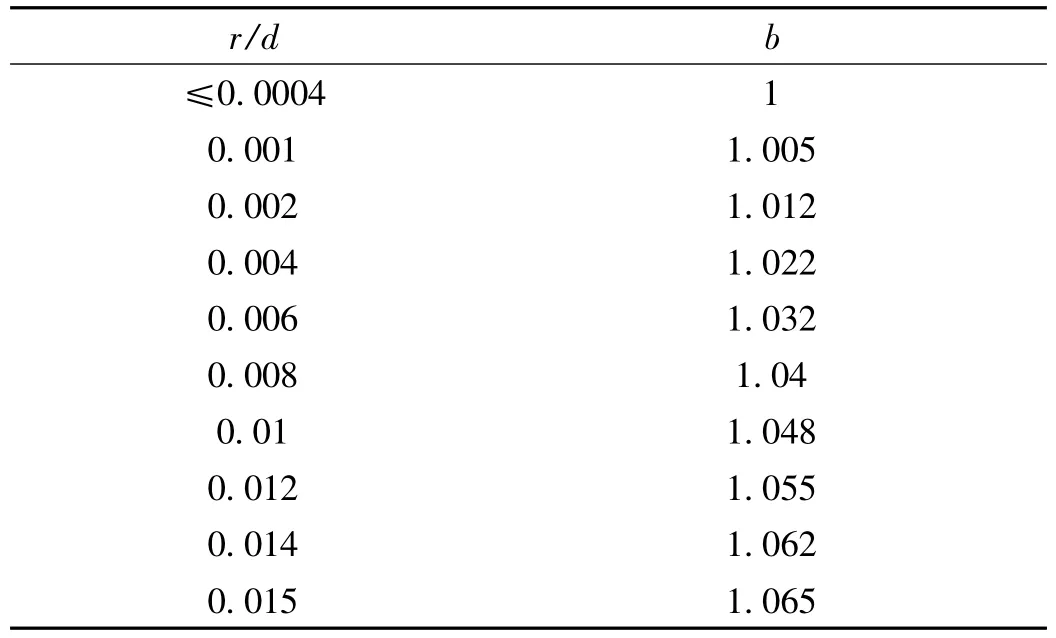

式中:Cb为修正后流出系数;C为标准流出系数;b为修正系数,b=f(r/d),其值见表3。

表3 修正系数表

本次实验中,当孔板开孔边缘圆弧半径r≤0.108 mm时,入口边缘锐利度r/d≤0.0004,修正系数b=1。而1#孔板第二次人工磨损后开孔边缘圆弧半径r=0.1761 mm,此时孔板入口边缘锐利度0.0004<r/d<0.001,修正系数b=1.005,需要对流出系数不确定度几何相加一个±0.5%附加不确定度,这和实流实验结论是基本一致的。

实验证明了孔板开孔边缘锐利度的钝化与流出系数的增大成正比。并通过计算孔板开孔边缘圆弧半径r在磨损量不同时,流出系数的相对误差,给不同年限孔板流量计根据磨损量对流出系数的偏差进行修正,评估其对流量测量不确定度的影响提供了参考,同时验证了标准中流出系数修正系数的取值。通过本次实验可以看出,即使磨损后孔板开孔直角入口边缘锐利度仍满足标准要求,但流出系数还是有不同程度的偏差,在这情况下要不要修正,如何修正,要根据现场工况条件和对测量准确度的要求而定。需要说明的是,现场工况条件复杂,孔板的使用状态更是不尽相同,由于实验的局限性,此次实验的结果不能作为使用中孔板流出系数修正的普遍依据。如果条件许可,还是应及时将孔板送检实流标定出流出系数,或对孔板开孔边缘圆弧半径r进行精确测量,参照相关标准或文献对流出系数进行修正。

参考文献

[1]GB/T2624.2-2006国家标准用安装在圆形截面管道中的差压装置测量满管流体流量第2部分:孔板[S].

[2]孙淮清王建中.流量测量节流装置设计手册[M].北京:化学工业出版社,2000.