港珠澳大桥海中钢管复合桩基础施工技术

■陈华南 ■中铁大桥局集团第五工程有限公司,江西 九江 332001

1 工程概况

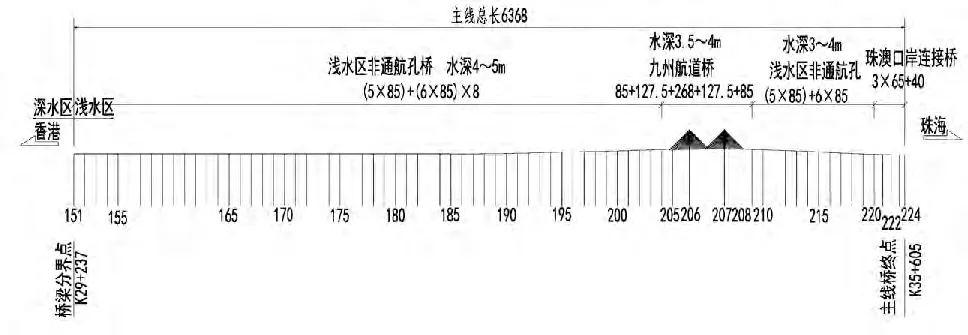

港珠澳大桥跨越珠江口伶仃洋海域,大桥东接香港特别行政区,西接广东省珠海市和澳门特别行政区,主体工程采用桥隧组合方案,其中隧道长约6.7km,桥梁长约22.9km[1]。该桥CB05 标非通航孔桥采用85m 连续组合梁桥形式,全长5440m,共62 个桥墩。每桥墩基础采用6根钢管复合桩,共有钢管复合桩372 根。其中低墩区桩径Ф2.0m 共计294 根、高墩区桩径Ф2.2m 共计78 根。除190#墩设计为摩擦桩外,其余均为嵌岩桩。低墩区钢管长度4.5~35.5m,桩长12~85m;高墩区钢管长度15~25m,桩长27~78m。主线桥梁跨度布置见图1。本项目北靠亚洲大陆,南临热带海洋,属南亚热带海洋性季风气候区,受海洋风、浪、流、潮、雾、雨等环境因素的影响较大;桥址区处于热带气旋路径上,登陆和影响桥位的热带气旋十分频繁,据资料统计,平均每年2 个左右,最多时每年可达6 个,主要集中在6~10 月。桥址区潮汐属不规则半日潮混合潮型,具有高潮位由外海向珠江口内逐渐增大,低潮位由外海向珠江口逐渐降低的特点。设计平均水位0.54m,潮差1.5~2.0m。

图1 主线桥梁跨度布置

桥址区覆盖层浅,部分墩位覆盖层仅有淤泥。基岩为晚侏罗世燕山第三期花岗岩(γ52(3)),岩面起伏大,基岩全强风化发育,风化差异显著,全强风化基岩中常夹有中微风化残留体,中微风化岩面起伏大,局部地段基岩受构造挤压影响,裂隙发育,岩体软硬不均。同一墩位采用等长桩布置,设计嵌岩深度最浅4m,最深达32.81m,岩性强度较硬达到100Mpa,钢管复合桩施工难度大。

2 钢管复合桩基础施工

依据桥址水文、地质条件及环保要求。钢管复合桩施工方案采用“小天鹅”号运架一体船运输导向架就位,浮吊起吊APE400B 型打桩锤插打定位桩完成后,“小天鹅”退出。浮吊起吊打桩锤逐根插打完成6根复合桩钢管及钻孔平台支撑桩,吊装整体桁架式钻孔平台安装就位。钻孔平台上安装3 台冲击钻机钻进,钻进成孔后浇筑水下混凝土,达到强度后对桩基进行检测,待桩基检测合格后对检测管压浆,完成桩基施工,拆除钻孔平台。

2.1 复合桩钢管桩插打

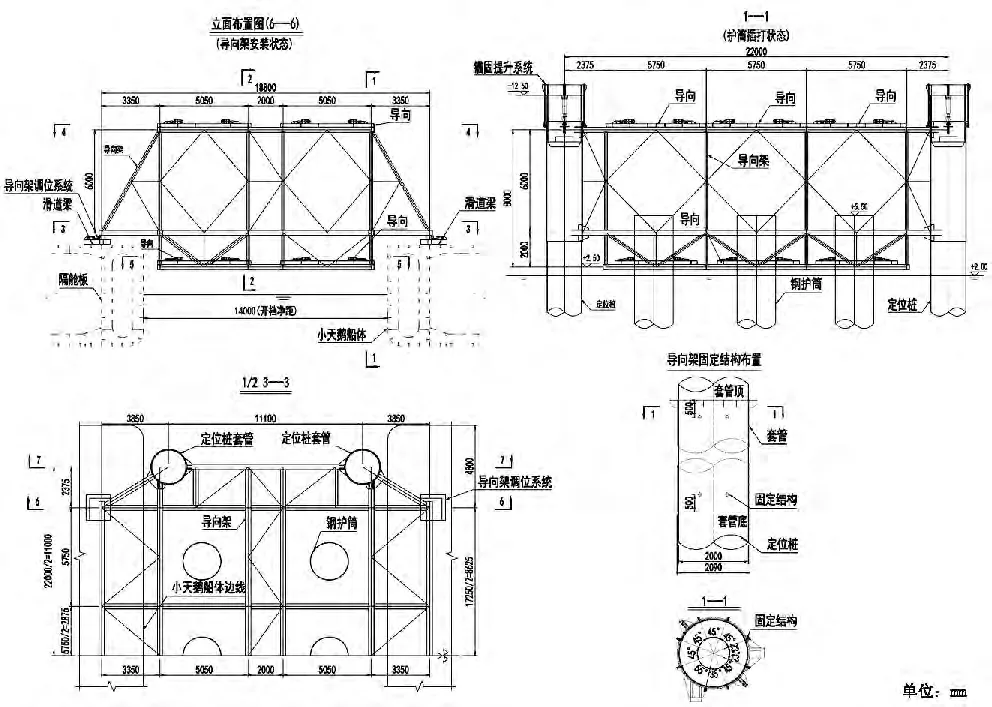

钢管复合桩中的钢管作为参与受力的主体结构,其打设精度要求非常高(倾斜度1/250,平面偏位50mm[2])。复合桩钢管最长达58.5m,重382.45t。作业海域水文、气象条件复杂,无法采用打桩船悬吊打桩。为满足复合桩钢管施工精度要求,特设计制作可调整体式导向架提高复合桩钢管的打设精度。整体式导向架由导向架架体和上、下导向装置组成,整体式导向架结构示意见图2。

图2 整体式导向架结构示意

导向架架体分为上、中、下三层,各层均由型钢焊接而成。上、中两层四个角处设导向架套管,用于定位桩插打时导向。架体上、下两层分别设置由导环和液压调节系统组成的导向装置。导向装置与架体采用栓接。中层架体向外延伸出两翼,可放置在“小天鹅”号甲板上的滑道梁上并滑动。

整体式导向架法施工的优点:通过绞锚将“小天鹅”调整至纵横向±20cm 范围,完成一次定位;再依次通过导向架调位系统的纵、横向液压系统将导向架平面位置调整到位,采用钢楔块将调整好的导向架锁定,完成二次定位。完成定位桩的插打并将导向架套管固定在定位桩上。然后在插打复合桩钢管时利用导向架上的液压导向装置将导向4个方向的纤维轮顶推调整复合桩钢管的平面位置及垂直度,使平面误差精确至±5mm 内,垂直度调整至小于1/250,三次精确定位完成。并使用APE400B 型打桩锤将复合桩钢管依次插打完成。

2.2 钻孔平台搭设

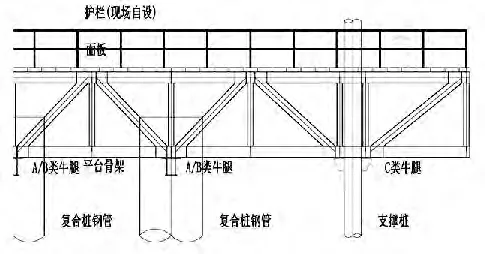

钻孔平台采用桁架结构。平面尺寸横向×纵向:36m ×21.1m。平台弦杆主要由HN500 ×200 型钢组成,腹杆由HW200 ×200 的型钢组成,腹杆与弦杆之间均采用破口熔透焊焊接。桥面板铺槽14 +4mm 花纹钢板。平台基础由6 根复合桩钢管和4 根支撑桩共同组成。施工平台结构图见图3。

完成复合桩钢管及支撑桩打设施工后,在复合桩钢管及支撑桩桩身焊接牛腿作为支座。采用“雪浪”号浮吊,将桁架式钻孔平台整体吊装至支座牛腿上,完成安装。桁架式钻孔平台整体安装见图4。

图3 施工平台结构图

图4 整体装备桁架式钻孔平台

2.3 钻孔施工

钻孔施工采用正循环冲击成孔施工。正循环冲击成孔是通过冲击式装置或卷扬机悬挂冲击钻头上下反复冲击,将硬质土或岩层破碎成孔,部分碎渣及泥浆挤入孔壁中,大部分钻渣由泥浆正循环带出孔外,或用捞渣筒捞出孔外,这样循环往复,直至钻至设计深度。

根据海上钻孔桩耐久性要求,钻孔桩施工需采用淡水拌制泥浆。因桥址区覆盖层多为淤泥、粉质粘土。在开孔前,先将孔内的海水抽干,注入淡水。开孔后,利用覆盖层内的海泥并投放粘土造浆,按照抽检频率检查泥浆指标情况,及时补充淡水及粘土,确保泥浆质量。钻进过程中应注意观察地质情况并做好原始记录,发现地质情况与地质勘探报告不一致,及时报告,以便采取相应的措施。

2.4 清 孔

依设计要求终孔后,开始一次清孔。清孔过程中对钢管复合桩孔内壁进行扫孔,扫除钻孔施工中形成的过厚泥皮。提高复合桩钢管与成桩混凝土的粘结;减少钢筋笼安装过程中,因钢筋笼晃动刮落孔壁上过厚的泥皮,致使泥皮沉入孔底或包裹在钢筋笼上,给二次清孔造成困难,影响成桩质量。待泥浆质量及孔底沉渣均合符规范要求后,采用超声波检孔仪对孔径、孔型及倾斜度等进行检测,检测结果上报监理工程师复查并存档。

2.5 钢筋笼施工

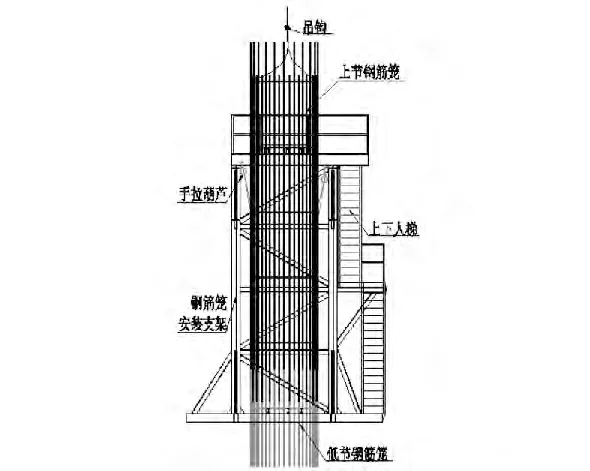

钢筋笼生产采用车间工厂标准化制作,制作完成后利用船舶海运至桩位处,采用浮吊安装钢筋笼施工。潮汐、风浪对其稳定性影响很大,钢筋笼直螺纹套筒连接安装质量及安全难以控制。为确保质量及安全,特设计了钢筋笼安装支架。钢筋笼安装支架由钢筋笼安装支架架体及4 个5t 手拉葫芦组成,钢筋笼安装支架见图5。

钢筋笼安装支架的优点:浮吊将钢筋笼喂入支架后,由手拉葫芦受力并调整对接安装钢筋笼,浮吊不受力,受风浪影响较小,能确保钢筋笼安装施工的质量及安全。

图5 钢筋笼安装支架进行钢筋安装施工图

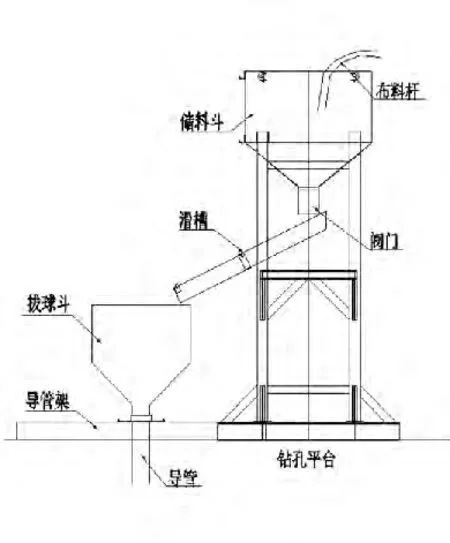

图6 水下混凝土灌注示意

2.6 桩基混凝土施工

该桥混凝土均采用大型海上混凝土工厂船舶供应,风浪对混凝土船体及布料杆的稳定性影响极大。为克服风浪影响并加快混凝土灌注速度,桩基混凝土灌注设备采用灌注架、料斗、导管架等协同接力灌注。桩基混凝土灌注示意见图6。

其优点在于:(1)因储料斗口径大,布料杆可直接伸入储料斗内浇筑,可减小风浪的影响;(2)利用储料斗可确保首盘混凝土料满足导管底端首次埋深大于1m 的要求;(3)利用储料斗浇筑,在拆除导管时,不必将布料杆摆出灌注孔位,且能继续往储料斗泵送混凝土,待拆完导管后,打开阀门放料,有效节省混凝土灌注时间,确保成桩混凝土质量。

3 关键工序质量控制措施

3.1 钻孔质量控制措施

(1)施工过程中根据潮位变化及时调整孔内水位,始终保持孔内水位高出海水位2.0—3.0m,确保孔壁任何部位静水压力不小于0.02MPa。

(2)根据土层条件及现场特点,采用正循环钻孔、清孔工艺,选择合适的钻孔进尺速度,控制好泥浆比重等各项泥浆指标,防止出现粘锤、埋钻、梅花孔等现象。

(3)进入护筒底口后,调整钻头位置,确保钻头在钻孔及提钻过程中不碰撞护筒,以免破坏护筒底口护壁。如覆盖层过浅,护筒底口处于淤泥层与风化岩交界处,则钻进至护筒底口时,向孔内投入一定数量的粘土和片石进行造壁,必要的时候加入锯末、麻布、棉絮、膨润土或水泥等造壁材料,并且减小冲程钻进,以免发生穿孔漏浆、偏孔等事故,待通过护筒底口3—5m 后恢复正常钻进。

3.2 清孔质量控制措施

(1)确保孔壁上没有过厚泥皮。清孔前必须扫孔,扫孔的标准以钢丝刷上再无泥块为准,一般清孔时间超过三天,则需再次扫孔,直至清孔完成。

(2)严格控制清孔泥浆指标。采用正循环清孔时,泥浆密度及粘度不宜过小,否则影响孔壁稳定,并影响泥浆悬浮钻渣的能力,降低清孔效果。为确保下完钢筋笼后的清孔质量。一次清孔至下钢筋笼前,泥浆指标控制为:相对密度1.08~1.15t/m3;粘度18~22;含砂率不大于2%。下完钢筋笼后二次清孔,应在孔底取泥浆进行性能指标检测,泥浆达下列指标后方可终止清孔:相对密度1.03~1.10t/m3;粘度17~20;含砂率<2%。

3.3 桩基混凝土灌注质量控制措施

(1)确保首批混凝土浇筑量。首批混凝土的数量对确保水下混凝土浇筑质量十分关键,混凝土初浇筑量应满足导管底端首次埋置深度不小于1.0m。

(2)保证混凝土灌注使用的导管壁厚。由于海水的腐蚀以及海工耐久混凝土的摩擦力对导管内壁的损坏较大,对于50m 以上的深长桩必须使用壁厚大于6mm 的导管,并且丝扣为平丝。

(3)控制导管埋置深度。混凝土浇筑过程中,经常探测桩孔内混凝土面位置,及时调整导管埋置深度,控制导管埋置深度在2~6m 之间。

(4)控制混凝土性能。混凝土料应严格按设计配合比来控制,其坍落度应控制在180~220mm 范围内,坍落度过小,则易堵管且一桩身混凝土易出现“蜂窝、狗洞”;坍落度过大,则桩顶浮浆过多,且易离析。

4 结束语

目前,该桥CB05 标非通航孔桥段钢管复合桩基础已全部施工完成。其复合桩钢管打设精度最小平面位置偏差为±2mm,倾斜度为1/4000;最大平面位置偏差为±46mm,倾斜度为1/276,钻孔灌注桩I 类桩的比例高达95.2%。在钢管复合桩的施工过程中,追求零伤害、零污染、零事故,在健康、安全与环境管理方面达到国际同行业先进水平,为实现港珠澳大桥建设管理目标提供保障。其施工技术可供以后海上钢管复合桩基础施工借鉴。

[1]罗扣,王东晖,张强.港珠澳大桥浅水区非通航孔桥组合梁设计[J].桥梁建设,2013,43(3):99 -102.

[2]中铁大桥勘测设计院集团有限公司,合乐集团有限公司联合体.港珠澳大桥主体工程桥梁工程CB05 标专用技术规范[Z].珠海:2011.