浅谈锦屏二级水电站长距离空间曲线皮带机的功能及施工调试

吴 健, 韩 锐

(四川二滩国际工程咨询有限责任公司,四川成都 611130)

1 概述

锦屏二级水电站位于四川省凉山彝族自治州木里、盐源、冕宁三县交界处的雅砻江干流锦屏大河湾上,工程枢纽主要由首部低闸、引水系统、尾部地下厂房三大部分组成,为一低闸、长隧洞、大容量引水式电站。每条引水隧洞长约为16.7 km,电站布置形式为4洞8机,单机容量600 MW,电站总装机容量为4800MW。为减轻公路运输压力、减少洞内渣料及成品骨料运输成本,该工程采用带式输送系统进行运输,其中有两条为上下叠加的立体长距离空间曲线胶带机,长度为5.9km,在下层皮带机上实现返程运输成品骨料功能。

带式输送系统洞渣总输送能力大于4600t/h,每线皮带额定运输能力不低于2300t/h;成品骨料返送运输强度大于400t/h,共需运输成品骨料约500~600万t,其中洞渣输送系统有15套皮带机,线路总长7300m,总驱动功率6886kW,最大输送能力5600t/h,带速为0~3.5m/s;骨料输送系统有8套皮带机,线路总长6395m,总驱动功率360kW(不含空间立体长距离胶带机),最大输送能力为600t/h,最大带速为3m/s。空间立体长距离胶带机最大爬坡度为14°,垂直向最小曲线度为600m,最小转弯半径为1000m。

锦屏二级水电站空间立体长距离胶带机系统承担1#、3#、施工排水洞3台TBM 掘进机开挖洞渣及成品骨料的运输任务。该系统洞渣皮带机运输起于东引2#施工支洞与1#引水隧洞的交叉口,水平布置两条长约1.1km的曲线皮带,在2#施工支洞洞口与高线公路外侧设置转折塔,以转折塔为起点,在同一结构架上分别布置上、下两层、长度约5.9km的长距离胶带机。在转折塔经大水沟悬吊桥升至大水沟山顶,顺大水沟山依势而下转至辅助洞的上方,从辅助洞洞口的临时营地与周家坪变电所之间穿过,爬坡至锅膛岩山顶,俯跨1#桥至高线公路外侧后又经2#桥到达4#营地,胶带机穿过4#营地后总体顺公路走向布置(期间跨越3#桥),通过1.8km长的模萨沟皮带洞而终于其出口的转折塔。TBM渣料在皮带机出口转折塔经45m长的皮带运至另一转折塔,后经坡度为14°的双线皮带运至高程1600m平台卸料点。

模萨沟砂石系统位于模萨沟皮带机隧洞南方的开阔地,加工好的砂石料从胶带机隧洞出口处进入胶带机下层,然后经返程皮带运输至2#施工支洞口转折塔。砂石料在2#施工支洞口转折塔卸至4m长的短皮带,后经143m、36m、243m长的皮带到达位于高程1620m的可逆行走卸料皮带进入料仓。在2#施工支洞口转折塔处设置一临时卸料仓,在长距离胶带机故障或检修时,汽车可通过临时卸料仓卸料到高线骨料运输皮带上,运输至可逆卸料皮带上成品料仓。

2 设计功能

为保证渣料运输及返程带料正常工作,锦屏二级水电站皮带机系统设计时考虑到各种复杂工况,其设计功能先进。主要包含以下功能。

2.1 渣料运输保障系统

2.1.1 来料称量及渣料自动切换系统

在每台TBM后续皮带机尾端设有称量系统,在返程皮带上设有带速测速系统,中控台自动根据重量的叠加调整洞内主皮带机的运量,主要控制程序如下:

当3台TBM来料重量超过一条洞内主皮带额定运量时,自动将一台TBM的来料通过各节点料斗下部设置的可逆板式皮带机切换至另一条主皮带机,以免皮带机过载。当洞内皮带机只有一条运行时,称量系统测定已不能满足要求,另一条皮带机自动启动;如另一条皮带机发生故障无法启动,则按设定的进度重要程度顺序自动停止其中一台TBM的掘进;当其同等重要时,信号自动反馈至TBM操作系统,给出控制进度信号,以免停机。

2.1.2 运输保证系统

由于皮带机运输距离长,为保证洞内TBM掘进机的正常出料及成品骨料的运输,设计有以下保证系统。

(1)渣料运输保证系统。

洞内节点处设有板式可逆皮带机自动转换系统,当一条皮带机线路出现故障时,自动将渣料转换到另一条皮带机线路上进行运输。在洞口设有应急卸料系统,当前方长距离两条皮带机都出现故障时,在洞口通过犁式卸料器将渣料卸至应急卸料系统进行卸料。在长距离皮带机末端设有可逆转料皮带机,当前方一条皮带机出现故障时,自动将渣料转换至另一条皮带机运输。在系统末端设有汽车装料系统,当汽车来不及装料时,还设有应急卸料系统,以保证末端卸料的正常进行。在角度较大部位设有渣料防下滑装置。

(2)成品骨料运输保证系统。

在洞口转折塔下设有应急卸料系统,当长距离胶带机出现故障时,通过汽车运输至转折塔进入高线皮带机系统进行成品骨料运输。在带式输送系统出现故障时,可用汽车运输至应急卸料系统。

2.2 安全保障系统的设计

为保证人身、设备安全,系统设计有以下保障系统。

(1)沿线设计有拉线开关,如出现紧急情况,在任何地方都可以拉开关,整个系统停止运转。

(2)在系统沿线皮带机容易跑偏部位设有跑偏报警装置。当皮带跑偏15°时,在中控室报警;当跑偏超过30°时,系统自动停机;整个系统跑偏位置在中控室显示,以帮助维护人员进行处理。

(3)在每条皮带机驱动部位布置有检修开关及事故开关。当人员在检修时,关闭开关,取出钥匙,皮带机将无法启动,以保证人员安全。

(4)在较高的2#桥设有避雷装置,以保证系统安全。

(5)皮带机过4#营地时由于距楼房近而设置有隔音装置,并保证噪音在规范规定之内。

(6)为保证风季桥梁的安全,在悬索桥部位设计有风缆。

3 工程施工

锦屏二级水电站带式输送系统的施工主要包括:土建、金结、设备安装、电气等,笔者主要介绍洞内悬挂式皮带机基础施工及1#桥安装情况。

3.1 洞内悬挂式皮带机基础施工

由于锦屏二级水电站洞内交通繁忙,道路布置有无轨运输及有轨运输,两条平行皮带机无法在地面布置,故工程皮带机及节点卸料系统采用悬挂式皮带机。考虑渣料、设备、人员等全部负荷的情况,通过静力学计算,锚杆用φ25二级钢筋,抗拉强度不低于1080MPa,锚杆抗拉强度为75 kN,实际张拉强度试验值大于100kN。钻孔孔径为100mm,采用水泥固结灌浆。施工时,垂直锚杆对悬挂钢结构桁架进行垂直调节,水平锚杆对水平方向进行调节,锚杆按6m长进行布置,并保证每榀桁架不少于2个垂直锚杆。

3.2 1#桥的安装施工

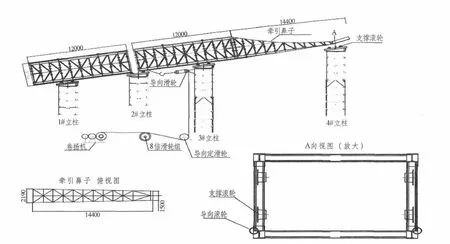

1#桥为高塔架支撑桥,共有6座高塔架,钢结构桥跨度为236m,塔架间距为48m,塔架最高58m、最低约15m,塔架之间架设皮带机桁架。该桥为曲线布置,转弯半径为1300m,俯角约8°且同时存在空间曲线,因地形位置特殊而无法用吊车或其他常规起吊设备进行安装,为此,1#皮带机钢结构桥的安装施工是工程施工的难点,该工程采用了大跨度曲线钢结构桁架顶推法进行安装施工(图1)。

图1 顶推安装法示意图

顶推安装的主要设备有1台5t卷扬机、1个8倍率的滑轮组、两个导向滑轮;主要工装有支撑滚轮、导向滚轮、牵引鼻子。在每个立柱上安装有两对“支撑滚轮”、一对“导向滚轮”,支撑滚轮既作为皮带机钢结构桁架安装完成后的支撑点,又作为安装时的工装,导向滚轮仅作为工装使用。其主要施工方法如下:

(1)在110.016+16 ~110.012 之间架设 5t走线作为桥梁立柱的安装运输工具;

(2)先将立柱部件组装完成,利用走线将立柱部件运输至安装位置进行安装;

(3)在110.016~16~110.016之间设置8倍率滑轮组,卷扬机牵引力5t,滑轮组牵引力40t作为桥梁平移法施工动力;

(4)在110.012处设置8倍率滑轮组,卷扬机牵引力5t,滑轮组牵引力40t作为牵引导向及牵引过程中的防滑绳;

(5)地面上组装桥梁牵引鼻子,将牵引鼻子吊运至110.016+16~110.016之间,连接牵引绳和防滑绳,将牵引鼻子向上牵引至合适位置;

(6)牵引过程中由专人指挥,协调牵引卷扬机与防滑卷扬机的配合,牵引过程中将防滑滑轮组牵引力控制在10t左右,通过观察牵引滑轮组及防滑钢丝绳的松弛状态确定两滑轮组牵引力是否恰当;

(7)牵引至合适位置后收紧防滑滑轮组并将位置在110.016处的防滑卡板提起,防止桥梁桁架下滑,然后将牵引卷扬机松开,准备下一个牵引过程;

(8)吊运一个桥梁桁架安装单元与牵引鼻子连接,将牵引卷扬机与桥梁桁架连接,松开防滑卡板,开始下一个牵引过程;

(9)重复(7)~(8)过程,完成整个桥梁桁架的牵引,最后将防滑卡板拆除并永久固定,完成桥梁安装。

4 系统调试

皮带机的设备调试包括机械设备调试及电气设备调试。带式输送系统调试的主要内容为:单条皮带机调试、单线皮带机空载调试、双线皮带机双线联合调试、返程带料系统空载调试、单线皮带机荷载调试、双线皮带机荷载联合调试及返程带料系统荷载调试与试运行。

4.1 单条皮带机的调试

单条皮带机的调试在对应的中控室中进行,主要调试带速、张紧装置,测试电机的扭矩,调整皮带跑偏、安全功能、故障显示功能等。

(1)短暂启动后停止,检查启动时电机是否正常,皮带沿线是否正常,然后停止。

重新启动后监测不同带速下的电机扭矩;在不同带速下,调整张紧装置的行程;沿线检查皮带的跑偏情况,对跑偏位置的托辊及托辊支架进行调整。

(2)安全功能的调试。通过调试,使设计设置的安全功能得以实现。

防跑偏功能调试:测试并调节皮带防跑偏装置轮杆偏移10°时皮带机预警装置启动报警,偏移25°时皮带机停机并报警;检查侧导辊并对不起作用的侧导辊进行调整或更换,对跑偏较大的部位适当增加侧导辊的数量。

紧急停机调试:检查拉线开关动作时皮带机是否停止,调整或更换不满足要求的拉线开关,调整好拉线的松紧度;按下紧急停机按钮皮带机应停止,调整或更换不满足要求的急停按钮。

检修功能测试:用钥匙将检修开关锁定,检查锁定可靠性并调整或更换不满足要求的检修开关。

(3)故障显示功能的调试:逐项检查跑偏开关、拉线开关、检修开关、急停按钮等动作时显示的IP地址是否正确,并对显示不正确的IP地址重新设定。

(4)对长距离空间曲线皮带机运行时调整重锤张紧装置各限位传感器的位置。

长距离空间皮带机采取多电机机头机尾同时驱动,对机头及机尾电机需从电机的启动时间同步,电机的转速同步,电机的输出扭矩基本相同进行测试、检查、调整,达到电机同步的目的。

(5)各设备运行的检查:在调试中检查各设备的运行情况,主要包括电机、减速器、滚筒、托辊、张紧装置、清扫器等的运行是否正常。

4.2 单线皮带机的空载调试

各单条皮带机调试完成后,在主控中控室进行单线皮带机空载调试,各单条皮带机已调试的项目不再作为单线皮带机空载调试的主要内容。

(1)首先检查各单条皮带机中控室与主控中控室的通讯是否正常。

(2)正常启停机调试:正常启动时,模萨沟尾端皮带首先启动,各皮带逐级启动至2#施工支洞内各节点可逆皮带,并向TBM发出皮带正常运行信号;正常停机时,按正常启动时的逆顺序逐级停止皮带机的运行,检查并调试皮带机的启停顺序与程序设计一致,同时检查皮带机逐级停止时的时间间隔可调。

(3)紧急停机和故障停机调试:在任一位置拉动拉线开关,紧急停机启动,沿线皮带机同时停止;在任一位置按下急停按钮,紧急停机启动,沿线皮带机同时停止;人为给定一个故障信号,故障皮带机及其后方皮带机相应停止,前方皮带机保持运行。

4.3 双线皮带机的空载联合调试

完成单线皮带机的调试后,进行双线皮带机的联合调试,各单线皮带机已调试完成的项目不再作为双线皮带机空载联合调试时的主要内容。

(1)检查3台TBM延伸皮带尾端的称量系统是否可调并在主控中控室上显示。

(2)启动双线皮带机运行,人为设定称量系统的数据,检查中控室是否判断每条皮带机的输送渣量并启动可逆皮带的反向旋转,实现TBM渣料合理分配的功能。

(3)启动双线皮带机运行,人为操作任一条单线皮带机的紧急停机或故障停机,中控室应自动切换向故障皮带卸料的节点可逆皮带反向旋转,将3台TBM渣料集中到一条皮带上。同时,TBM应能接收到故障皮带机停止运行的信号。

(4)启动双线皮带机运行,人为操作末端其中的一条皮带机停止运行,中控室应自动控制末端可逆皮带机移动并反向运转,将渣料集中到运行的皮带机上。3台TBM应能接收到停止运行皮带机的停机信号。

(5)将称量系统数据归零后,用人工干预的方式校正各节点的称量系统。

4.4 返程带料皮带机的空载调试

(1)设定长距离皮带机正在运行输送TBM渣料,启动返程带料系统运行,从成品砂石料仓的皮带至沿线皮带逐级启动;正常停止返程带料时,除长距离皮带机继续运行外,其它与输送成品砂石料有关的皮带机逐级停止。

长距离皮带机不输送TBM渣料时,启动返程带料系统运行,从成品砂石料仓皮带至沿线皮带逐级启动;正常停止返程带料时,与输送成品砂石料的皮带逐级停止(包括长距离皮带机也停止运行)。

(2)设定长距离皮带机正在运行输送TBM渣料,启动返程带料系统运行。人为设定高线带料系统中的任何一条皮带机故障,除长距离皮带机正常运行外,故障皮带机及其后方皮带机相应停止,前方皮带机保持运行。

(3)人为设定长距离皮带故障或检修,调试汽车卸料仓皮带机至成品砂石料仓皮带机的启动和停止,与长距离皮带机不关联。

4.5 单线皮带机的荷载调试

(1)检查各种荷载下各部位电机、滚筒、清扫器、溢出装置工作是否正常。

(2)在各种荷载下,特别是在满负荷的情况下调整张紧装置的配重和限位,使其既能满足空载,也能满足满负荷运行下的工作工况。

(3)在各种荷载下调整皮带机的跑偏,选择能基本满足各种荷载防跑偏的托辊和托辊支架的最佳位置。

(4)检查皮带机输送大粒径泥水渣料时的效果并做适当调整。

(5)检查转弯处是否掉渣以及是否污染返程带料皮带,发现有掉料的地方对成品砂石料皮带上部进行封闭。

(6)在对长距离皮带机实施荷载调试时,进行返程带料的调试。

4.6 双线皮带机荷载联合调试

(1)系统尾端皮带可逆运行时,检查可逆皮带移动位置是否准确并加以调整。

(2)洞内节点可逆皮带及系统尾端移动式可逆皮带在各种预设工况下是否能正确自动切换。

4.7 带式输送系统的试运行

为验证带式输送系统的连续工作性能,在额定输送能力工况进行连续72h运行,在72h内因故停机,重新计算72h试运行时间。当TBM的出渣量和返程带料的砂石料量不满足额定输送能力时,按当时的实际情况进行连续72h试运行并切换两条单线皮带机的渣量,使得每一条单线皮带机能够按额定输送能力连续运行或可达到的输送能力连续运行。

5 结语

锦屏二级水电站长距离空间曲线皮带机通过参建各方的努力,采取了有力的管理办法,顺利实现了其所有设计功能。带式输送系统共完成运送渣料482万t,成品骨料运输475万t,满足了工程施工的需要,为确保锦屏二级水电站按期发电起到了重要的保障作用。