机组转子绝缘安装缺陷的改进与应用

张永君

(国网新源白山发电厂,吉林省吉林市 132000)

机组转子绝缘安装缺陷的改进与应用

张永君

(国网新源白山发电厂,吉林省吉林市 132000)

本文介绍了发电机转子电气部分的结构及绝缘损坏的危害,剖析了机组转子绝缘安装缺陷的成因,并针对各种处理方法的利弊进行分析,在此基础上就如何运用固定螺栓包扎绝缘的方法解决设计和安装工艺上存在的弊端进行了详细介绍。

转子绝缘;安装缺陷;固定螺栓包扎绝缘法;探索与应用

0 引言

白山发电厂位于吉林省桦甸市境内的松花江上游,总装机容量200万kW,是完全由我国自行设计、制造、安装和建设的大型水力发电企业,是东北地区装机容量最大的水力发电 厂,在电网中担负调峰、调频、填谷和事故备用的重要任务。白山发电厂由“一厂、两坝、四站”组成,其中:白山一期电站在大坝右岸全地下式厂房内装有3台30万kW混流式水轮发电机组;白山二期电站在大坝左岸地面厂房装有2台30万kW混流式水轮发电机组。白山水电站下游38km处的红石水电站,装有4台5万kW轴流定浆式水轮发电机组。白山三期抽水蓄能电站装有2台15万kW可逆式机组,于2002年8月正式动工,2006年7月全部发电。

抽水蓄能机组在国内发展速度很快,由于其转速要比常规机组的转速高,且工况转换频繁,因此转子在结构上不仅需要承受巨大的离心力,还需要承受工况转换过程中产生的振动力,这就对转子组装时的绝缘工艺提出了更高的要求。但受各方面条件的影响,如一些结构巨大部件只能分解加工后在现场组装,人员技能水平参差不齐等,导致了机组安装时工艺和结构配制上会遗留有一些缺陷。而有些缺陷在机组运行初期不会暴露出来,但随着机组运行时间的加长,一些部件承受不住考验,在运行过程中或机组检修后的预防性试验过程中,问题会逐渐暴露出来。

如果通过部件更换或结构改造来进行缺陷处理,不论从工期还是费用投入方面都存在很大难度。而针对于现场实际情况,在保证安全的前提下,通过科学、可靠、简便、经济的手段对具体的缺陷进行分析处理,往往可以取到事半功倍的效果。

1 发电机转子电气部分的结构及绝缘损坏的危害

发电机转子电气结构主要由以下几部分组成:①集电环、刷架及碳刷部分。②转子中性体内励磁大线部分。③磁极线圈部分。④磁极之间相连的原件部分(磁极线圈头、尾连接部件、磁极铁芯连接部件)等。

上述结构每一部分都有各自的绝缘强度要求,检修的工艺标准及试验加压的等级也不相同。作为一个整体组合部件,转子良好的绝缘状况是机组安全运行的基本保障。如果由于某一部分的装配工艺不符合标准,在机组长时间运行产生的离心力和振动力的共同作用下,就会造成转子绝缘损坏,导致不良事件的发生。轻者会发出接地信号迫使机组在运行过程中故障停机,严重者部分零件烧毁,再严重者甚至会发生短路爆炸等恶性事故,直接影响设备、电网的安全运行。

2 针对各种转子绝缘缺陷处理方法的利弊分析

转子绝缘处理在多数电厂中都经历过,由于缺陷产生的原因多种多样,因此处理的方法也就不尽相同。多数单位还依靠厂家或请专家进行指导,但设备制造厂家和专家进行指导时会更多的考虑建议更换新部件的方法。但该种处理方式对设备所属单位存在如下问题:更换过程中的设备拆解费时费力,往往造成检修工期的延误。

转子绝缘缺陷可能发生的时间是不可预知的,在设备试运阶段、正式投产后均可能出现。在机组转动运行的过程中出现的缺陷往往后果严重些,但通过检修后的预防性试验将缺陷处理在萌芽中,对保证设备安全稳定运行有一定的借鉴作用。

白山抽水蓄能电站6号抽水蓄能机组为哈尔滨电机厂有限责任公司制造的SFD150-30/8100型抽水蓄能机组,转子励磁电压232V,是国产首台15万kW抽水蓄能机组,投运于2005年。

2009年4月,白山抽水蓄能电站6号机组进行A级检修。在检修中进行转子交流耐压试验时,试验电压升至800V时,即发生绝缘击穿。经检查,发现转子磁极接头的固定螺栓外的绝缘管多处损伤,放电击穿。产生该现象的主要原因有如下几方面:

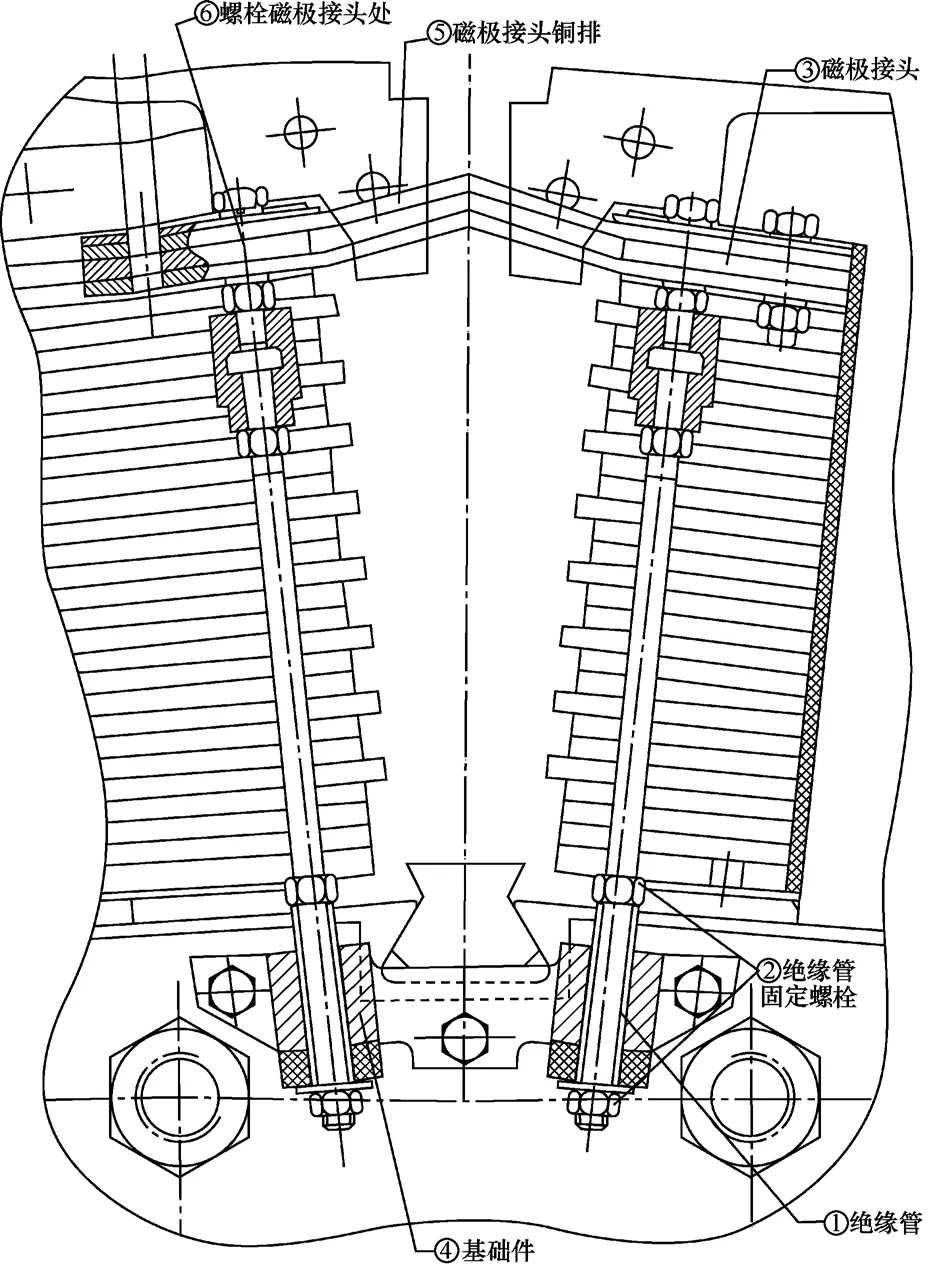

原因一:磁极接头拉杆螺栓绝缘结构设计不合理(磁极接头拉杆螺栓绝缘结构见图1)。

(1)螺栓螺纹过长,螺杆与外部绝缘管之间空隙甚小,机组安装时工艺把关不严,在安装时固定螺栓的磁极接头引出线(见图1中③)与基础件(见图1中④)不在一条直线上,施工人员采用弯曲螺栓或强行拧入的错误方法进行装配,导致螺栓螺纹割伤绝缘管(绝缘管厚度仅为1.5mm),绝缘管套入螺栓时就受到很大的挤压力,在机组运行振动时的冲击力最终将绝缘管损坏,发生放电。

(2)螺栓和绝缘管之存在缝隙,在机组运行时由于振动原因产生摩擦,长时间的摩擦将绝缘管壁磨薄甚至破裂,最终发生绝缘击穿。

图1 磁极接头拉杆螺栓绝缘结构

原因二:分解后发现,各别绝缘管长度超出标准尺寸,在装配时没有进行处理,当两侧绝缘管固定螺栓(见图1中②)紧固时造成绝缘管受压胀裂。由于新安装部件存在一定的绝缘强度,其不良影响没有立即显现出来,但是当机组运行一段时间后,灰尘等导电物质逐步在内部积累,最终形成导电通道,造成放电现象。

针对上述现象和原因,讨论出如下几种不同的处理意见,但都各自存在一定的弊端:

处理意见一:针对螺栓与绝缘管之间的缝隙过大的现象,可以加工一批粗细适中的绝缘管,更换不合格的绝缘管。但由于绝缘管与螺栓均存在一定的强度,在装配时螺栓上的丝扣会将绝缘管划伤破坏光滑面,由于绝缘管的材质是环氧胶和玻璃丝,被划伤的表面会变得粗糙,而粗糙的表面吸取潮气后会导致绝缘降低。

处理意见二:将因长度过长导致遭受挤压而产生裂纹的绝缘管进行更换,使新的绝缘管在长度上与螺栓相匹配,避免在组装过程中受压破碎,但该种方法仍无法克服第一种处理意见中存在的弊端。

上述两种处理意见均需解决的是如何使绝缘管和连接螺栓能够适当匹配,而且能够有效避免装配和运行震动对绝缘管产生的划伤和磨损等不利影响。

处理意见三:将机组部件进行改造,或者改造磁极接头,或者改造固定螺栓的基础件,使其两个穿过螺栓的孔形成一条直线,螺杆便不会产生应力。但任何部件改造都有相当大的难度,原因如下:

(1)改造基础件要将其整体拆除,该过程中需要将磁极部分整体分解,重新加工处理后安装在与磁极接头螺栓孔相对应的位置处,但是此项工作涉及的技术含量要求高,工作量大,而且在装配过程中仍然存在不确定性。

(2)改造磁极接头要将磁极接头相连的两块铜排(见图1中⑤)拆除,为了能够使其螺栓孔距与基础件相匹配,就要将螺栓孔扩大。但这种扩大是有范围限制的,超过限制范围,就要更换新的接头铜排并且重新钻孔,费用和工作量的投入要远远超过改造基础件的费用和工作量。

鉴于上述处理意见均存在一定的弊端,因而需要探讨一种更加简便可靠的处理方法。

3 新型包扎绝缘法的探索与应用

针对如何修复白山抽水蓄能电站6号机组转子绝缘的问题,在前期大量试验和分析工作的基础上,认为通过采用将固定螺栓包扎绝缘的方法能够简便易行地从根本上解决设计和安装工艺上存在的弊端。其处理过程大致如下:

步骤一:将所有固定磁极接头的螺栓全部拆除分解,对螺栓进行清洗处理,并将螺栓绝缘管内部的螺纹去除,两侧需拧螺母的螺纹保留。螺栓处理后烘干待用(见图2)。

步骤二:将环氧胶(53841)的A:B份混合在一起充分的搅拌均匀,薄薄的涂刷在螺栓上,其位置与长度与绝缘管相匹配即可(见图3)。

图2 处理后的螺栓

图3 绝缘管与螺栓

步骤三:将环氧云母带或玻璃丝带(如果使用玻璃丝带需要先浸环氧胶)缠绕包扎在螺栓涂刷环氧胶的部分上。包扎方法:环氧云母带或玻璃丝带与螺栓形成40°~45°角,缠绕时第二圈压住第一圈宽度的一半,共计缠绕两层,每缠完一层都要涂刷环氧胶(见图4)。

图4 缠绕方式示意图

步骤四:对损坏严重绝缘管进行更换,对损伤轻微的绝缘管进行处理修复。然后,将绝缘管用旋转的方式套入缠绕云母带的螺栓上,按照工艺要求进行安装(见图5),安装完成后需要静置24h,确认环氧胶完全固化后进行耐压试验。

步骤五:在固定螺栓的磁极接头方向(见图1中⑥)也缠绕增加了一层绝缘防护云母带,从而能够使转子绝缘的安全系数更加可靠。

图5 绝缘管安装示意图

图6 处理后实物效果

为了可靠验证该处理方法切实可行,在实际应用前按照如下过程进行了对比性试验:

首先,将绝缘管和螺栓按照原有的直接装配方式连接好后,对其进行破坏性试验。用手锤击打1~2次即可将绝缘管的绝缘性能破坏,击打4~5次后绝缘管全部被破坏。

其次,按照上述处理过程中的一至三步对螺栓进行绝缘处理并且固化24h后,用手锤多次击打绝缘处,绝缘层也没有被破坏的迹象。

最后进行破坏性耐压试验,正常转子试验电压为3000V,而将缠绕包扎绝缘层的螺栓加压至8000V电压,绝缘层完好无损。

通过试验可以得出如下结论:绝缘管在使用过程中机械强度差,易因振动冲击而受损。而缠绕云母带并涂刷环氧胶的绝缘方式,不仅保证了绝缘性能而且兼具较大的机械强度,完全可以满足要求。

4 成果应用的可靠性依据

2008年4月白山抽水蓄能电站6号机组转子绝缘缺陷处理至今,机组已经连续安全运行6整年时间,历次的检修中均针对转子绝缘情况进行特殊检查和试验,均未发现异常。

事实证明,缠绕包扎绝缘法是一种大胆的改革创新,科学、简便、经济、可靠,具有一定的推广应用价值,且对机组设计、安装具有积极的借鉴意义。

[1] 王明妃.新编水电厂设备安装、运行、维护、检修与标准规范全书[M].北京:水利水电出版社,2007.

张永君(1980—),男,工程师,主要研究方向:水电厂电气一次设备检修维护。Email :zhyjsky@sohu.com

Improvement and Application of Generator Insulation Defect

ZhangYongjun

(State Grid XinYuan Baishan Hydropower Plant, Jilin 132000,China)

This paper introduced the structure of generator rotor electrical parts and insulation damage, harm, analyzed the causes of generator insulation defect, and analyze the pros and cons of various treatment methods, based on how to use this method of fi xing bolt cover the insulation design and detailing the shortcomings of the installation process.

Rotor insulation; Installation defect;Fixing bolt cover the insulation;Method exploration and application