X射线源焦点尺寸的测试与对比分析

孙朝明 汤光平 李 强 王增勇

(中国工程物理研究院 机械制造工艺研究所 绵阳 621900)

X射线源焦点尺寸的测试与对比分析

孙朝明 汤光平 李 强 王增勇

(中国工程物理研究院 机械制造工艺研究所 绵阳 621900)

射线源焦点的大小与形状对射线检测图像质量有重要的影响,但在射线检测中却很少对射线源焦点进行实测,这不利于准确控制射线检测图像质量。对射线源焦点的测量方法进行对比试验分析,以获得对射线源焦点进行评估的有效便捷方法。分别应用小孔成像板、星形测试卡、双线型像质计(Image quality indicator, IQI)等测试体,对工业应用的便携式X射线机进行了焦点尺寸测量。用星形测试卡、双线型像质计所测算的焦点尺寸一致性较好,但较之小孔成像的测量结果却存在较大偏差。实际检测时射线机焦点大小可能与标称值明显不同,有必要对射线焦点特性进行及时评价;双线型像质计可一定程度上代替星形测试卡的使用,便捷地实现图像不清晰度的测量、射线源焦点尺寸的评估。

焦点,尺寸测量,小孔成像,星形测试卡,双线型像质计

对比灵敏度、空间分辨力是衡量射线检测图像优劣的两大重要指标。射线源特性对射线检测图像质量有重要的影响,射线线质软硬的程度影响到图像的对比灵敏度,射线源的焦点尺寸则影响图像的空间分辨能力。射线源不可能为理想的一个点,而是具有一定尺寸,因此会在图像中造成半影。为避免半影对图像清晰度所带来的不利影响,可尽量采用小焦点的射线源。

在工业无损检测领域,选用X射线源时需要在功率高低、焦点大小两指标间进行综合考虑[1],不能片面追求小的焦点。通常X射线源由阴极灯丝、阳极靶以及真空室构成。当阴极灯丝通电加热后,在射线管两端高压的作用下,灯丝发射的电子轰击阳极靶,电子的动能转换为X射线和热能。射线源焦点变小将会使阳极靶单位面积上接收更多的热能,导致阳极靶散热负荷增大,射线源的功率也因此会受到限制。而射线源功率较低,将不利于射线成像的检测效率。

对射线成像过程分析可知,受射线源焦点大小影响,物体上的一个点将在结果图像上成为一个弥散斑,从而降低图像质量。为有效保障射线检测图像质量,应对射线源焦点大小进行测量,在此基础上对检测工艺参数进行优化选取,或采用合适的成像方法[2]、建立合适的数学模型[3-4]对检测图像进行修正、图像恢复,可增强检测图像的细节分辨能力。虽然目前国家已建立了测量射线源焦点尺寸的标准,但受制于测试工具[5]的限制,射线源焦点的测量还存在不小的难度。如不能准确获知射线源的焦点特性,则难以进一步研究对射线检测图像质量进行准确控制或建立增强方法。

1 星形测试卡测试射线源焦点尺寸的原理

测量射线源焦点尺寸有多种方法[6-8],如扫描法、针孔成像法、计算法等。使用星形测试卡能够获得射线源焦点两个方向上的空间分辨能力,其结果可用于焦点尺寸的计算。等同采用国际电工委员会标准IEC60336:2005的国家行业标准YY/T0063-2007《医用电气设备 医用诊断X射线管组件焦点特性》中,规定了星形测试卡的规格尺寸、测试布置、测试参数等。

通常平行排列的分辨力测试卡,每组金属线对应于固定的分辨力;而星形测试卡中,金属线所对应的分辨力沿径向是连续变化的。所谓线对,由一根线条及与其宽度相等的相邻间距组成。

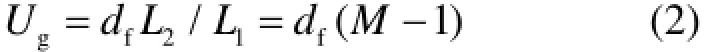

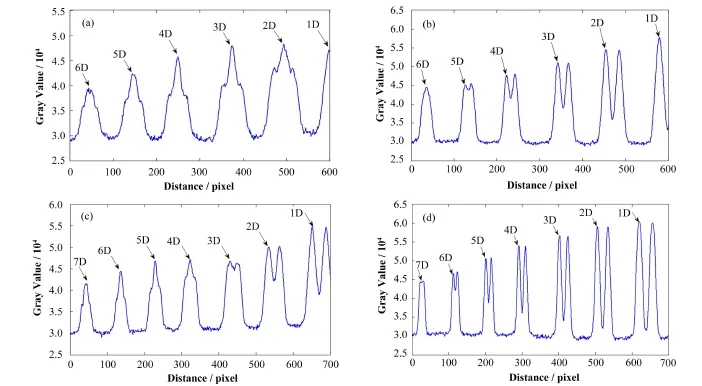

某星形测试卡楔形金属线圆周方向上角度为2°,则测试卡一周分布有90根金属线;对于某一直径D,对应的分辨力为:

式中,Rs为图像细节分辨力,LP·mm-1;D为圆周直径,mm。

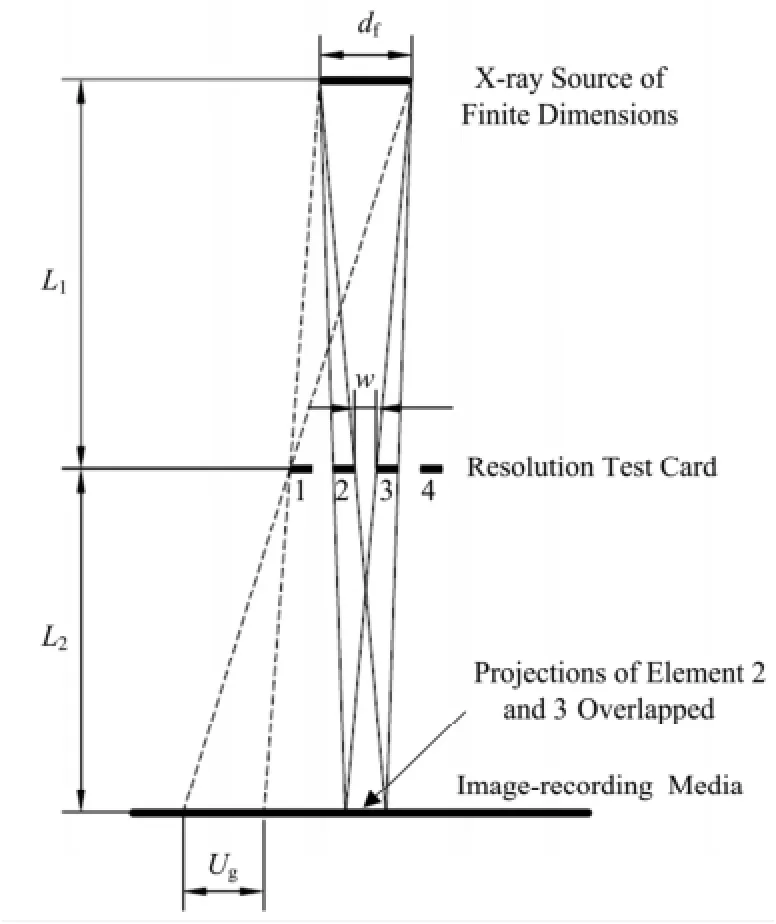

在图像中,可识别的细节分辨力表明此时可刚好将线条与相邻的间距分开,它表征的是图像的清晰程度。从另一方面来讲,由于模糊效应而刚好使线条与相邻的间距无法区分,可用图像不清晰度来表示。如图1所示,在特定的透照布置下,测试卡中等间距排列的相邻金属线在成像介质上的透射影像混叠在一起而无法区分。

图1 特定透照布置下的影像混叠Fig.1 Image overlapping at certain radiographic testing configuration.

射线成像系统中,由于射线源焦点尺寸的影响,将使透照图像影像产生一定宽度的模糊半影,半影的宽度称为几何不清晰度。如图1所示,几何不清晰度与射线透照布置参数、焦点尺寸相关:

式中,Ug为几何不清晰度,mm;df为射线源焦点尺寸,mm;L1为射线源焦点到物体的距离,mm;L2为物体到成像介质的距离,mm;M为射线成像的放大倍数,即(L1+ L2)/L1。

图1中,金属线影像产生混叠的条件[9]为:

式中,w为测试卡相邻金属线间距,mm。

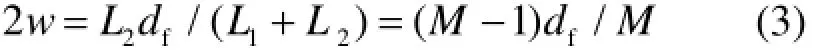

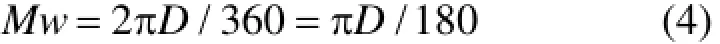

在星形测试卡的检测图像中,测量出影像模糊区的直径D,对w有:

由式(3)、(4)可得:

对比式(2)、(5)可知,用星形测试卡对焦点尺寸进行测量的方法本质上是基于测量检测图像的不清晰度。不清晰度与图像分辨力存在着倒数关系。

由于透照布置参数、射线源焦点大小的不同,将会在星形测试卡图像的不同位置出现影像模糊区,影像模糊区也可能还存在多个[10]。

2 射线源焦点尺寸测试试验方法

针对便携式X射线机CERAM35 (Balteau NDT)进行焦点尺寸测量。X射线机的最高电压为300kV,所标称的焦点尺寸为2.5mm×2.5mm。

首先,采用星形测试卡进行射线源焦点尺寸测量。所用的星形测试卡中金属线按2°间隔排列一周,金属线的最大外径为45mm。

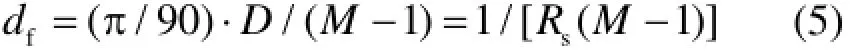

然后,使用双线型像质计(Image quality indicator, IQI)测量射线成像中的不清度。双线型像质计采用钨和铂加工而成,共有13组。如表1所示,金属线对按金属丝径和间距的大小分别记为1D到13D,1D和13D所对应的不清晰度值分别为1.6mm和0.1mm。由于双线型像质计是平行排列的,所以在测试时将像质计分别放置于射线管轴线的平行和垂直两个方向上。

表1 双线型像质计的线对编号和不清晰度值Table 1 Unsharpness and corresponding No. of duplex wire IQI.

最后,采用小孔成像方法测量射线源焦点的形状、大小。小孔成像板材料为TaW12合金,厚度为1.6mm,采用电火花加工方法在板中央加工了ø0.5mm的小孔。测试时用激光指示器使射线束中心与小孔中心对正。

在射线源焦点尺寸测试中,使用高精度射线照相CR (Computed Radiography)系统进行射线成像。CR系统采用HD-CR35 (DuerrNDT)和配套的IP (Imaging Plate)板。IP板是代替胶片的一种成像介质;IP板具有一定的柔性,可像胶片一样使用;IP板经射线曝光后装入CR扫描仪,再经激光扫描转换为数字图像;将IP板内的潜影擦除后,可再次用

于射线检测成像。用CR扫描仪扫描IP板时,设置激光扫描参数为50μm,相应的数字图像中每像素代表0.05mm。

3 测试结果对比分析

3.1 星形测试卡测试

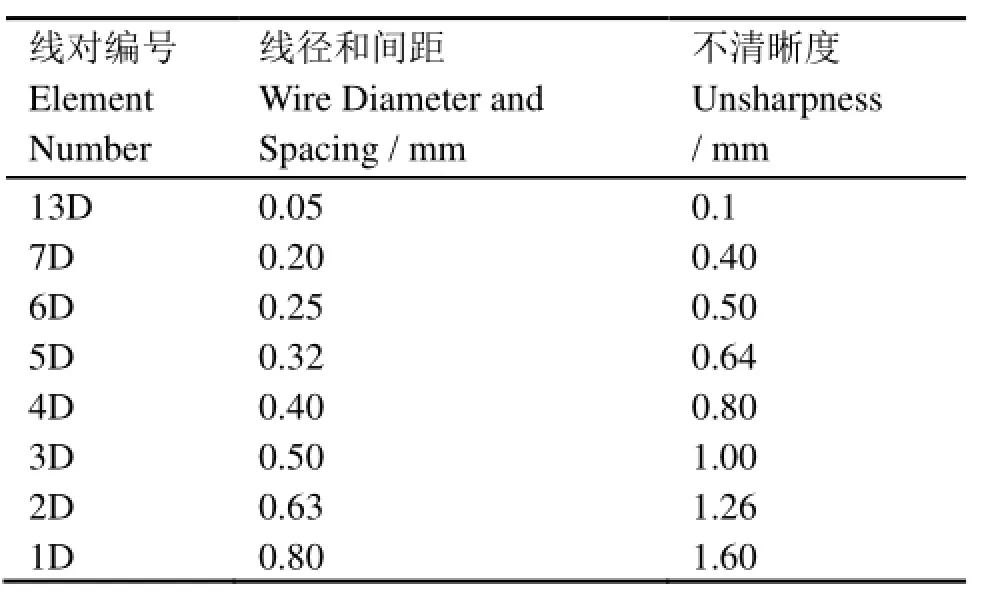

使用两种不同放大倍数的透照布置进行星形测试卡测试。透照布置1对应的参数为:射线源到星形测试卡的距离为540mm,射线源到成像介质的距离为690mm。射线成像的曝光参数为100kV、0.5mA、25s,测试结果如图2(a)所示。透照布置2对应的参数为:射线源到星形测试卡的距离为585mm,射线源到成像介质的距离为690mm。采用射线成像的曝光参数不变,测试结果如图2(c)所示。对比图2(a)与图2(c)可知,因放大倍数较小,透照布置2所得到的测试图像不清晰度值较小,图像中细节更清晰。

两种不同放大倍数下的测试图像中均出现了影像模糊区,如图2中箭头所示。通过测量影像模糊区在水平方向和垂直方向上的直径,即可利用式(5)计算得到射线源焦点尺寸。如图2(b)所示,影像模糊区在水平方向和垂直方向上的直径分别为22.2mm、25.2mm;图2(d)中影像模糊区在水平方向和垂直方向上的直径分别为13.8mm、32.7mm。不过在图2(a)中,如箭头E、F所示,垂直方向上的影像模糊区延伸范围较大,因此无法对最大的模糊区直径进行有效的确定;图2(b)中所测量的垂直方向上的影像模糊区直径实际上为第二模糊带直径,因此在利用式(5)进行计算时,需要按修正方法修正为第一模糊带的直径[10],即为50.4mm。

在利用式(5)计算时,放大倍数是影响计算结果的关键参数。一般,射线检测中所测量的射线源到测试卡、射线源到成像介质的距离值并不十分准确,这将会为放大倍数的计算带来明显的误差。为避免这一不利影响,确定放大倍数时,将星形测试卡上金属线的最大直径作为一个参考标准(ø45mm),在测出数字图像中的对应直径后,对放大倍数进行较准确的标定。

进行图像测量后,可知透照布置1对应的放大倍数M=1.265,按式(5)计算得到平行于射线管轴线方向上焦点尺寸为2.92mm,在垂直于射线管轴线方向焦点尺寸为6.64mm。透照布置2对应的放大倍数M=1.165,按式(5)计算可得平行于射线管轴线方向焦点尺寸为2.92mm,垂直于射线管轴线方向上焦点尺寸是6.92mm。

3.2 双线型像质计测试

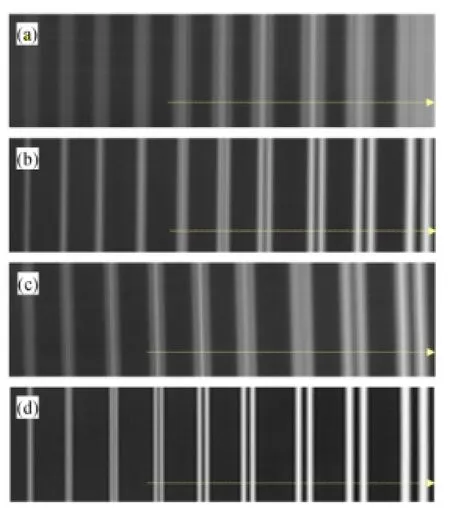

分别沿用星形测试卡测试试验时透照布置1、2的参数,使用双线型像质计测试分析了射线检测的不清晰度。测试结果图像如图3所示,双线型像质计丝的可识别性分析如图4所示。

图3 透照布置1 (a、b)和透照布置2 (c、d)的双线型像质计测试结果Fig.3 Images of duplex wire IQI acquired under testing configuration 1 (a, b), testing configuration 2 (c, d).

采用透照布置1时,如果双线型像质计摆放方向垂直于射线管轴线方向,则双线型像质计中连最粗的线径都无法分辨,如图4(a)所示,此时的不清晰度值高于1.6mm;按式(2)进行测算,焦点尺寸将大于6.04mm。如果双线型像质计摆放方向平行于射线管轴线方向,可分辨的线对编号为4D,如图4(b)所示,此时的不清晰度值大于0.64mm、小于0.80mm;按式(2)进行测算,焦点尺寸大于2.42mm、小于3.02mm。

采用透照布置2时,如果双线型像质计摆放方向垂直于射线管轴线方向,可分辨的线对编号为2D,如图4(c)所示,此时的不清晰度值大于1.00mm、小于1.26mm;按式(2)进行测算,焦点尺寸大于6.06mm、小于7.64mm。如果双线型像质计摆放方向平行于射线管轴线方向时,可分辨的线对编号为6D,如图4(d)所示,此时的不清晰度值大于0.40mm、小于0.50mm;按式(2)进行测算,焦点尺寸大于2.42mm、小于3.03mm。

图4 双线型像质计丝的可识别性分析Fig.4 Profiles of horizontal line crossing IQI in Fig.3.

3.3 小孔成像法测试

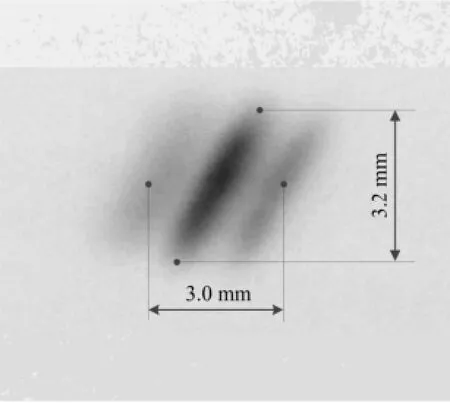

调节射线源到小孔成像板的距离为565mm,射线源到成像介质的距离为1 130mm,在此透照布置下,将得到1:1的射线源焦点图像。小孔成像时的曝光参数为100kV、0.5mA、18min,测试结果如图5所示。

通过小孔成像试验,可以直观地看到射线源焦点中心为长条形,并有两个相邻的类似形状的阴影。在图像上进行尺寸测量,可得射线源焦点大小为3.0mm×3.2mm。

图5 小孔成像法的测试结果Fig.5 Focus image of pinhole photography.

3.4 射线源焦点尺寸的测试结果分析

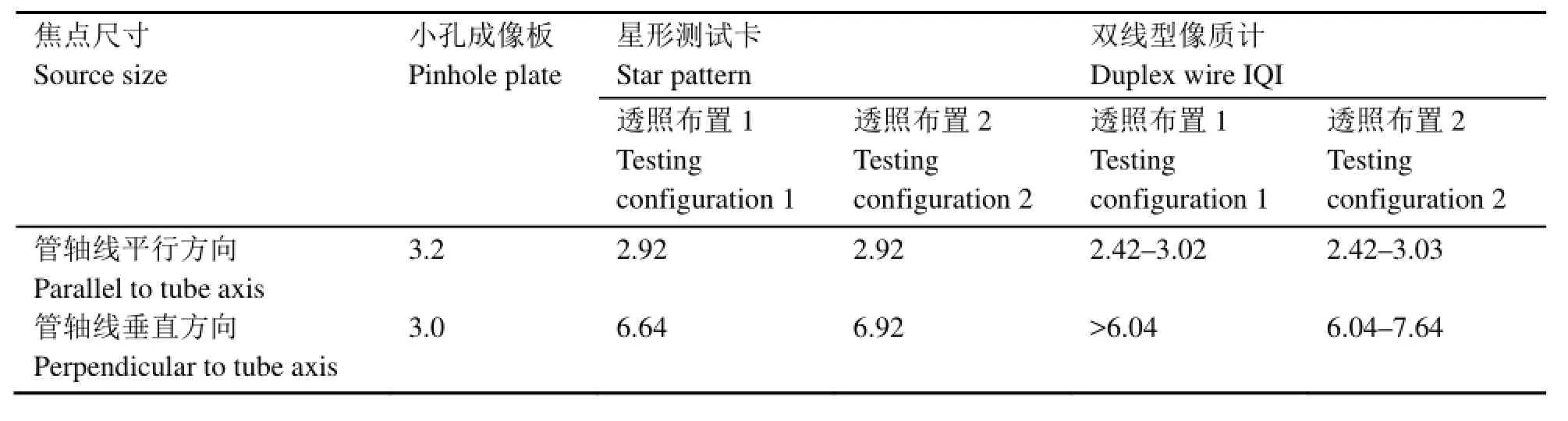

对于使用不同测量方式所得到的射线源焦点尺寸进行对比,结果如表2所示。

利用小孔成像方法,可以直观得到射线源焦点的空间影像和尺寸。从影像来看,其中心为一个明显的长条形,但伴随有相邻的两个类似形状的阴影。测量结果表明,图像中水平、垂直两方向射线源焦点尺寸大致相当。

利用星形测试卡进行了两次不同放大倍数下的测试试验。由于射线源焦点形状的影响,均在星形测试卡测试图像中出现了明显的模糊带,图像中垂直方向的模糊带直径远大于水平方向。两次试验测量得到的焦点尺寸一致性较好,较之设备焦点尺寸标称值、小孔成像测量结果,星形测试卡试验所得到的射线管轴线平行方向上焦点尺寸值比较接近,但射线管轴线垂直方向上焦点尺寸值要大了不少,超过了6mm。

表2 不同测试方法得到的测试结果对比(mm)Table 2 Comparison of measured focal spot size by different testing methods.

作为对照和验证,用星形测试卡进行测试的试验中,在同样的透照布置、曝光参数下,均用双线型像质计进行了水平、垂直两方向上的不清晰度测量。利用所测量到的不清晰度值,结合已知的射线照相放大倍数,估算了射线源的焦点尺寸。结果表明:(1) 射线源在管轴线垂直方向的焦点尺寸确实很大,以致此方向上双线型像质计的分辨力很差,这很大程度上降低了检测图像质量;(2) 双线型像质计可用于评估射线源焦点尺寸范围,且与星形测试卡测试结果较好吻合。

基于不清晰度方法所测得的射线机管轴线垂直方向上焦点尺寸大大超出设备标称值,与小孔成像结果存在差异。究其原因,可能与X射线机的工作状态波动变化有关。在相同的射线管电压、管电流条件下,小孔成像方法需要长时间的曝光,而使用星形测试卡、双线型像质计时所需的曝光时间很短。假如射线机工作状态在特定时间存在一定范围的波动,则射线源的性能波动在小孔成像结果中将会得到某种程度的抑制,而在星形测试卡、双线型像质计的测试结果中将会有明显表现。从这一意义上说,星形测试卡、双线型像质计更能快速、灵敏地反映出射线源特性的变化。

在上面推论的基础上,只使用双线型像质计再次进行了连续多次测试,测试时像质计丝与射线管轴线垂直。试验中,双丝像质计的可识别性会在射线机连续运行一定时间(约十几分钟)后突然有很大程度上的提高,如从1D可见提高到4D可见。后来采用线阵列射线数字探测器进行连续采集成像,像质计丝、探测器均垂直摆放于射线管轴线并保持静止不动,明显地观察到了这一变化现象。

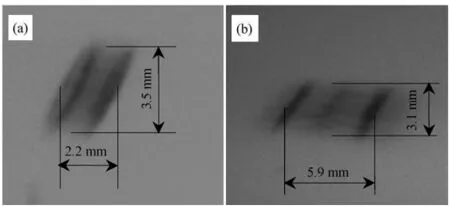

对于射线机所表现出来的焦点异常现象,采用多种测试手段进行了长时间的测试观察与对比。结果表明,在100kV下所测试射线机的焦点尺寸确实是不稳定的,尤其是设备开机后的一段时间内,随着射线机使用时间的增加,其焦点逐渐趋于正常状态。正常状态下射线机焦点的小孔图像如图6(a)所示,测试时射线机与IP板、小孔成像板的距离分别为1 150mm、575mm,射线曝光参数为100kV、0.5mA、25min。

为捕捉到射线机在不稳定状态下的焦点增大的图像,在小孔成像测试时选取了特定的测试时刻、

减小了成像的曝光时间。调节射线机与IP板、小孔成像板的距离分别为400mm、200mm,射线曝光参数为100kV、0.5mA、4min,所得到的测试结果如图6(b)所示。从图6(b)中可以看到,射线机的焦点明显处于发散状态,这一结果说明:(1) 使用星形测试卡测量出焦点尺寸大于6mm,结果应是可信的;(2) 小孔成像与星形测试卡测量结果的差异主要源于射线机焦点随时间所表现出来的不稳定性以及射线成像累积时间长短的不同。

图6 小孔成像时得到的不同焦斑图像Fig.6 Two different focus images in pinhole imaging.

所测试的射线机经计量检定(但没有进行焦点大小测试)并确认合格。但从焦点大小这一指标的多次测量来看,该台射线机还是存在潜在问题的,只是问题的出现表现有随机性。因此,射线机检定时的状态并不能准确代表设备的使用状态。为准确控制射线检测的图像质量,在射线检测前有必要采用便捷的测试手段对射线机的焦点状态进行确认。

一台射线机的焦点尺寸及分布与射线管的电极结构密不可分,相关试验也表明[11],射线机焦点主要由射线管阴极结构、灯丝位置决定。对于一台射线机,射线管的电极结构及位置应是固定不变的,射线源焦点尺寸基本上不会再发生明显的变化。另一方面,射线机在不同的负载条件下,其焦点尺寸会相应地发生变化,产生“焦点增胀”或“散焦”现象。但测试试验中,所用射线机的管电压、管电流是相同的,因此负载条件没有变化,焦点尺寸也不会明显变化。射线机焦点大小随时间变化的原因,猜想可能与射线管内的真空状态有关,但真正原因还需要进一步的探究。

4 结语

(1) 对X射线机进行了焦点尺寸测量,使用星形测试卡、双线型像质计所测量的结果一致性较好,但较之小孔成像的测量结果却存在较大偏差。

(2) 依据射线源焦点尺寸的标称值不清晰度测算检测图像的不清晰度,其结果可能与实际检测图像中的不清晰度存在较大差异,这不利于实现检测图像质量的准确控制,而星形测试卡、双线型像质计更能灵敏、直接地揭示出射线源焦点特性与检测图像质量间的关联。

(3) 采用高Z材料制成的双线型像质计,在应用中不受检测工件的影响,可一定程度上代替星形测试卡的使用,能够较好用于图像不清晰度的测量、射线源焦点尺寸的评估。

1 梁川, 席璐璘, 周林, 等. 便携式150 kV闪光X光源研制及应用[J]. 强激光与粒子束, 2014, 26(4): 045033. DOI: 10.11884/HPLPB201426.045033 LIANG Chuan, XI Lulin, ZHOU Lin, et al. Investigation and application of a portable 150 kV flash X-ray system[J]. High Power Laser and Particle Beams, 2014, 26(4): 045033. DOI: 10.11884/HPLPB201426.045033

2 任大海, 尤政, 孙长库, 等. 射线成像检测中射线源焦点的影响及修正[J]. 光学技术, 1999, 25(6): 48–53 REN Dahai, YOU Zheng, SUN Changku, et al. Influence of radiation source focus in radiography and its correction[J]. Optical Technique, 1999, 25(6): 48–53

3 顾伯华, 周立业, 安继刚. 辐射成像无损检测技术中辐射源几何尺寸引起图像模糊的恢复[J]. 核电子学与探测技术, 2002, 22(1): 17–19 GU Bohua, ZHOU Liye, AN Jigang. Restoration of blurred image caused by the size of radiation source in NDT digital radiography[J]. Nuclear Electronics & Detection Technology, 2002, 22(1): 17–19

4 邵军明, 路宏年, 蔡慧. X射线成像系统点扩散函数理论模型及其实验验证[J]. 光学技术, 2005, 31(1): 104–106 SHAO Junming, LU Hongnian, CAI Hui. Research of X-ray imaging system point spread function in theory and experiment[J]. Optical Technique, 2005, 31(1): 104–106

5 Salamona M, Hankea R, Kruger P, et al. Comparison of different methods for determining the size of a focal spot of microfocus X-ray tubes[J]. Nuclear Instruments and Methods in Physics Research, 2008, A591: 54-58

6 王俊涛, 郑世材, 鲍凯, 等. X射线机焦点尺寸测量方法的标准分析[J]. 无损检测, 2010, 32(10): 801–805 WANG Juntao, ZHENG Shicai, BAO Kai, et al. Analysis of measuring methods standards for focal spot sizes of X-ray tube[J]. Nondestructive Testing, 2010, 32(10): 801–805

7 李成刚, 邓建军, 李勤, 等. 一体化高能X 射线参数测量装置设计及应用[J]. 核技术, 2011, 34(6): 433–436

LI Chenggang, DENG Jianjun, LI Qin, et al. Design and application of an integrative device for diagnosing high-energy X-ray source[J]. Nuclear Techniques, 2011, 34(6): 433–436

8 Vaidya P R. Determination of the focal spot size of microfocus X-ray tubes by means of a resolution test chart[J]. Insight, 1999, 41(4): 254–256

9 Jenkins D. Radiographic photography and imaging processes[M]. UK: Kluwer Academic Publisher, 1980

10 王洪雨, 孙勇, 张祯, 等. 星卡像第二模糊带的应用探究[J]. 泰山医学院学报, 2013, 34(12): 935–937 WANG Hongyu, SUN Yong, ZHANG Zhen, et al. The application of second fuzzy zone in star testing card X-ray image[J]. Journal of Taishan Medical College, 2013, 34(12): 935–937

11 王奇志, 沙京田, 任翔, 等. X射线管结构与焦斑关系研究[J]. 光电子技术, 2013, 33(1): 54–63 WANG Qizhi, SHA Jingtian, REN Xiang, et al. Research on the relationship of X-ray tube structure and focal spot[J]. Optoelectronic Technology, 2013, 33(1): 54–63

Comparative analysis and measurement of focus spot for X-ray source

SUN Chaoming TANG Guangping LI Qiang WANG Zengyong

(Institute of Machinery Manufacturing Technology, China Academy of Engineering Physics, Mianyang 621900, China)

Background: Image quality in radiographic testing is often conditioned by the size and distribution of X-ray source. However, determination of focal spot is not performed effectively in practice, thus it is difficult to accurately control the image quality in the testing. Purpose: This study aims to obtain a quick and efficient test method to evaluate the focal spot for X-ray source. Methods: Test tools such as pinhole plate, star test pattern and duplex wire image quality indicator (IQI) were used to measure the focal spot of a portable X-ray source separately. Several measurements were carried out and compared in details. Results: Results of star test pattern and duplex wire IQI were coincident, but different from the results of pinhole imaging method obviously. Conclusion: Nominal focal spot size of an X-ray source may be considerably different from that in practice use, so it is necessary to timely evaluate characteristics of the focal spot. The duplex wire IQI can usually replace star test pattern to measure un-sharpness in radiographic testing images and to evaluate focal spot size.

Focal spot, Test and measurement, Pinhole imaging, Star test pattern, Duplex wire IQI

TL99

10.11889/j.0253-3219.2015.hjs.38.110202

中国工程物理研究院技术基础科研项目(No.14S105)资助

孙朝明,男,1977年出生,2002年于上海大学获硕士学位,机械电子工程专业,现从事无损检测

2015-06-02,

2015-10-19

CLC TL99