改进凹印技术 降低用电单耗

殷晓东

(双汇集团漯河双汇彩印包装有限公司,河南 漯河 462000)

改进凹印技术 降低用电单耗

殷晓东

(双汇集团漯河双汇彩印包装有限公司,河南漯河462000)

针对双汇集团漯河双汇彩印包装有限公司印刷生产中电能消耗大的问题,进行设备改造、工艺革新、新技术引用和辅助设备优化等,实现了用电单耗量的持续降低。

加热烘箱;辅助设备;自动化;错峰生产;热泵技术;LEL技术

双汇彩印公司是隶属于双汇集团的凹版彩印包装企业,年生产彩色印刷薄膜4万多t,年消耗水、电、汽能源费用1千多万元,其中电能消耗占总能源费用的75%左右,因此减少电能消耗是节能减排的重点工作。

一、设备改造降电耗

在凹版印刷生产过程中,基材通过烘箱进行烘干。为减少印刷后薄膜的溶剂残留,加热烘箱温度设定在50~70℃之间,加热烘箱在凹版印刷机上耗电量占到了设备总电耗的65%以上,因此减少烘箱电能消耗至关重要。

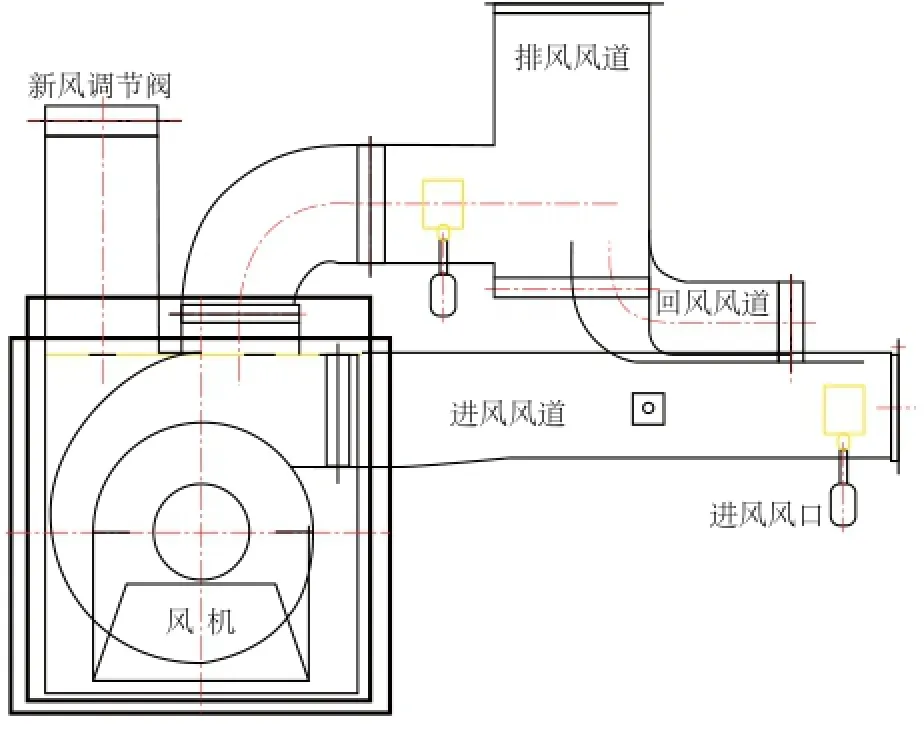

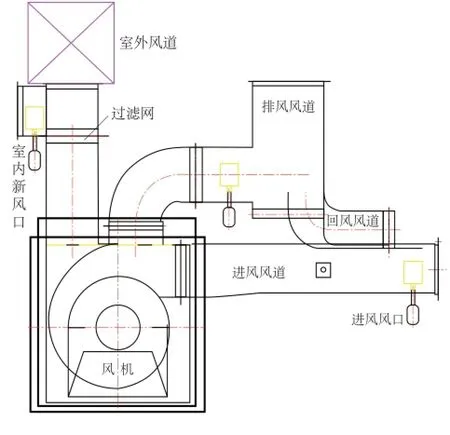

干燥系统的结构为热风通道式整体结构,每个色序对应一套干燥装置,由风机、加热箱、循环风口、排放口、新风口和多个风口调节阀组成,如图1所示。改造后增加了室内新风风口、风口调节阀和室外风道,如图2所示。

通过改造印刷机加热烘箱的进风风道,在室外和室内分别增加风阀和新风口,根据室内、外温度不同,进行不同的开启方式,如室外温度在30℃左右时,关闭室内抽风,开启室外抽风,实现室外的高温新风直接进入加热烘箱内,节能。在室外温度低于20℃时,关闭室外抽风,开启室内抽风,也实现了减少热烘箱再加热温度,节约了能源。

2011年公司实施印刷机加热烘箱的设备改造后,电耗由478kW·h/t下降到2012年电单耗434 kW·h/t,年总节约电费100多万元。

二、革新工艺,减少辅助能源消耗

图1

凹版印刷生产车间环境温湿度波动会影响产品质量及生产安全,因此对环境温湿度要求条件较高。

根据调研情况,进行了干蒸汽与高压微雾加湿的研究,实现了根据车间温度情况采用不同的加湿组合方式。如车间温度在25℃以上时,开启高压微雾加湿,利用喷雾的蒸发吸热原理,可以降低室内温度~3℃,可以减少或不开启制冷设备;在车间温度低于20℃时,开启干蒸汽加湿,利用蒸汽冷凝放热的原理,可以增加车间温度2~3℃,可以减少或不开启加热设备,实现了空调设备能源的节约。

公司有7条凹版印刷生产线,共用1套工艺循环水泵站。在原使用中,存在彩印机开机台数多少都是一个固定频率的循环水泵运行,在部分彩印机停机后工艺循环水仍旧循环流动,造成了能源浪费。

图2

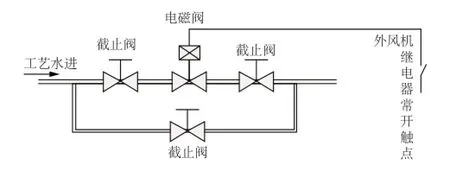

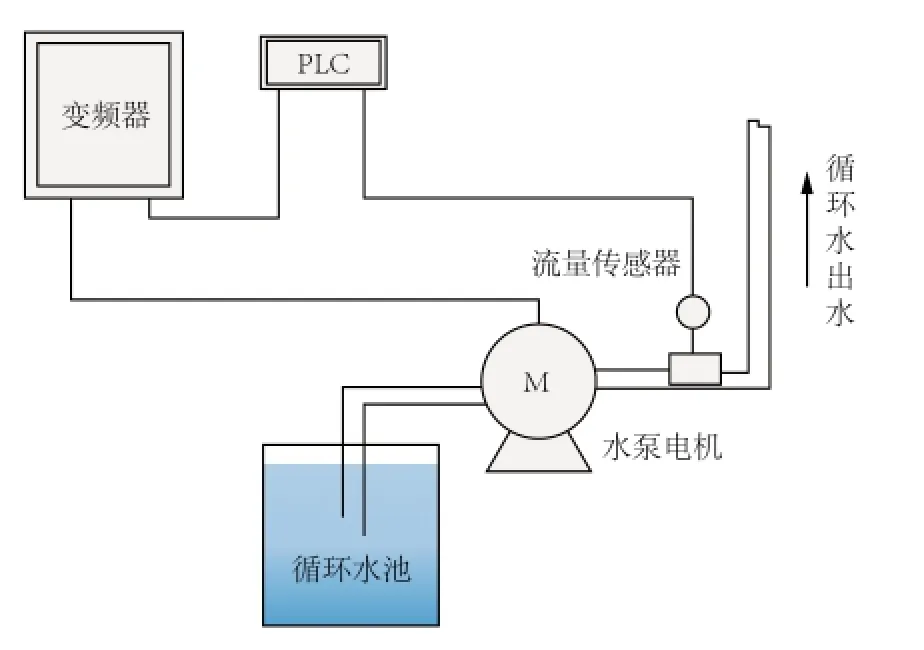

通过研究,对每台印刷机冷却水进水管道增加电磁阀,使其运行与彩印机外排风联锁,实现了彩印机排风开启,电磁阀导通,工艺循环水流通,彩印机排风关闭,电磁阀闭合,工艺循环水自动关闭,如图3所示。通过循环水池设计安装自动恒定水压控制(如图4所示),减少工艺循环水泵频率,实现了冷却循环泵的节电。

图3

三、改造辅助器具,减少产品单耗

凹版印刷产品向多色序和少批量发展,增加了生产过程的换版、换油墨等辅助作业时间,影响到了产品的单耗。因此减少辅助作业时间,就能压缩总的定额工时,减少产品的用电单耗。凹版印刷过程中油墨调配、溶剂调配、压印辊更换,占到了辅助作业时间的60%,因此重点开展了以下的创新措施。

图4

(1)引进自动调墨机,实现油墨的自动调配,避免人工调配时间长的现象出现,并提高了印刷色相的一致性。(2)设计安装自动溶剂配比机,实现溶剂按照不同成分自动配比和输送,解决人工作业抽取溶剂时间长、不准确和安全隐患大问题。(3)改造压印辊结构,实现多合一通用性压印辊,减少更换频次。

通过以上措施,公司凹版印刷劳动效率提高了12%,实现了产品单位用电量的降低,节约了能源。

四、错峰生产,电价下降

公司充分利用国家鼓励节能的政策,根据凹版印刷企业的特点,制定了避峰措施:(1)在低谷时间(低电价)凹版印刷机生产大批量产品;(2)高峰(高电价)时间段,凹版印刷机生产小批量产品,或停机进行设备的保养;(3)平段时(中等电价),生产任务紧就生产,不紧张就安排保养设备或人员休息。由此实现了公司实际用电单价对比平均价格低4%以上,年少支出电费20多万元。

五、不断引进新技术、新工艺,实现可持续发展

随着国内外新技术、新工艺的发展,在凹版印刷行业还有很多新技术在迅速应用,如公司正在调研和积极引用的印刷机热烘箱的热泵风机技术,对比传统的电加热方式,具有温控稳定、噪声低、节电约60%~70%的效果,并具有在线检测烘箱进出风平衡和排风自动风阀调节功能,可减少安全和质量隐患。带有LEL控制的全自动热风循环系统和储热式废气处理装置(RTO),能够实现有害气体的回收、燃烧和再利用,最大限度地实现节能减排和绿色生产。

六、结语

近4年来公司通过对凹版印刷设备及辅助设备性能的不断改进和提高,用电单耗由2011年的478kW·h/t降低到2014年的401kW·h/t。实现年节电3百万kW·h,年节约电费190多万元。

(三等奖获奖征文)

TS803

B

1671-0711(2015)06-0075-02