6RA80调速装置在张紧辊控制系统中的应用

裴 云 朱海云 高祥锋 朱英韬

(1.武钢股份公司设备管理部,湖北 武汉 430083;2.武汉科技大学信息科学与工程学院;3.武汉科大自控系统有限公司,湖北 武汉 430081)

·生产与管理·

6RA80调速装置在张紧辊控制系统中的应用

裴 云1朱海云1高祥锋2朱英韬3

(1.武钢股份公司设备管理部,湖北武汉430083;2.武汉科技大学信息科学与工程学院;3.武汉科大自控系统有限公司,湖北武汉430081)

基于西门子6RA80直流调速装置的主从控制模式,解决了张紧辊传动系统中速度跟随和负荷均衡问题,提高了张紧辊传动系统的控制精度和稳定性,并介绍了6RA80的调速方式和参数设置。

主从控制;负荷均衡;6RA80;张紧辊

某连续带钢生产线从国外引进,运行至今将近30年,其自动化控制系统已老化,而且维修困难,严重影响生产进行。因此,急需对自动化控制系统进行整体改造。

张紧辊是连续带钢生产线的关键设备,它的正常运行是保证带钢质量和设备安全的必要条件。负荷均衡是张紧辊传动系统控制的关键,若张紧辊负荷分配不均会导致辊子打滑,电机得不到充分利用,甚至会使带钢断裂。张紧辊由主动辊、从动辊、压辊组成,主辊需要进行无静差的基准速度调节控制,从辊跟随主辊运行,也需要进行无静差的基准速度调节控制。由于无静差的速度调节控制不能保证主、从辊严格意义上的同步,为避免两个辊出力不均相互拖动,需要对全线所有的基准速度辊进行负荷均衡控制。

一、自动化系统结构

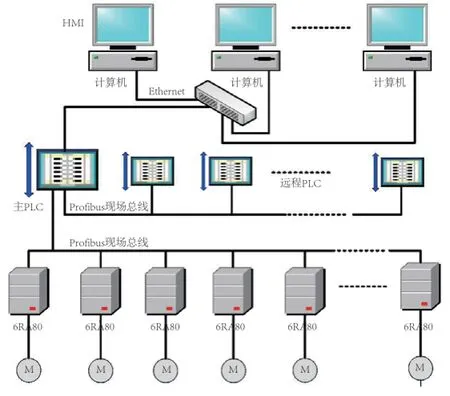

连续带钢生产线自动化控制系统整体改造,PLC采用西门子S7-400控制,传动控制系统采用6RA8018-6DV62-0AA0直流调速控制系统,人机界 面软件采用西门子WINCC7.0。改造后的连续带钢生产线系统通信图如图1所示。

图1中的直流电机由各自对应的直流调速装置6RA80控制。S7-400PLC通过PROFIBUS-DP网络与6RA80的CBE20通信板相连接,由此传送6RA80的状态信息及动作指令。

图1 系统通信图

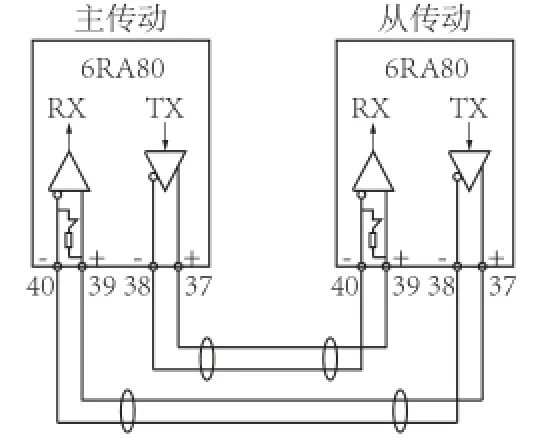

直流调速装置6RA80采用对等通信协议的串行接口实现点对点(PEER TO PEER)通信。在这种运行模式下,数据通过串口在6RA80之间进行交换。采用对等通信协议的串行接口不仅能实现了多个6RA80之间的BICO互联,还能实现不同装置之间的信号互联,例如:6RA80与6RA70或6RA24的互联。对等接口使用连接器X177上的RS485接口(端子37、38、39和40),点对点串行连接图如图2所示。

图2所示的主传动、从传动的总线终端电阻已激活,即p50795=1。主传动发送控制字和实际值,从传动接收状态字和给定值。

图2 点对点串行连接图

二、控制原理及功能实现

连续带钢生产线张紧辊主、从控制系统选用6RA80四象限工作制整流器,控制逻辑采用6RA80内部自带双闭环调速系统,即为速度外部闭环和电流内部闭环控制系统。电机编码器检测到的实际速度作为速度环反馈,当检测到实际速度变化时,和速度给定进行比较,若实际速度小于速度给定,将二者的差值作为速度环输入,经PI调节后发送到电流环,增加电流环的输入电流,提高电机的转矩进行升速。电流环则通过分流器来检测实际输出电流,反馈到电流PI环入口和速度环输出的电流值进行比较,通过控制晶闸管的导通角来控制实际输出电流值,使输出电流可控,最终控制电机转速。

1.控制方案

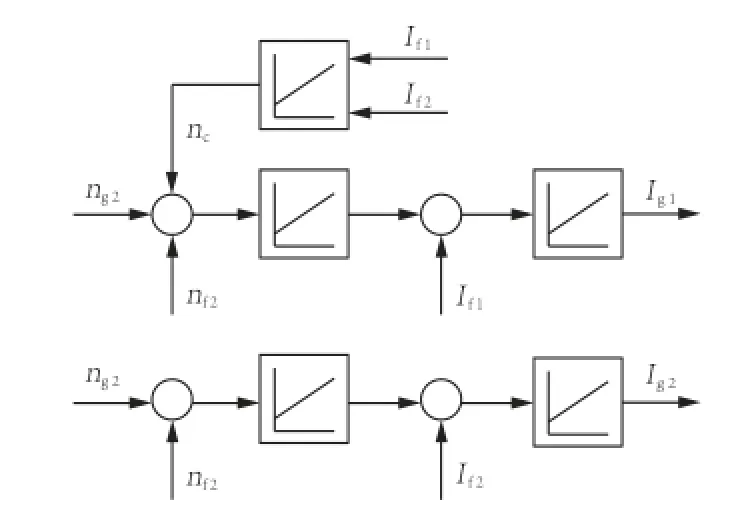

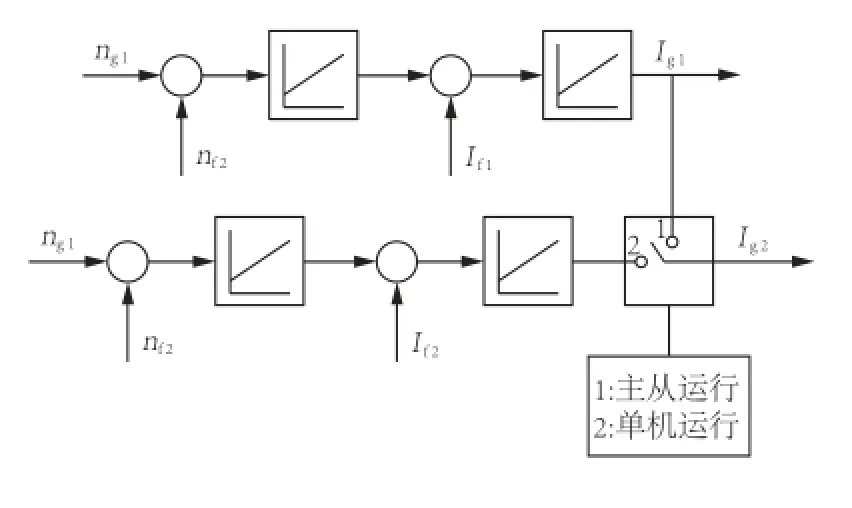

常用的张紧辊负荷均衡控制方法有2种:方案一,主、从辊分别具有独立速度环和电流环控制。控制过程中,赋予主辊和从辊相同的速度给定,经过速度环和电流环的调节,输出相同的电流给定。当检测到主、从辊的电流反馈值存在差异时,将二者的差值进行PI调节,调节后的输出作为速度补偿进行调节,使负荷重新回到平衡。原理如图3所示。方案二,只给主辊速度环和电流环控制,最终将输出电流同时赋予主、从辊两个电机。这样只需要对主辊速度反馈和电流反馈进行调节,因为无论如何调节,主、从辊的电流给定始终一致。原理如图4所示。

图3 主从负荷分配方案一

图4 主从负荷分配方案二

2.方案比较

比较而言,方案一简单易行,只需要对主、从辊分别进行调控即可,然后比较主、从辊的反馈电流,最后通过电流变化进行PI调节,但是这种负荷平衡系统响应慢,会在最后的电流调节过程中出现微小的振动。方案二在实施过程中比较复杂,需要在电流给定中增加控制逻辑,即在单动时,从辊的电流给定必须与主辊脱开,形成自己独立的速度环和电流环控制,这样是防止当从辊空载时因存在电流输出而发生飞车由于方案二中主、从辊的电流给定来源一致,所以这种方法可以很好地实现负荷均衡。在连续带钢生产线的改造中,负荷均衡方案二得到成功使用。

3.功能实现

该生产线共有5个张紧辊,由于该生产线中张紧辊数量较多,控制方法基本相同,因此现以1#张紧辊的控制为例进行说明。按照带钢的行走方向,在1#张紧辊中最先接触带钢的辊子为1#辊,另一个为2#辊,定义1#辊为主辊,2#辊为从辊。因为连续带钢生产线1#张紧辊的1#辊、2#辊包角相同功率不同,这样就不需要考虑包角问题,只需要考虑电机的功率因素。负荷平衡控制的基本原理就是主、从辊按比 例分配总的转矩。负荷分配公式如下所示:

M1=(M1+M2)×P1/(P1+P2) (1)

M2=(M1+M2)×P2/(P1+P2) (2)

式中:M1——1#辊转矩;

M2——2#辊转矩;

P1——1#辊的额定功率;P2——1#辊的额定功率;K=P2/P1为负载系数。

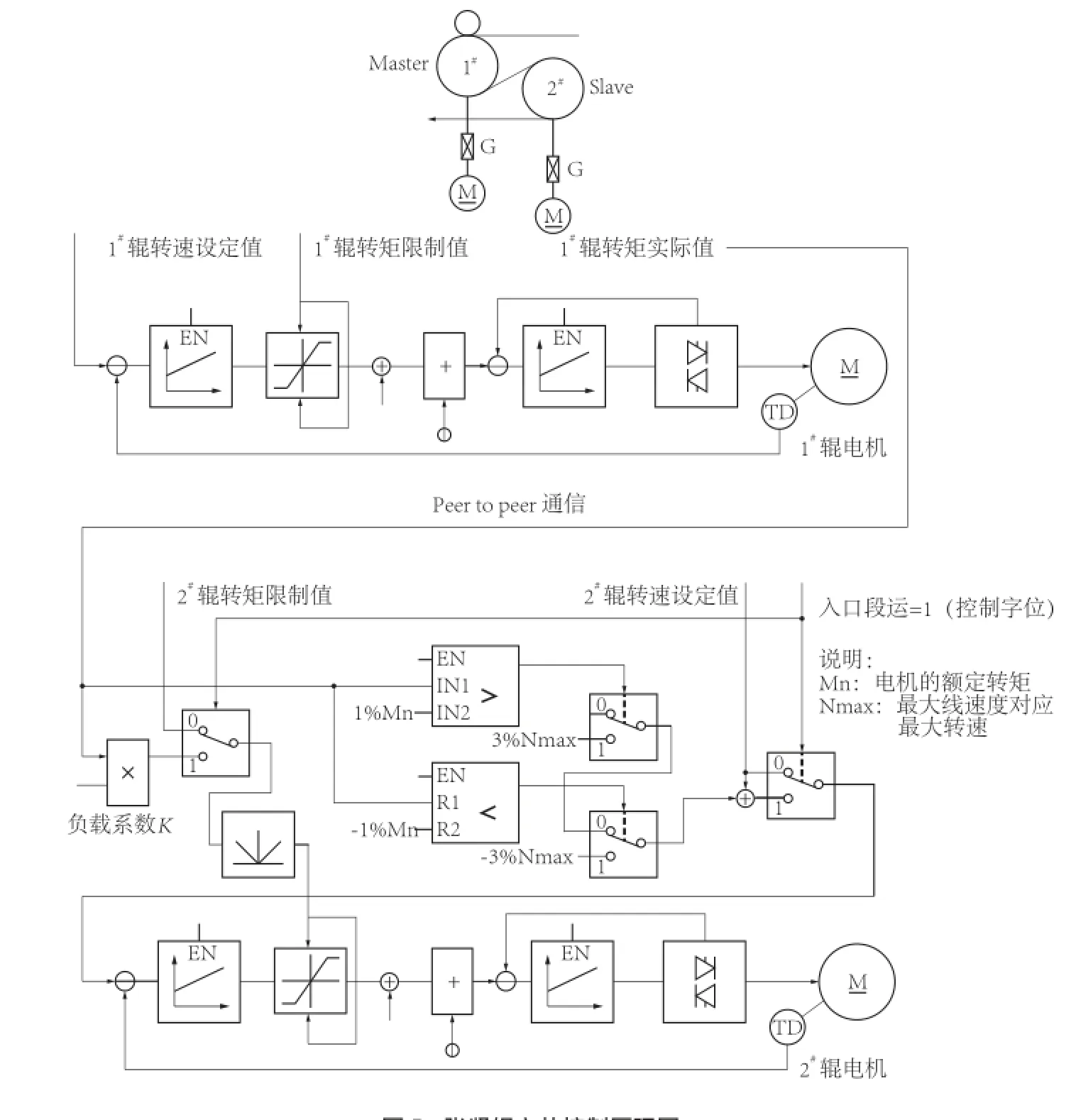

在此首先给出张紧辊主、从控制系统简化的原理框图,如图5所示,然后分析主、从辊速度同步及负荷均衡的实现。

1#张紧辊单动运行时,入口段运行控制字为0,主从辊的速度环和电流环分别同时参与控制,控制过程中,赋予主、从辊相同的速度给定,单动时的速度给定为一定值。主、从辊的转矩限幅值都由PLC给定。

图5 张紧辊主从控制原理图

1#张紧辊联动运行时,入口段运行控制字为1,1#张紧辊正向运动。当主辊承受的负载发生波动时,会影响主辊电机的实际转矩,若主辊电机的实际转矩大于1%的电机额定转矩时,此时S7-400PLC程序会选择一个大小为5%额定转速的速度增量与从辊的转速给定做加法运算,由于加法运算的和大于从辊的速度反馈,使得速度调节器迅速饱和。速度调节器饱和之后,主辊的实际转矩乘以负载系数K,得到的绝对值来对从辊转速调节器的输出进行限幅,主辊自身的转矩限幅由PLC来给定。当1#张紧辊反转时,分析过程与之类似。

1#张紧辊的加速度设定、加速时间设置全部在PLC中完成,当活套充套时,1#张紧辊按照PLC中设置的加速曲线跟着加速。当活套车运动到满套减速位置时,此时1#张紧辊按照PLC中设置的曲线跟着减速。

三、惯性矩补偿

当张紧辊加、减速运行时,为防止带钢由于前后速度不一致而产生震荡,必须对张紧辊电动机进行惯性矩补偿。惯性矩补偿主要由电机中转动惯量恒定的部位组成,如芯轴等。惯性矩补偿的计算公式为:

ΔT=J×a (3)

式中: J——机械系统、转子折算

到电机的固定惯性矩;

a——加速度。

通常机械制造商会给出J值,如果不能获得,可通过传动调试确定。做法:(1)可以通过DP读取传动数据,在S7400PLC中完成计算;(2)可以用6RA80DC master传动装置内的自由功能块完成计算。

四、6RA80参数设置及优化

6RA80装置主要运行参数设置见表1。为完善连续带钢生产线自动化控制,使生产运行于精度高、稳定性强、安全性好的环境,需要对电机参数进行优化,以提高生产效率和产品成品率。优化电机时参数P50051=24(励磁电流)和25(电枢电流)自动确定PI参数,使输出电流可控。优化电机参数P50051=26时自动确认速度环的PI值。电机参数P50051=27时优化EMF控制(包含励磁特性曲线记录)。

表1 主要运行参数表

五、结语

2014年8月,直流调速装置6RA80成功应用于连续带钢生产线,6RA80的主从控制模式解决了张紧辊传动系统的速度跟随和负荷均衡问题。生产过程中带钢不再剧烈抖动,减小了对系统的冲击,电机电流稳定在正常范围内。既保护电机,也保护传动设备,减少了电气设备因负荷分配不均而引起的故障,降低设备维护费用,大大提高了生产效率,同时提高了带钢质量。

[1]SIEMENS电气传动公司.6RA80系列数字直流调速装置使用说明书[Z].2011.

[2]李朋.主从控制在轧机压下系统上的应用[J].电气传动,2013,43(10).

[3]国焕,郝成,王均术.电气传动技术原理与应用[M].北京:中国电力出版社,2007.

[4]张磊.基于主从控制思想的入口张紧辊控制系统的应用[J].中国高新技术企业,2012,32(35).

[5] SIEMENS电气传动公司.SINAMICSDCM参数手册[K].2011,10.

[6]天津电气传动设计研究所.电气传动自动化技术手册[M].北京:机械工业出版社,2005.

TP368.1

B

1671-0711(2015)06-0034-04

(2015-05-15)