船用大型冷水机组减振结构设计

姜国璠

(珠海格力电器股份有限公司 广东珠海 519070)

船用大型冷水机组减振结构设计

姜国璠

(珠海格力电器股份有限公司 广东珠海 519070)

对于船用大型冷水机组而言,结构振动和环境振动是影响质量可靠性的两大重要因素。本文通过对冷水机组的关键结构件设计、试验结果分析,总结出较为适宜船用大型冷水机组的减振结构设计思路。

结构设计;减振;冷水机组

冷水机组作为船舶的冷源,需要源源不断地持续为空调舱室、重要设备、冷冻舱室提供冷量,从而提高船员的生活舒适度、确保重要设备的工作环境以及为食物、海产品等创造稳定的保鲜环境。而往往由于机组结构振动与机组承受到的环境振动的相互影响,极容易造成结构件应力恶化从而影响机组寿命。甚者,因机组结构振动传递到安装基础,对安装环境乃至船舶整体造成振动损伤。因此,通过合理、有效的设计手段减小冷水机组结构振动是提高船用空调设备质量可靠性的必要手段。

振动的控制途径和方法主要有振源控制、振动传递路径的控制以及振动接受端的控制[1]。其中振动传递路径的控制是现阶段冷水机组减振的主要手段。

控制振动的一个主要方法就是隔振。隔振,就是在振动源与地基、地基与需要防振的机器设备之间,安装具有一定弹性的装置,使得振动源与地基之间或者设备与地基之间的近刚性连接成为弹性连接,以隔离或者减少振动能量的传递,达到减振的目的[1]。

压缩机作为冷水机组的核心振源,其产生的振动通过安装支架以及底部结构件传递到整机底座,再通过底座与地基之间的连接处传递给船舶。本文旨在通过介绍一个典型冷水机组减振设计案例,总结船用大型冷水机组减振结构设计思路。

1 实验要求

1.1 结构振动要求

根据相关技术文件要求,冷水机组依据《舰船设备噪声、振动测量方法》(GJB 4058-2000)中规定的振动测试方法测得振动参数满足表1的要求。

1.2 测试点要求

冷水机组整机结构方式为压缩机位于顶部,下面依次为压缩机安装支架、换热器、底座。压缩机产生的振动最终通过底座传递给船体,所

以振动测试点为底座与船体连接螺栓处。具体如图1所示。

表1 振动目标值

图1 冷水机组振动测试点

图2 仅压缩机隔振系统

图3 冷水机组整机隔振系统

图4 冷水机组双层隔振系统

2 振动系统分析定义

2.1 振动系统分析

为了减小振动,通常我们会在振源底部加装弹簧、橡胶等隔振材料,相当于在机组与地基之间有弹簧与阻尼器隔开,一般有以下三种方案:

a.方案一:在压缩机(振源)底部安装隔振器,下部结构刚性连接在地基。振动系统如图2所示。

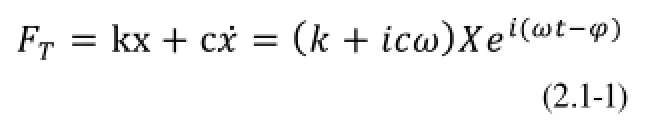

此种情况可简化机组振动为单自由度系统的强迫振动,力通过隔振器(弹簧和阻尼)传给下部结构,再传递给地基。振动方程为:

其中:

通过调配隔振器,选择合适的λ达到减振目的。

b.方案二:压缩机底部不采取任何减振措施,刚性连接在底部结构件上面。将冷水机组整体看作一个振动源来进行振动隔离。整机底座安装在船舶上时底部选择安装合适隔振器。振动方程同方案一。隔振系统简化如图3所示。

c.方案三:压缩机底部安装隔振器,整机底座与船舶连接处也安装隔振器,此类减振方案称为双层隔振系统。如图4。

双层隔振问题属于两自由度系统的振动,根据力传递率的定义,可得到双层隔振系统的力传递率TF为:

式中:

对于隔振系统来说,要求系统的固有频率低、共振时传递率小、越过共振区后传递曲线应陡峭地下降。要使系统的固有频率降低,意味着减小隔振装置的刚度。

对比分析以上三个方案,可知双层隔振系统在低高频隔振效果好,但方案三中第一层和第二层隔振器的匹配非常复杂,耗时耗力。同时方案

三和方案二都存在m参数大的缺陷,这在船用倾斜摇摆环境中极易造成结构不稳定;再者隔振器尺寸大,影响整机体积参数的实现。

图5 钣金折弯支架模态分析

图6 板材焊接支架模态分析

图7 型钢焊接支架模态分析

图8 热轧板焊接底座振动测试值

因此如若安装空间足够,技术成熟且开发周期长时可优先考虑方案三;一般开发选择方案一。

2.2 主要结构件设计要求

压缩机底部安装减振器,其下部结构件应刚性连接在地基上,当其刚度足够大,可视为与地基一体,不会对顶部减振器性能稳定性造成影响。分析下部结构件,有两大部件会直接影响到整体刚度性能:压缩机安装支架、整机底座。如何提高这两个结构件的刚度直接影响减振效果。

3 结构件设计

3.1 压缩机安装支架

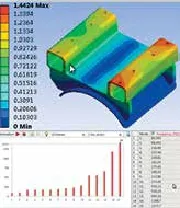

传统压缩机安装一般都是采用钣金折弯支架或者热轧钢板Q345R焊接而成。运用CAE分析软件对两者的模态、强度分析结果如图5、6。

从图5可以看出,此类折弯支架虽然结构简单,但是从低频到高频贯穿整个振动频率范围分布有大量的模态点,类简支梁的结构形式使得在支架全频率范围内在安装点存在弯曲为主的振型,让减振器的匹配异常复杂,极大程度上恶化振动。

从图6可以看出,热轧钢板Q345R焊接的支架刚度优于钣金类支架,模态数量较大程度的得以减少。但是此类支架因焊接量较大,焊接变形容易使得接触不牢靠,振动控制质量不确定性较大。

单层隔振系统对低频段隔振效果明显,在高频段时,隔振效果并不理想。从图7可以看出,方钢在高频段模态较少,正好弥补了高频段单层隔振的缺陷。同时方钢在焊接过程中变形可控性优于板材焊接支架,所以对比三种支架形式,方钢对于单层隔振系统是最好的选择。查阅相关文献可知方钢对于振动的隔离效果优于平板类结构件。

3.2 整机底座

整机底座是冷水机组与船体直接连接的结构件,是冷水机组结构振动测试的落点。其上安装有冷凝器、蒸发器、管路等。压缩机振动通过这些结构件传递到底座,再传递到船体。所以,整机底座的结构形式、加工质量以及其上结构件安装方式对振动最终测试值影响非常大。本文阐述的减振例子其底座设计过程如下:

最初,考虑到结构强度以及安装平面度要求,底座由12mm厚热轧钢板Q345R拼焊而成,在上下面板之间增加加强板,如图8。

观察测试数据可知,整体减振效果并不理想,相比压缩机底脚处振动值最大只减小了

24dB,且不同点的振动值相差非常大。分析可能是板材焊接造成的变形以及板材刚度不均衡造成,对每个固定螺栓处核查,发现振动值异常大的安装脚存在虚固定。

图9 整改的槽钢底座振动数据

图10 底座两端颤振模态

图11 优化后槽钢底座模态云图

图12 振动最终测试值

针对这个问题,项目组重新设计了底座结构,改用槽钢型材,可以避免拼焊底盘所出现的焊缝过多而整体变形的问题,在加工时严格控制装配面的平面度;同时考虑到机组的整体美观性,增大了底座长度,使机组更具稳重感,并在底座两端增加防护梁和坡口,更改后的方案见图9。

由测试数据对比图可以看出,槽钢底座振动值改善明显,且各点数据均衡,无明显偏离的数据点,表明其各测试点均得以刚性有效固定。但靠近两端的测点数据还是稍微偏大,分析可能原因是悬臂结构产生颤振。利用仿真分析软件进行分析,结果如图10所示。

虽然此结构可以一定程度的保护机组避免碰撞,但造成两端颤振使得振动值偏大,影响主要可靠性参数。

根据分析结果,调整结构及增加刚性改变其模态特性,底座结构模态分析见图11。有效改善了两侧的槽钢模态特性,特别是其在500Hz附近的模态。

按照以上压缩机底座及整机底座设计方法,最终样机振动测试数据如图12。

4 结语

本文通过介绍一个典型大型冷水机组减振设计案例以及利用仿真分析技术对重要结构件设计分析对比,阐述大型机组减振结构设计思路。

为实现强度、刚度及减振目标,重要结构件设计应同时考虑以下问题:(1)同样材料厚度结构件,板类结构振动模态没有型钢好;(2)避免振动通过刚度不大的结构件传递下去,例如管路支架;(3)避免跨度太大的简支梁结构形式;(4)避免悬臂结构设计;(5)回型钢可极大程度隔离振动传递。

[1] 张义民.机械振动.北京:清华大学出版社,2007.

[2] 李增光.机械振动噪声设计入门.北京:化学工业出版社,2013.

[3] 陈晗.方钢减振降噪结构的理论分析:[硕士学位论文].哈尔滨:哈尔滨工业大学,2011.

Large marine chiller damping structural design

JIANG Guofan

(Gree Electric Appliances, Inc. of Zhuhai Zhuhai 519070)

For large marine chiller, the structural vibration and ambient vibration are two important factors affecting the quality of reliability. Based on the chiller critical structural parts design, test results, summarized more appropriate damping large marine chiller design ideas.

Structural design; Damping; Chiller