基于PLC 的深孔钻削钻头温度自动检测与调节系统的设计

黄 健

(中山职业技术学院,广东 中山 528404)

1 BTA 内排屑深孔钻头的温度与转速、进给量的关系

深孔钻削刀具与切屑摩擦功及切屑形成之剪切功、工件摩擦功基本全部转化为热能。切削热总热能中,除很少量是以热辐射的形式发散外,其余都用于加热工件、刀具以及切屑。

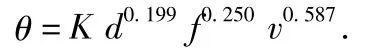

当工件材料、刀具材料和几何形状等一定时,钻削温度即为钻孔直径d、进给量f 和切削速度v 三因素的函数。文献[1]采用正交试验方法L9(34),对钻孔直径d、进给量f 和切削速度v 用多元线性回归的方法得到描述各变量间定量关系的经验公式,钻削温度θ:

由上式可以看出,切削热的大小由d、f、v 决定。可以明显地得出,当转速增大时,切削热增大;当进给量增大时,切削热增大;当钻孔直径增大时,切削热增大。由上式还可以看出,对钻削温度影响最大的是切削速度,进给量次之,直径的影响最小。这个结论为后续的控制系统的程序设计提供依据。

在做温度测量时,BTA 内排屑深孔钻不使用切削液和冷却液,代之以普通的常温压缩空气,即:将具有一定压力的空气接入授油器后通过钻杆外部环状空间压入切削刃部分(钻杆与授油器的右端有密封),发热的内排屑钻头被高速气体吹冷,并将切削刃上形成的切屑反向吹入钻头的出屑口,经钻杆的中空内腔向后排出。压缩空气从切削液入口进入,从切削液及钻屑出口处流出。

2 BTA 内排屑深孔钻头出屑口处的温度测量

2.1 PT100 温度传感器

PT100 热电偶的测温装置结构简单,测量方便,是目前较成熟也较常用的钻削温度测量方法[2,3]。

温度传感器的测量位置放置,把PT100 的感温杆插入BTA 内排屑深孔钻头出屑口1/2 处深度,紧密接触到钻屑和热空气,此时测量所得到的温度值最大,准确度高[4,5]。实际使用时,用两个PT100 同时测量,两路温度信号实时传入测量装置[6]。

2.2 钻头实际温度与测量温度

高温发热的钻头经压缩空气冷却,压缩空气被加热后经过排屑孔反向折回到出屑口,出屑口处的测量温度随时间的增加而增加,出屑口处的测量温度跟随钻头的实际温度。在钻削的初始阶段,钻头挤压锲入工件,使切削刃附近的工件材料发生塑性变形而导致温度迅速增加,随着时间的延长,钻削深度也在增加,又由于钻削条件差,虽然有压缩空气吹冷,但集聚的热量还是不易散发出去,从而导致钻削温度继续增加。当钻头温度达到可以耐受的极限温度600 ℃时,出屑口处的测量温度是260 ℃。这个值很重要,后面的控制程序就以260 ℃作为控制的比较值使用。

3 测控系统的研制

3.1 测控系统的工作原理

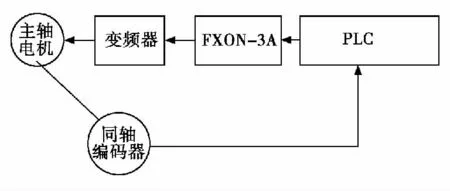

测控系统由PLC、变频器、温度传感器、温度转换模块、进给伺服电机驱动器等部分组成,其系统硬件原理框图如图1 所示。

唐玉烟的苏醒很大程度上要归功于天葬院外的战斗。她事后对青辰说,那战斗闹出的动静惊天地泣鬼神,将昏迷中的她带入了一个极其恐怖的噩梦中,然后又让她从噩梦中惊醒。她出了院子,便看到了唐飞霄,于是随手取了他的命。

图1 深孔钻削控制系统

系统工作原理:

1)主轴的旋转由变频器来控制,变频器与PLC 连接,PLC 与变频器经过模拟量控制模块建立联系,控制主轴电动机的转速[7,8]。空压机不停地通过进气装置给钻孔里注入压缩空气。

2)进给电动机由伺服驱动器驱动旋转,伺服驱动器与PLC 连接,由PLC 控制伺服驱动器改变进给电动机的转速以达到改变进给量的目的。

3)两路温度传感器测量冷却钻头温度的压缩空气的温度,温度信号输入至温度模块FX2N-4AD-PT,PLC 比较温度信号是否超标,并及时准确地调整FX0N-3A 的输出信号,由FX0N-3A 去控制变频器的输出频率控制主轴电动机的转速,同时及时地根据FX2N-4AD-PT 的输入温度信号,PLC 控制进给电动机驱动器的输出频率控制进给电机的转速。这样的闭环测控方式能够使本系统对钻头的钻削温度进行自动跟踪测量,自动调整补偿主轴转速和进给量。

3.2 温度数据采集电路

温度数据采集电路的组成如图2 所示。两个温度传感器PT100 经过FX2N-4AD-PT 与PLC 配合,测量钻头出屑口处的温度。

图2 数据采集电路框图

两个温度传感器PT100 采集的温度数据分别经过温度模块的两个通道CH1 和CH2 采集进来并放大,存储在主处理单元中,摄氏度和华氏度都可读取,读分辨率是0.2 ℃~0.3 ℃,所有的数据传输和参数设置都可以通过FX2N-4ADPT 的软件控制来调整,由FX2NPC 的TO/FROM 应用指令来完成。在FX2N-4AD-PT 里经过温度采样次数处理、判别模块地址、错误信息判断处理,使PLC 接收到实时可靠的温度数据。

被测的温度信号经装设在钻杆出屑口处的2 个温度传感器PT100(3 线)感知,再接入到测控系统的信号接收模块FX2N-4AD-PT,可将输入的信号转换成适合PLC 电路检测的数字信号,输出给PLC,FX2N-4AD-PT 同时起到了信号隔离作用[9]。

3.3 主轴速度控制电路

主轴速度控制电路如图3 所示。

图3 主轴速度控制电路

主轴电动机由变频器控制,变频器经过FX0N-3A 与PLC 配合,控制电动机的转速。应用FX0N-3A 模拟量输出通道输出4~20 mA 的电流信号,然后将电流信号给变频器模拟控制输入端。

当主轴转速设定后,钻床启动工作,钻头出屑口处的温度没有达到极限温度260 ℃时,变频器以额定频率运行,电动机稳定转动。当钻头出屑口处的温度达到极限温度260 ℃时,PLC 程序改变给定的数字量(减小数字量),经过FX0N-3A 的D/A 转换处理,FX0N-3A 模拟量输出通道输出4~20 mA 的电流信号,将电流信号给变频器模拟控制输入端,使变频器降低输出频率,主轴电动机转速降低。FX0N-3A 模拟量输出通道输出4~20 mA 电流信号,比输出电压信号可靠,因为电压信号的传输方式容易受干扰。如果在降低了主轴转速的情况下,经过1 秒延时,钻头出屑口处的温度没有降低下来,还在极限温度260 ℃值时,PLC 程序继续改变给定的数字量(减小数字量),使变频器降低输出频率,以降低主轴电动机转速。如果此时钻头出屑口处的温度降低下来,低于极限温度260 ℃,则PLC 程序改变给定的数字量(增加数字量),使变频器提高输出频率,以提高主轴电动机转速到额定转速。如果1 秒时钻头出屑口处的温度继续在高温260 ℃甚至超过260 ℃,需要主轴停转。以上过程均配合进给量的控制。

同轴编码器与主轴电动机同轴,编码器的输出脉冲经过PLC 的高速计数器接收,计算在ΔT 时间内接收的脉冲个数,就可以计算出主轴电动机的转速。主轴电动机的实际转速可以实时地显示在触摸屏上。

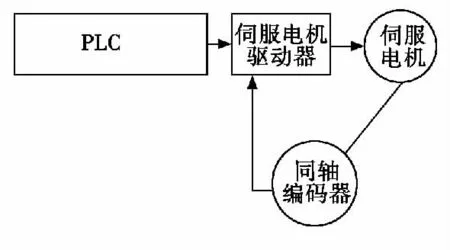

3.4 进给量控制电路

进给量控制电路如图4 所示。

图4 进给量控制电路

钻头的进给量由伺服电动机控制。PLC 控制伺服电机驱动器,驱动器控制伺服电动机的转速,实现PLC 对进给量的控制。当主轴转速和进给量设定后,钻床启动工作,钻头出屑口处的温度没有达到极限温度260 ℃时,主轴变频器以额定频率运行,主轴电动机稳定转动;进给量以额定进给量进给。当钻头温度达到极限温度260 ℃时,PLC 程序改变给定的数字量(减小数字量),经过伺服驱动器处理,减小进给电动机转速。1 秒时如果在降低了进给电动机转速的情况下,钻头出屑口处的温度没有降低下来,还在极限温度260 ℃值时,PLC 程序继续改变给定的数字量(减小数字量),进一步降低进给电动机转速。如果此时钻头出屑口处的温度降低下来,低于极限温度,则PLC 程序改变给定的数字量(增加数字量),以提高进给电动机转速到额定转速。如果1 秒时钻头出屑口处的温度继续在高温260 ℃甚至超过260 ℃,则需要进给电动机停转甚至反转退出钻头。以上过程均配合主轴电动机的控制。进给量可以实时地显示在触摸屏上。

3.5 人机接口电路

人机接口电路必须满足用户对设备进行管理和维护的各种需要,为此,配置了大屏幕液晶触摸屏。PLC 的RS232接口与触摸屏连接,可显示汉字、图形,中文菜单,界面直观。液晶触摸屏显示器采用三菱触摸屏,既节省了空间,同时使得人机界面更加友好,操作更加方便。还设计了指示灯和报警信号,便于用户随时掌握装置的运行状况。

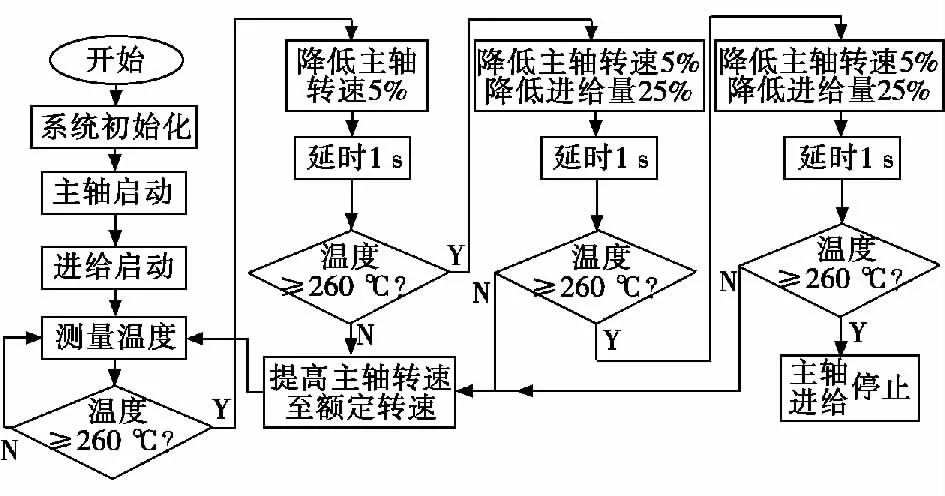

4 测控系统软件研制

测控系统的主程序流程如图5 所示。对于一个实用的测控系统来说,测量的精确性和控制的准确性必须首先得到保证[10],除了硬件要满足要求外,软件设计也必须充分考虑到这些方面。

图5 主程序流程图

装置需要调整控制触摸屏面板上的“转速”和“进给量”来进行所需要的钻削参数选择,PLC 会根据设定的钻削转速和进给量值工作。装置需要采集的数据是钻头出屑口处的温度,为了保证采样的精确度,软件设计方面,保证是连续的实时温度采样,具有足够的采样精度;二是数据处理程序的设计,比较判断所测温度值是否>=260 ℃?如果所测温度值<260 ℃,无需调节主轴电动机变频器的工作参数及进给电动机的驱动器参数;如果所测温度值>=260 ℃,则降低主轴转速5%,延时后如果所测温度值还是>=260 ℃,则再次降低主轴转速5%,同时降低进给转速25%;延时后如果所测温度值还是>=260 ℃,则再次降低主轴转速5%,同时降低进给转速25%;如是则3 次比较。延时后所测温度值如果<260 ℃,则提高主轴和进给转速至额定值,如果所测温度值还是>=260 ℃,则停机人工处理。

系统可在PLC 配合下手动工作。手动操作适用于深孔钻床的检修调试及变频器出故障时使用,也可直接钻削浅孔时使用。手动启动与停止分别由其对应的“启动”和“停止”按钮完成,并点亮或熄灭指示灯。

5 结束语

文中采用压缩空气既作为冷却介质又作为温度的传导介质,利用三菱PLC 和温度模块、变频器、伺服电机控制钻头进给量、主轴转速的深孔钻头降温装置,能够有效的识别深孔钻头的温度信号,能够自动调整深孔钻头的运行状态,实现了深孔钻系统的自动温度调节控制,具有较好的推广应用价值。

[1]徐兰英,伍强,胡小芳,等.导电加热小孔钻削的温度仿真与试验研究[J].华南理工大学学报(自然科学版),2011,39(1) :95-98.

[2]孙建民,杨清梅.传感器技术[M].北京:北京交通大学出版社,2005.

[3]张萱,闻建静,楼建明.铂电阻测温非线性校正方案[J].南昌大学学报(工科版),2003,25(3) :53-56.

[4]CREED HUDDI ESTON.智能传感器设计[M].北京:人民邮电出版社,2009.

[5]常健生.检测与转换技术[M].北京:机械工业出版社,1999.

[6]龚瑞昆,李静源,张冰.高精度铂电阻测温系统的实现[J].仪表技术,2008(7) :9-10.

[7]三菱电机公司FX 系列特殊功能模块用户手册[K].2000.

[8]三菱电机自动化(上海) 有限公司.FX3G·FX3U·FX3UC 系列微型可编程控制器用户手册[模拟量控篇][K].2005.

[9]郁汉琪.电气控制与可编程控制器应用技术[M].南京:东南大学出版社,2003.

[10]陈润明,秦辉,韩超.一种高精度温度检测方案[J].科技传播,2011(7) :222-227.