AF1410 钢环氧有机涂层电化学研究

赵 凯,黄雅君,何玉怀,刘新灵

(1.北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.中航工业失效分析中心,北京 100095;4.中航工业成都飞机工业(集团)有限责任公司,成都 610092)

0 引言

涂料具有经济、简便、适用范围广等特点,作为经典的防腐蚀技术在各个方面广泛应用。涂料在腐蚀条件下的性能,直接关系到其能不能有效保护金属基体材料免受腐蚀,也直接关系到金属构件的服役寿命[1]。当有机涂层处于较为潮湿的环境中或者直接浸渍于水溶液中时,大多数有机涂层都会较快地吸水,当水渗透到涂层与金属的界面上时,就会形成电化学反应的回路,基体金属就会发生电化学腐蚀。交流阻抗法就是在腐蚀电位下对试样的有机涂层施加扰动信号,然后对系统的响应进行测量,其比率即为阻抗[2-5]。电化学阻抗谱(EIS)因其可以对高阻抗体系测试,并提供有机涂层和基体金属腐蚀反应发生和发展的丰富信息,而被广泛应用于研究有机涂层的失效过程[2,6]。Mahdavian 等[7]利用频率10 kHz 处的相位角,分析比较了铬酸锌和磷酸锌在腐蚀介质中防护性能的差异。Sekine 等[3]研究了最大相位角对应的频率(fθmax)与涂层性能的关系,评价了不同涂层防护性能的差异。但涂层性能的EIS测试结果与涂层宏微观形貌一致性的研究较少。本研究针对AF1410 钢片状试样底漆涂层,采用人工加速环境谱研究了试样有机涂层腐蚀失效过程的EIS 变化特征,并通过涂层电化学阻抗模值和相位角来分析评价涂层的防护性能。对涂层的宏微观形貌进行了观察,验证了电化学方法的可靠性。

1 试验方法

试样基体金属所用的材料为AF1410 钢,其热处理工艺为:(860±10)℃,1 h,油淬→冷处理(-73 ℃,1 h)→空气中回温到室温→回火((510±5)℃,5 h,空冷)。加工成片状试样,试样的形状及尺寸见图1。试样表面用丙酮清洗后喷涂1层H06-076 环氧底漆,漆层厚度为10~25 μm,然后进行热干燥。

图1 试样尺寸Fig.1 Size of samples

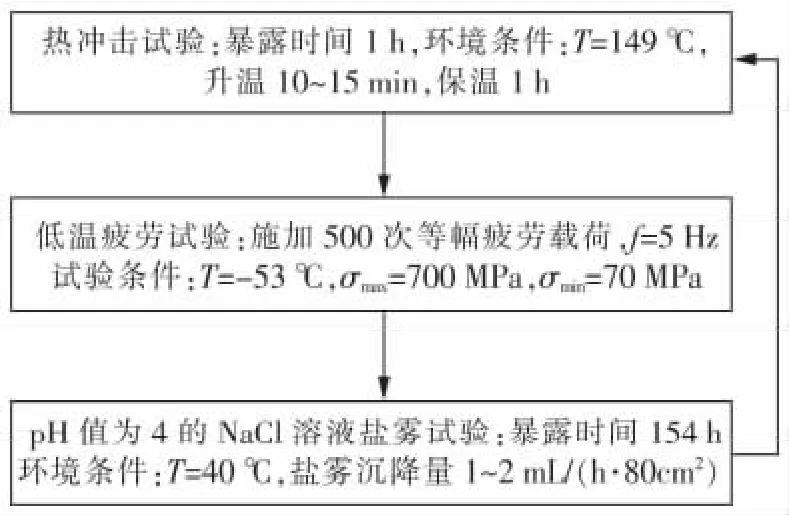

加速环境谱数据模拟飞机工作环境及三亚实地气候(图2)。热冲击试验、低温疲劳试验和盐雾试验3 组为1 周期。其中盐雾试验所用3.5%(质量分数)NaCl 溶液中添加稀硫酸,将溶液的pH 值调为4 以考查大气中酸雨对有机涂层的影响。

图2 加速环境谱Fig.2 Accelerated environmental spectrums

每个周期加速环境谱试验后对试样表面的涂层进行外观观察以及EIS 交流阻抗测试。电化学交流阻抗测试所采用的是Princton 电化学工作站。EIS 测试采用三电极体系。参比电极为饱和甘汞电极,辅助电极为石墨,带有涂层的试样为工作电极。测试接触面为O 型圈,测试面积为0.5 cm2,电解质溶液为3.5%(质量分数)NaCl 溶液。测试频率范围10-2~105Hz,正弦波信号的振幅为10 mV。交流阻抗数据用Zsimpwin 软件进行处理。

每个周期加速环境谱试验后对试样表面的涂层进行外观观察以及EIS 交流阻抗测试。电化学交流阻抗测试所采用的是Princton 电化学工作站。EIS 测试采用三电极体系。参比电极为饱和甘汞电极,辅助电极为石墨,带有涂层的试样为工作电极。测试接触面为O 型圈,测试面积为0.5 cm2,电解质溶液为3.5%(质量分数)NaCl 溶液。测试频率范围10-2~105Hz,正弦波信号的振幅为10 mV。交流阻抗数据用Zsimpwin 软件进行处理。

2 结果与讨论

2.1 涂层外观形貌变化

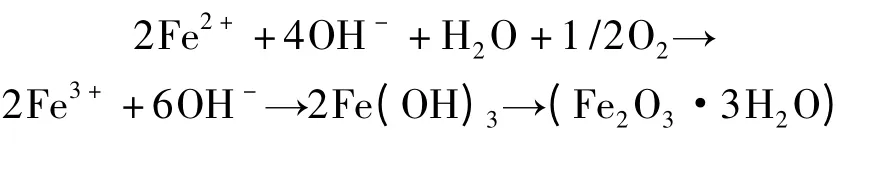

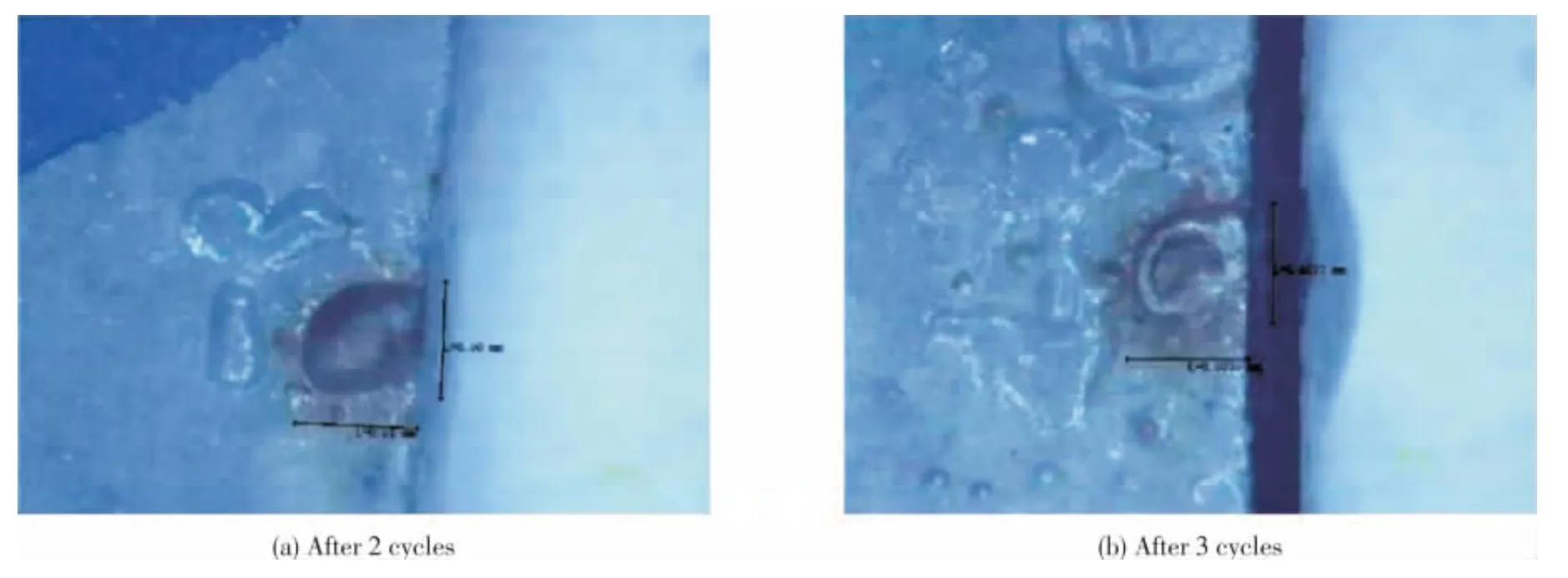

第1 周期后,试样表面有机涂层完整,只是在试样工作段的边沿存在很少量的锈迹,这可能是由于边缘封漆不好,导致介质从此处进入。第2周期后,个别试样工作段的边沿出现了明显的锈迹,开始腐蚀。第3 周期后,所有试样表面均出现了锈迹,腐蚀现象加重,部分试样工作段的边沿部分的有机涂层甚至出现了剥离现象。第4、5 周期后试样表面已经发生严重腐蚀(图3、图4)。

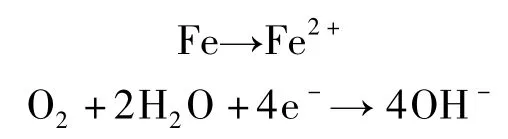

将每个周期加速环境试验后选出的试样冷镶后从中间切开,用金相显微镜观察基体腐蚀坑的形貌。经过加速环境谱试验后的试样截面存在明显的腐蚀坑(图5)。对各个周期环境谱试验后腐蚀坑的深度进行测量。第1 个周期的加速环境谱后就发现截面出现了腐蚀坑,但腐蚀坑的深度较浅,仅20 μm 左右。这可以表明在第1 个周期加速环境谱盐雾试验过程中,水等已经渗透H06-076 环氧底漆并与基体金属钢发生了锈蚀反应,金属基体与有机涂层界面的主要反应方程式如下:

Fe2+不稳定,继续转化为Fe3+,即

图3 试样外观形貌Fig.3 Appearance of samples

图4 腐蚀形貌Fig.4 Appearance of corrosion

图5 腐蚀坑形貌(第3 周期后)Fig.5 Appearance of etch pit (After 3 cycles)

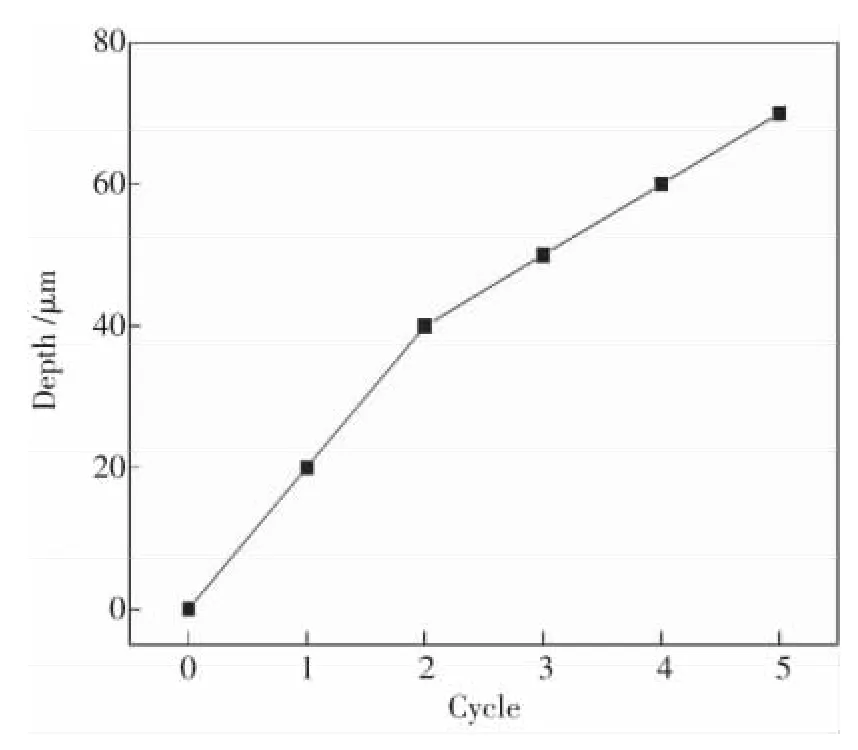

腐蚀坑的深度随着试验周期的延长而逐渐增大(图6)。图6 中曲线的斜率在后几周期试验后有所下降,这表明随着试验周期的开展,腐蚀有减缓的趋势。这应该是腐蚀产物覆盖在基体表面,对基体金属产生了一定的保护作用,降低了腐蚀速率[8]。

2.2 涂层阻抗模值随时间的变化

相关的研究结果表明,有机涂层的交流阻抗模值处于108~109Ω·cm2时,表明该有机涂层具有非常好的防腐蚀性能;当有机涂层的交流阻抗模值低于107Ω·cm2时,表明该有机涂层的防腐蚀能力已经下降,但仍具有一定的防护能力;当有机涂层的交流阻抗达到甚至低于106Ω·cm2时,表明该有机涂层的防腐蚀能力已经很差,在有机涂层与基体金属界面有可能已经发生了电化学腐蚀反应[1,5]。

图6 腐蚀坑的深度变化规律Fig.6 Trend of etch pit depth

选取各周期0.1 Hz 对应的电化学交流阻抗模值进行对比研究。试样还未进行加速环境谱试验时其交流阻抗模值处于109Ω·cm2数量级,此时的H06-076 环氧底漆具有很好的防腐蚀性能。经过第1 周期的加速环境谱试验之后,H06-076环氧底漆的交流阻抗就快速下降到了106Ω·cm2数量级,在底漆与金属界面间有可能发生电化学腐蚀反应。这表明经过了1 个周期加速环境谱试验之后,水就已经渗透到了基体金属,致使基体金属钢发生了锈蚀,进而导致有机涂层与基体金属的分离。这也表明水在H06-076 环氧底漆中渗透较快,而水在该涂层中的渗透可以显著促进涂层的离子传导性[9]。

试样表面的宏观形貌在经历了1 个周期的加速环境谱试验后并没有很明显的腐蚀痕迹。只是在试样的工作段的边沿出现很少量的锈迹,而此时0.1 Hz 处的交流阻抗模值已经降到了临界值以下(图7)。这说明通过电化学交流阻抗模值的变化能提前表征有机涂层/金属界面发生的电化学腐蚀反应。在第2~5 个周期试验后,试样0.1 Hz 处的交流阻抗模值一直处于106Ω·cm2以下,且随着加速环境谱试验的进行,试样涂层的交流阻抗不断下降。

图7 阻抗模值变化规律Fig.7 Trend of ︱Z︱

2.3 利用相位角分析涂层的性能

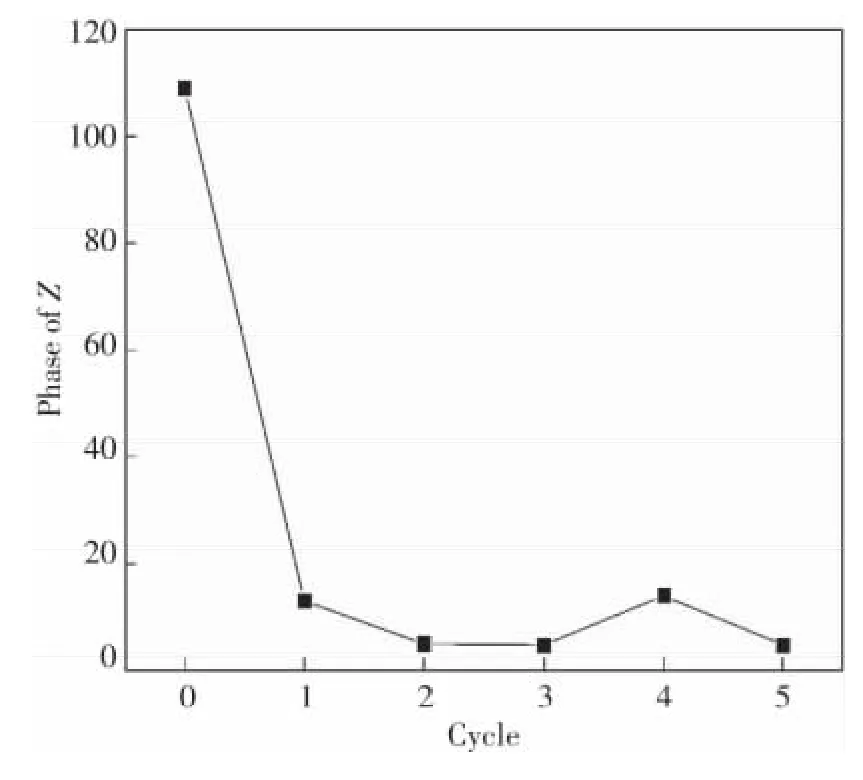

有机涂层在一开始时其电阻阻抗模值非常高,而涂层的电容比较小。此时有机涂层可以当作一个纯电容器,电化学测得的中高频率段的相位角值接近90°。但是随着腐蚀的不断进行,水以及电解质溶液向有机涂层渗透,有机涂层的电阻值会逐渐变小,而其电容逐渐变大,此时可以把有机涂层当作一个电阻。由于通过电容的电流逐渐减小,从而导致相位角逐渐下降。当电解质达到饱和,在一定频率内,涂层电容在一段时间内保持不变,涂层电阻下降,相位角同比例下降。因此,相位角的变化与涂层电阻、电容相关,反映了涂层性能的变化,可以利用相位角的变化来评价涂层的防护性能[2,5,10]。

相关的研究结果表明[10],可以用中频10 Hz处相位角来评价涂层防护体系,当相位角处于70°~90°时,表示涂层性能优异;当相位角处于50°~70°时,表示涂层性能良好;当相位角处于20°~50°时,表示涂层遭到轻度破坏;当相位角处于0°~20°时,表示涂层受到了较严重的破坏。因此可以把20°作为涂层是否遭到破坏的临界值。

从电化学测试的结果看,试样经过1 个周期的加速环境谱试验后,其10 Hz 处的相位角就快速降到了临界值以下(图8),这与交流阻抗模值的下降规律一致。表明有机涂层与基体金属界面已经发生了腐蚀,有机涂层受到较严重的破坏,因此10 Hz 处相位角的变化规律也能提前表征涂层/金属界面有可能发生的电化学腐蚀反应。在随后的几个周期的加速环境谱试验,试样10 Hz处的相位角一直保持在0°~20°之间。

图8 相位角变化规律Fig.8 Trend of the phase

3 结论

1)AF1410 钢在只涂1 层H06-076 环氧底漆的情况下其抗腐蚀性能较差,尤其在拐角处封漆不好,介质容易从拐角处进入漆层与基体交界面,引起基体材料腐蚀。因此,该涂层在三亚外场大气环境中使用易导致基体材料发生腐蚀。

2)EIS 方法可以提前表征有机涂层涂覆下金属基体的腐蚀行为并能有效评估有机涂层的防护性能。

3)EIS 方法中0.1 Hz 处的阻抗模值与10 Hz处的相位角变化规律一致。

[1]刘旭文,熊金平,曹京宜,等.EIS 法研究3 种配套涂层体系的腐蚀电化学行为[J].化工学报,2008,59(3):659-664.

[2]张鉴清,曹楚南.电化学阻抗谱方法研究评价有机涂层[J].腐蚀与防护,1998,19(3):99-104.

[3]Sekine I.Recent evaluation of corrosion protective paint films by electrochemical methods[J].Progress in Organic Coatings,1997,31(1-2):73-80.

[4]Murray J N.Electrochemical test methods for evaluating organic coatings on metals:an update.Part I.Introduction and generalities regarding electrochemical testing of organic coatings[J].Progress in Organic Coatings,1997,30(4):225-233.

[5]周陈亮,肖利秋,窦贤飞.电化学方法在涂层/金属体系耐蚀性能评估中的应用[J].涂料工业,1998(9):42-44.

[6]张伟,王佳,赵增元.腐蚀电化学多参数相关法研究有机涂层失效子过程特征[J].腐蚀科学与防护技术,2010,22(4):319-324.

[7]Mahdavian M,Attar M M.Another approach in analysis of paint coatings with EIS measurement:Phase angle at high frequencies[J].Corrosion Science,2006,48(12):4152-4157.

[8]李晓琳,淡婷,邓丽芬,等.1Cr18Ni9Ti 不锈钢球头表面腐蚀原因分析[J].失效分析与预防,2014,9(5):271-274.

[9]杨立红,刘福春,韩恩厚.纳米氧化锌改性聚氨酯复合涂层的防腐性能[J].材料研究学报,2006,20(4):354-360.

[10]曹京宜,熊金平,李水冰,等.利用EIS 高频区参数评价两种环氧涂层的性能[J].化工学报,2008,59(11):2851-2856.