某型车除霜性能CFD分析与优化

叶勤,周家花,梁军,李福龙

(东风汽车公司技术中心,湖北武汉430058)

汽车的除霜除雾性能是保证汽车行车安全的重要性能之一,空调和风道系统设计不合理会导致除霜除雾性能下降。设计过程中采用CFD分析指导风道设计改善,在不提升空调功率的前提下利用有限的布置空间充分利用风道、格栅的导向作用,满足法规要求的除霜性能。

1 除霜模型

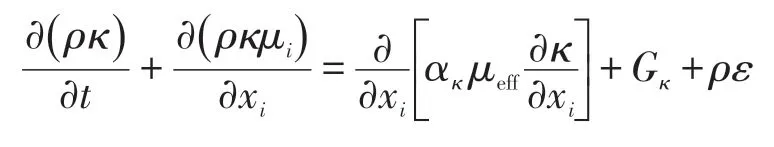

为了能够准确模拟除霜过程,对3D模型(图1)细节适当优化,充分考虑对结果有影响的部件和细节,包括前风窗玻璃、空调、除霜风道、仪表板等;数学模型选取目前较广泛采用的RNG κ-ε,控制方程的表达式如下:

图1 除霜除雾简化模型

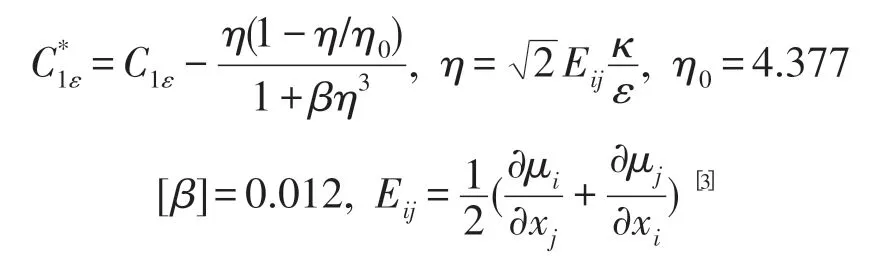

式中:t为时间,s;κ为湍动能,N·m;ε为动能耗散率;ρ为空气密度,kg·m-3;μi为湍动粘度,(N·s)·m-2;ακ,αε为与κ和ε 对应的Prandt1 数,ακ=αε=1.39;Gκ为由平均速度梯度引起的κ的产生项;μeff为修正湍动粘度,(N·s)·m-2,μeff= μ + μt=0.0845;μ为动力粘性系数为经验常数,C1ε=1.42,C2ε=1.68;

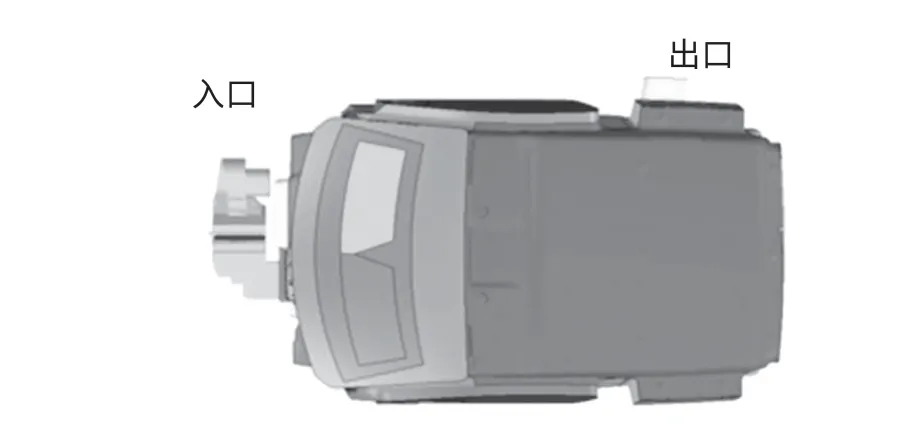

除霜除雾模型的空气入口为空调在车身上的进气口,出口为车后部出口。

通过软件处理模型的几何错误,得到一个封闭空间的计算域,如图2所示,并生成多面体形式的体网格。风机采用实际模型模拟,转速为3000 r·min-1,冷凝器和暖风芯风阻特性由空调实测得到。在空调、前风窗和侧窗附近区域进行网格加密,网格总数为230万,保证模拟计算精度。

图2 除霜除雾模型面网格示意图

2 除霜风道设计与CFD分析优化

首轮风道结构设计受汽车内部空间限制,风道需要避让环境件,在有限地空间内尽量保证足够的截面积,减少压力损失,使风量最大化。

此款车型空调为偏置,空调出风口不在中央位置,导致风道不对称。按照布置要求设计除霜风道,初版数据如图3所示。

图3 初版除霜风道图

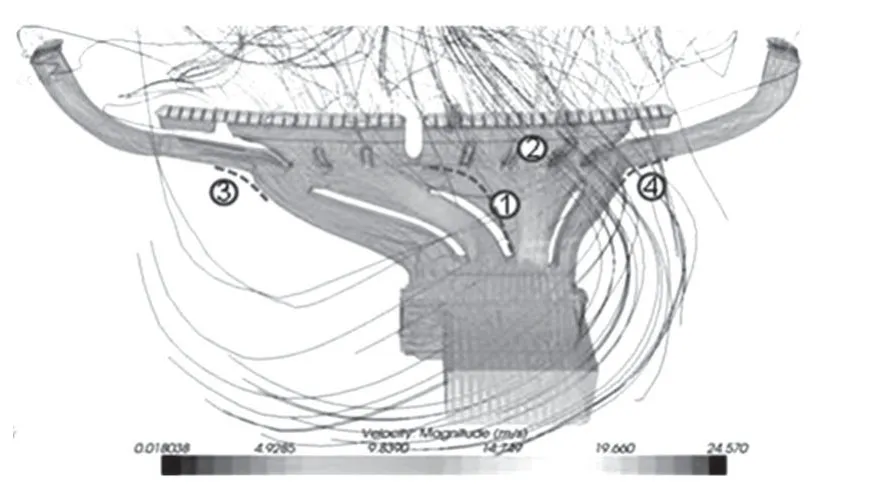

除霜风道经过CFD分析计算如图4所示。1)①②导流槽方向问题,导致涡流严重,特别是上部左侧导流槽阻碍风的流动,导致风道压力损失大,出风量变小;2)③④位置由于截面积变化大,产生涡流,导致左右除霜风量较小;3)风速分布不均匀,最大风速达到24.5 m·s-1,风速大将产生气动噪音。

图4 初版风道CFD分析

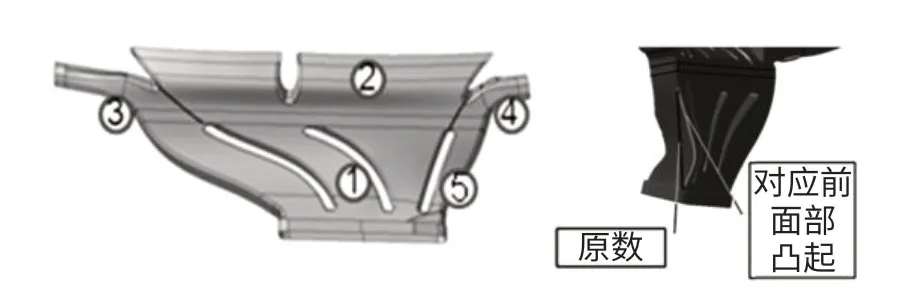

根据初版数据分析结果,对风道进行第1轮优化(图5),此轮数据尽量避免风道截面积急剧变化,调节导流槽方向。1)优化①处导流槽;2)去除上部②处导流槽;3)③④处平缓过渡;4)优化⑤处结构,使其缓慢过渡,以降低风道内风速。

图5 第1轮优化后风道结构数据

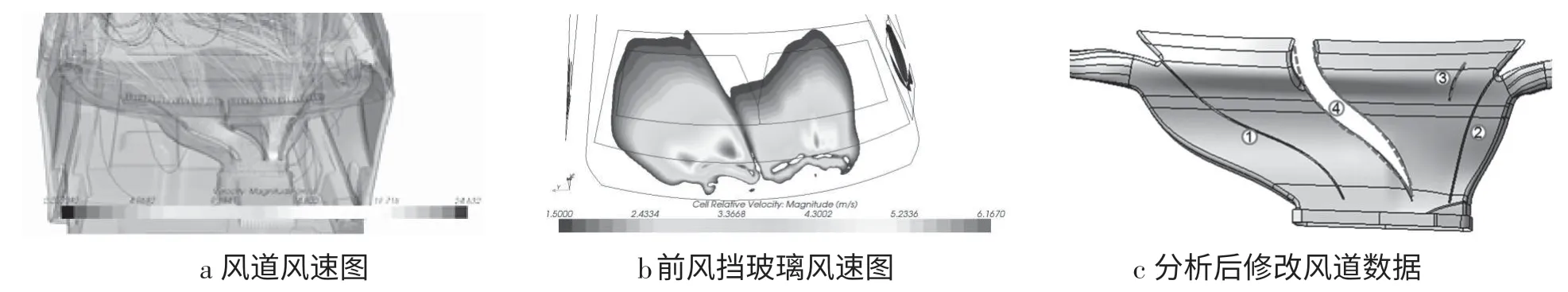

将优化后的风道数据进行第2轮CFD分析(图6a),结果如下:1)③④处侧除霜风道进口处涡流得到改善;2)中间导流槽导致风偏向副驾驶侧,驾驶侧挡风玻璃上风速小(图6b),导致A区除霜缓慢,不满足法规要求,因此中间导流槽仍需调整,使驾驶侧和副驾驶侧风速均匀覆盖A区;3)风道截面积小导致风速24 m·s-1风速较高(图6a),需要继续修改,尽量在设计阶段降低风道风速,减小风噪声。

针对第2 轮分析,再次修改除霜除雾风道,优化后的风道结构数据如图6c所示。1)需要增加除霜风道面积,减小导流槽宽度,将中间导流槽①②宽度由13 mm改为2 mm,增加风道面积;2)为增加A区风量,增加导流槽③;3)中间导流槽④根据第2轮流线方向进行设计。

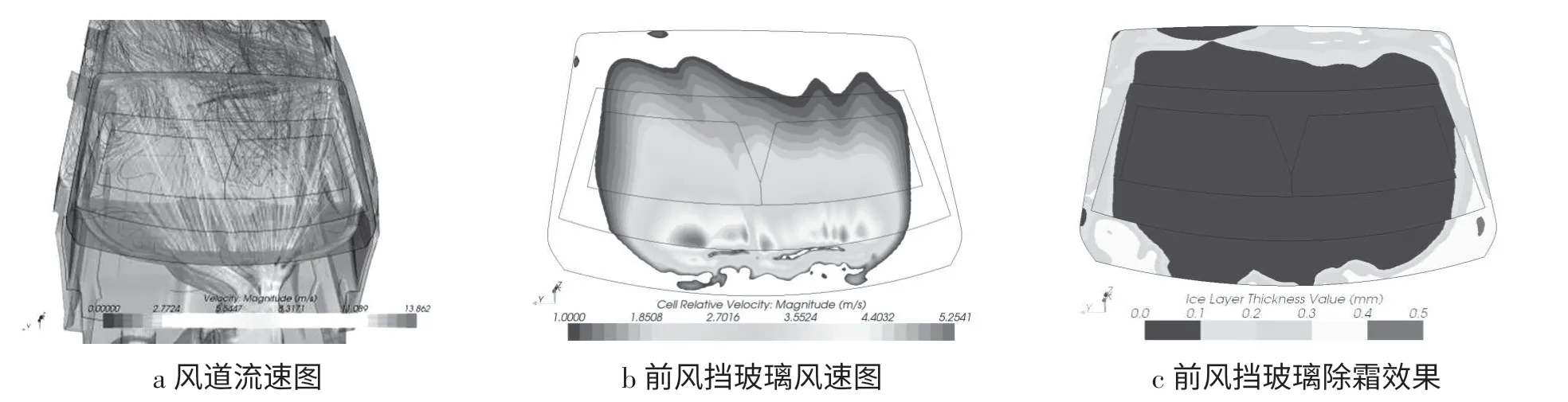

运行再次修改数据进行第3轮CFD分析,由于减小导流槽宽度,风道内部流速降低到13.8 m·s-1(图7a),增加导流槽③使风速大于1 m·s-1区域覆盖驾驶员侧A区,有效改善风量分配区域,使风速均匀覆盖法规要求的A区和A′区(图7b)。

在稳态CFD分析优化除霜风道后,再进行瞬态分析,这样有利于合理利用计算资源和节省计算时间,进行稳态分析结果在开始除霜14 min 后,A区和A′区均除霜完毕,满足法规要求(图7c)。

图6 第2轮CFD分析优化

图7 第3轮CFD分析优化

3 除霜试验验证

根据GB11555-2009 除霜和除雾试验标准[3],设定环境舱的试验条件和试验方法,结果如下:1)检验开始后20 min时,除霜面积占A区的98%,满足不小于80%的要求;2)检验开始后25 min时,除霜面积占A′区100%,满足不小于80%的要求;3)检验开始后40 min时,除霜面积占B区100%,满足不小于95%的要求。

样车的除霜、除雾性能符合GB11555-2009中对相关项目检验的要求。出风角度正确,清除风窗玻璃表面霜和雾的能力较好。

4 结论

1)通过CFD分析得到的风道内部流线图,适当增加导向筋可改善导风方向,优化风量分布区域,使得暖风均匀覆盖除霜目标区域。

2)为有效利用CFD 计算资源节省分析时间,前期只进行稳态分析,通过前风窗玻璃风速分布图,优化除霜风速分布区域后再进行瞬态CFD分析计算除霜时间。

3)通过在风道零件设计阶段进行CFD分析,优化零件结构可以有效降低后期试验和修改模具的费用,缩短开发周期。

[1]祁照岗,陈江平,胡伟.汽车空调风道系统CFD研究与优化[J].汽车工程,2005,27(1):103-106.

[2]GB 11555-2009,汽车风挡玻璃除霜除雾系统的性能要求及试验方法[S].

[3]王绪彪.轻型客车驾驶室除霜[J].汽车工程师,2011(8):47-48.

[4]贾彦龙,韩青,苏新梅,陈宪琳,王仁人.基于CFD的空气滤清器入口结构改进设计[J].湖北汽车工业学院学报,2007(4):9-12+21.